基于ADAMS的電極糊輸送機動態振動仿真分析

方立霞 ,劉志剛 ,李 寧 ,吳 淼

(1.中國礦業大學(北京)機電與信息工程學院,北京100083;2.中國礦業大學銀川學院機電動力與信息工程系,寧夏 銀川750011;3.寧夏銀川市東進達商貿有限公司,寧夏 銀川750001)

0 引言

電極糊是供給鐵合金爐、電石爐等電爐設備的主要導電材料[1,3]。為設計開發出高效的糊類產品輸送機,本文選取現市場的一種典型電極糊輸送為研究主體,針對該輸送機存在諸多問題:1)輸送鏈節之間采用鉚接,結構雖穩定,但與鏈輪嚙合瞬間靈活性差,致使嚙合傳動過程中產生很大的振動,導致傳遞效率也大大降低[3];2)鏈輪采用六棱柱結構,傳動雖可靠,但過長的嚙合工作面,加劇了整個輸送機的振動不平穩性;3)整機工作過程中雖傳動連續,但振動、噪音嚴重的問題展開振動分析計算,對其進行參數化建模和優化改進設計,并通過動態仿真軟件ADAMS對優化前后的虛擬樣機進行動態振動仿真比較分析。旨在通過對輸送機理論分析及優化改進設計,以達到對整機振動穩定性的提升,從而使整機振動性能得到有效改善,進而為糊類產品的動態振動仿真分析與設計提供設計思想與原型[2]。

1 電極糊輸送機結構簡介

電極糊輸送機結構簡圖如圖1所示,其工作過程為:由料斗輸出的糊狀原料落入上層托板上的料槽內,托板隨鏈輪轉動由從動輪端以19.676 m/s的速度向主動輪端輸送,在噴淋冷卻水的作用下,電極糊原料溫度由出料時的120℃左右降低到45℃以下凝結為固態,在主動輪端以0.027 m3/s的速度落入成品料車內。

圖1 電極糊成型輸送機構結構簡圖

2 電極糊輸送機振動分析計算

為研究電極糊輸送機在工作過程中鏈輪和輸送鏈節間的嚙合特性,據其結構和工作原理繪制其振動分析結構簡圖如圖2所示。圖中:I1、I2分別為主動、從動輪的轉動慣量,式中:m 為鏈輪的質量(kg),L為鏈輪的邊長(mm);K為輸送鏈的剛度系數(K=1.251);r1、、r2、分別為主動、從動鏈輪不同嚙合狀態時的工作半徑(r1=r2=190 mm; = =161.5 mm);θ1、θ2分別為主動、從動鏈輪處于嚙合時的轉角;根據運動狀況,主動鏈輪與從動鏈輪由以下四種傳動組合狀態:①r1→r2;②r1→ ;③ →r2;④→ .此處選取鏈輪和輸送鏈節在嚙合過程中所產生的最大振動情況進行分析計算(④r1→ )。鏈輪和輸送鏈節在嚙合過程中系統的動能T、勢能U分別為:

圖2 電極糊輸送機振動分析結構簡圖

帶入拉格朗日方程得:

得電極糊輸送機兩鏈輪的振動方程:

則方程(4)可表示為:

根據簡諧振動運動規律,設方程(5)振動方程的解為:

式中:X1和X2為鏈輪傳動過程中產生的振幅;p為輸送鏈產生的振動的固有頻率;φ為振動的初相位角。

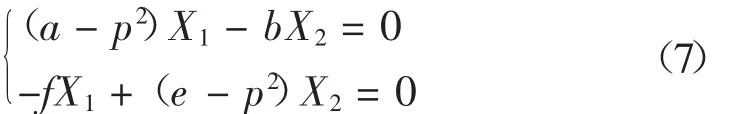

將式(6)代入式(5)整理得:

要使X1與X2有非零解,及滿足方程具有實解的前提只需要:

滿足式(7)的行列式必須等于0,即

即:

上式是關于p2的二次多項式,p2的兩個根為:

將式(5)代入式(10)中,得輸送鏈系統振動的固有頻率:

將已知數據帶入求得固有頻率:p2=0.746 7,將初始相位角φ帶入振動方程,可求得鏈輪與輸送鏈節在嚙合時產生的最大振幅X2=28.5 mm,此振幅量以振動的形式作用于輸送鏈,造成輸送鏈的振動和噪音。

3 電極糊輸送機參數化建模及優化設計[1]

3.1 電極糊輸送機虛擬樣機模型的建立

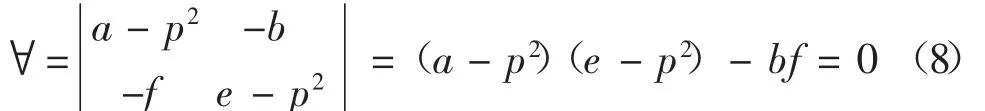

利用三維仿真軟件SolidWorks建立電極糊輸送機參數化樣機模型如圖3所示。

圖3 電極糊輸送機參數化樣機

3.2 電極糊輸送機結構優化設計

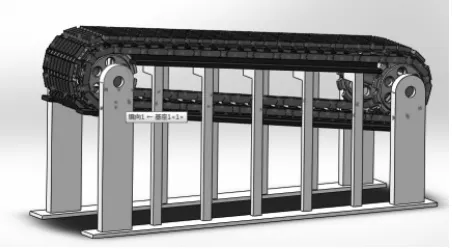

據前述分析可知:兩鏈輪達由r1→ 的嚙合狀態到r1→r2嚙合狀態時,會造成整個輸送鏈沿鏈輪徑向方向產生較大的位移變動,即產生較大的振動,其根本原因就是由于鏈輪的六棱柱結構所導致。故用Solidworks對鏈輪結構進行優化:設置鏈輪邊長L(原值為190 mm)為設計變量;設置約束條件為:驅動力矩不變;鏈輪結構輕量化為設計目標。運行優化運算得優化結果:鏈輪邊長調整為L=95 mm,且將鏈輪調整為標準的鏈輪式結構[2]。依據優化結果,對鏈輪及其他零相關聯接部件(包括內、外鏈板、鏈節等)結構做相應的優化調整,包括:鏈輪由原來的六邊形改為十二邊形;內外鏈板由原來的鉚接改變為螺栓(V級副)連接,以增加此處的自由度。重新建立電極糊輸送機參數化樣機如圖4所示。同理,計算優化后鏈輪與鏈節嚙合傳動時帶來的振幅值X=2.23 mm,可見,優化后的輸送鏈振動明顯降低。

圖4 優化后電極糊輸送機參數化樣機

4 基于ADAMS的電極糊輸送機的動態振動仿真分析

4.1 電極糊輸送機動態分析模型的建立

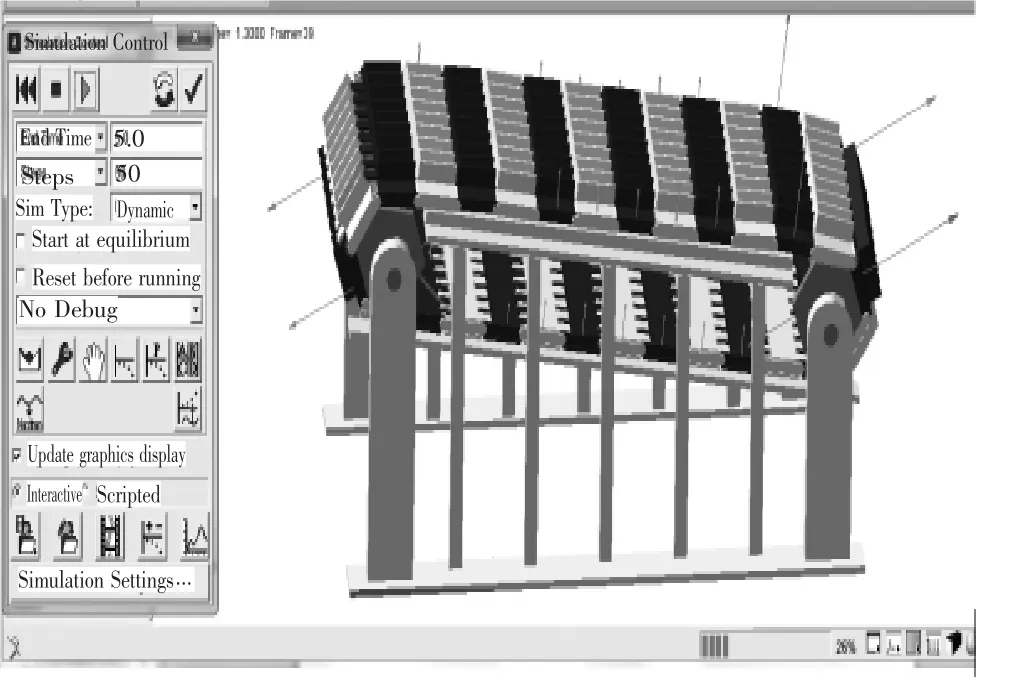

將Solidworks中所建樣機模型各部件進行預處理[4],存為.parasolid(*.x_t)格式,然后依次導入 ADAMS中添加物料特性、施加約束之后,添加驅動及鏈輪與鏈節之間、鏈節與鏈節之間的接觸關系,得到電極糊輸送機的動態仿真樣機模型如圖5所示。

圖5 電極糊輸送機的動態仿真樣機

4.2 電極糊輸送機的動態振動仿真分析

利用ADAMS對優化前后的電極糊輸送機進行動態振動仿真:設置動態仿真步長及時間,調試整個輸送機正常運轉后運行動態仿真,界面如圖6所示。為進一步研究鏈輪形狀對整個輸送過程的振動產生的影響,設置輸送鏈沿鏈輪徑向方向的位移量(即鏈輪與鏈節嚙合是帶給輸送鏈的振動量)及鏈輪的速度和加速度為仿真參數進行動態仿真分析[5]。

圖6 電極糊輸送機動態仿真界面

4.2.1 電極糊輸送機優化前后輸送鏈沿鏈輪徑向方向的位移量結果分析

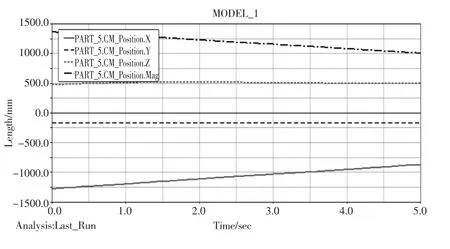

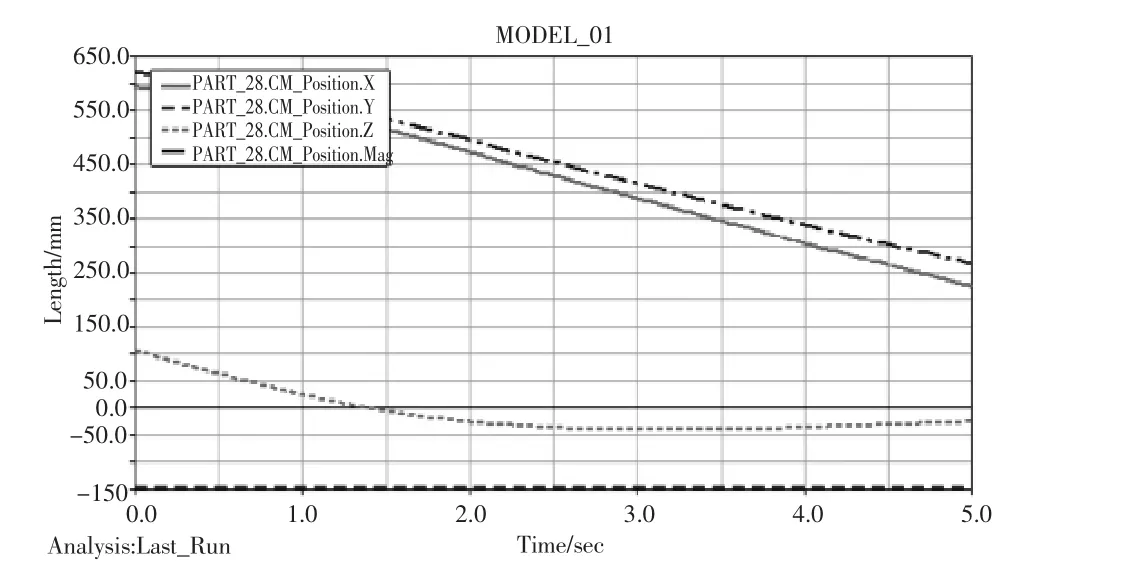

進入Adams/PostProcessor,得原機構和優化后電極糊輸送機中輸送鏈沿鏈輪徑向方向的位移變化結果如圖7和圖8所示。

圖7 原輸送鏈沿鏈輪徑向方向的位移

圖8 優化后輸送鏈沿鏈輪徑向方向的位移

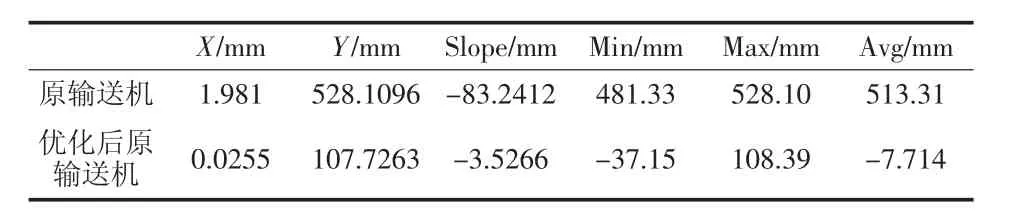

圖7 和圖8中,注解曲線依次為輸送鏈沿鏈輪徑向X、Y、Z方向的位移量和合成總位移Mag變化曲線。觀察圖7和圖8可知,優化后輸送鏈沿鏈輪徑向方向的位移在X、Y、Z方向都有一定的變動,為精確研究其變動情況,從而研究鏈輪與鏈節在嚙合傳動過程中帶來的振動影響,將曲線數據導出進行統計分析:

(1)輸送鏈X方向的位移量變動情況分析見表1.

表1 輸送鏈X方向的位移變動情況

動態仿真數據表明:1)鏈輪和鏈節嚙合啟動瞬間,經過優化后的輸送鏈X方向位移量由原來的-1 270.475 3 mm變為594.98 mm,方向由與輸送鏈速度方向相反變為一致,且大小明顯降低;2)鏈輪和鏈節嚙合傳動過程中,輸送鏈X方向的位移量最大變動量MAX、平均變動量AVG、最小變動MIN的值分別由866.378 5 mm、1 068.95 mm、1 270.47 mm 降低為 594.989 6 mm、421.11 mm、255.66 mm.可見:優化后輸送鏈在啟動瞬間和運轉過程中,X方向的振動位移變動量大大降低。

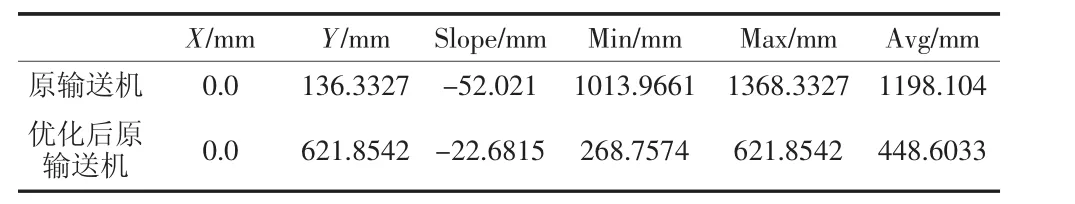

(2)輸送鏈Y方向位移量變動情況分析見表2.

表2 輸送鏈Y方向的位移變動情況

動態仿真結果表明:由于Y方向為輸送方向,優化后輸送鏈在Y方向上位移量變動微小,可見優化對于輸送產品的效果上并沒有產生不利影響。

(3)輸送鏈Z方向位移量變動情況分析見表3.

表3 輸送鏈Z方向的位移變動情況

動態振動仿真數據表明:輸送鏈的Z方向的位移量的最大變動量MAX、平均變動量AVG、最小變動MIN值由優化前的528.10 mm、513.31 mm、481.33 mm,變為優化后的 108.39 mm、7.714 mm、37.15 mm,可見:優化后輸送鏈的Z方向的振動位移量亦明顯降低。

(4)輸送鏈合成總位移量變動情況分析見表4.

表4 輸送鏈總位移變動情況

綜合輸送鏈合成位移Mag變化情況可知:優化改進后,輸送鏈輸送電極糊原料的輸送效果沒有受到任何影響,而輸送鏈在最大、平均運動位移量都大大降低,從而使得整機的振動穩定性得到有效提升。

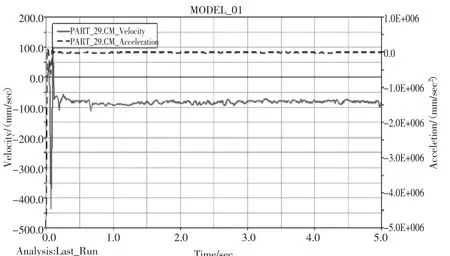

4.2.2 電極糊輸送機優化前后輸送鏈的速度和加速度變動情況分析

機構的振動性能的好壞不僅體現在構件振動位移量的波動變化[6],其運動參數包括速度和加速度也有發生相應體現,此處利用ADAMS仿真分析研究輸送鏈的速度和加速度在優化前后的變動情況見圖9、圖10.

圖9 優化前輸送鏈速度、加速度變化曲線

圖10 優化后輸送鏈速度、加速度變化曲線

比較優化前后輸送鏈的速度、加速度變化曲線可以看出:不論是啟動瞬間還是輸送過程,優化后輸送鏈的速度和加速度的變動都比優化前的平穩許多,即說明經優化改進后輸送鏈的振動特性得到很好的提升,不僅使原設備存在的嚙合不穩定、震動和噪音嚴重等問題都得到改善,還可以有效提高設備的使用壽命,達到了預期目的。

5 總結

電極糊加工設備的市場需求因電極糊行業的迅速發展而崛起,本文以鏈式電極糊成型機為研究原型,針對整機振動、噪音嚴重的缺陷,對電極糊成型機進行三維參數化建模及優化設計的基礎上,利用動態仿真軟件ADAMS對優化前后的輸送機進行動態振動仿真分析。動態振動仿真結果表明:優化改進后的電極糊輸送機不論是關鍵構件的位移變動,還是速度、加速度的變動均得到有效的改善,從而使得整機在運轉過程的振動穩定性大大提升。本文的研究分析結果可為糊類輸送機構的運動仿真及動態振動仿真分析提供有力的設計模型及設計思路。