雙作用葉片泵葉片安裝傾角的分析

楊桃月,曹 陽

(1.貴州職業技術學院機電與能源工程學院,貴州 貴陽550023;2.貴州大學工程訓練中心,貴州 貴陽550025)

葉片泵是一種非常重要的液壓動力元件,其葉片按布置方式有徑向安置和傾斜安置兩種結構形式[1]。對雙作用葉片泵而言,目前多采用葉片傾斜安置形式,其目的主要是防止排油區葉片運動自鎖,便于葉片縮回[2,3],然而這種方式不僅使轉子槽加工工藝復雜,而且會因排油區葉片頂部和底部的壓力差造成葉片伸縮不靈敏,影響到定子、葉片、轉子槽的磨損,進而影響葉片的使用壽命[4]。本文將根據雙作用葉片泵的結構特點對其兩種葉片的安置形式進行受力分析,并根據分析,提出雙作用葉片泵葉片安置的最佳安裝角。

1 葉片的安置傾角與受力分析

葉片的磨損主要為葉片與定子以及葉片與葉片槽間的磨損,因此在分析葉片受力時,二者作將為分析研究的重點。

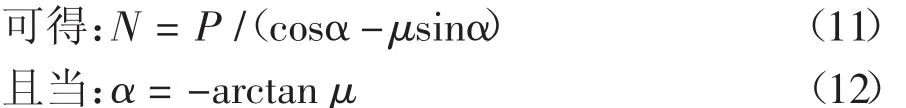

如圖1和圖3所示,葉片的安置傾角為θ,φ角是定子曲線接觸點處的法線方向與半徑OA的夾角,α是壓力角,κ是離心力Fn與葉片徑向的夾角,葉片與OA之間的夾角為θi,θi是葉片安置傾角θ和轉角φ的函數。

但是因為葉片伸出的長度的變化值相對定子曲線半徑很小,這里可以近視的認為θi=θ.

如圖2所示,P是來自葉片根部壓油腔的高壓油對葉片的壓力,f是定子對葉片頂部的摩擦力,N是定子對葉片的接觸反力,Fn是葉片在轉動過程中所受的離心力,N1、N2是葉片在轉子槽內切向載荷,除上述作用力外,葉片還作用有慣性力,哥氏力和粘性摩擦力等[5]。經過實際計算說明,這些力與圖2所示的力相比數值很小,所以不予考慮。由上述葉片受力的情況可列出以下方程。

圖1 吸油區各力位置關系圖

圖2 吸油區受力分析圖

吸油區時的受力分析圖如圖1,葉片在其徑向和切向上的受力平衡方程:葉片徑向:

葉片切向:

各力在A點的力矩:

式中:h為葉片沿半徑方向的高度(cm);AC為葉片露在轉子外部的高度(cm).

因為離心力Fn相對比較小,一般僅為壓力P的0.01~0.03倍[1](1978年福州大學液壓件廠生產的YB葉片泵中葉片離心力Fn為壓力P的1/50),所以這里離心力Fn可以忽略不計,即

整理以上各式,得:

此時,接觸反力N最小。

如圖3所示關系可知:

同樣在排油區也可以根據其受力情況列出平衡方程,

此時,接觸反力N最小。

圖3 排油區各力位置關系圖

由式(9)、(12)可知,當壓力角 α = ±arctanμ(“±”僅表示在吸油、排油區壓力角的方向,吸油區取“+”,排油區取“-”)時,接觸反力N取最小值,同時因為f=μN,所以定子對葉片頂部的摩擦力f也最小,即此時,葉片與轉子槽之間的相互作用力和摩擦力也最小。也就是說,在這種情況下,摩擦最小,葉片的壽命得到保障(一般取μ =0.13,即α =7°)。

在式(6)和(10)中,可以看出,壓力角 α 的大小與θi、定子曲線接觸點處的法線方向與半徑OA的夾角φ有關,要使壓力角α在葉片泵工作過程中始終保持最佳的arctanμ值,即要求φ=±(arctan μ-θi)(吸油區取“+”,排油區取“-”)。

2 φ角的變化過程分析

雙作用葉片泵的定子曲線(定子內表面曲線)由兩段半徑為R的大圓弧、兩段半徑為r的小圓弧及四段過渡曲線組成(如圖4所示)。定子曲線的形狀對保證泵流量的均勻性、減少摩擦、防止沖擊、降低噪音、延長壽命等關系極大。目前,在我國生產的雙作用葉片泵大多采用等加速—等減速曲線[2],這樣的曲線不會產生硬沖擊,使液壓泵的工作平穩性較好、噪音較小。

圖4 定子曲線結構

2.1 φ角數學模型

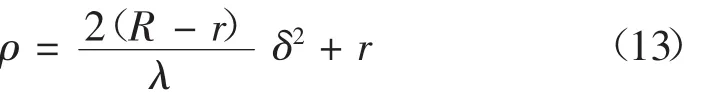

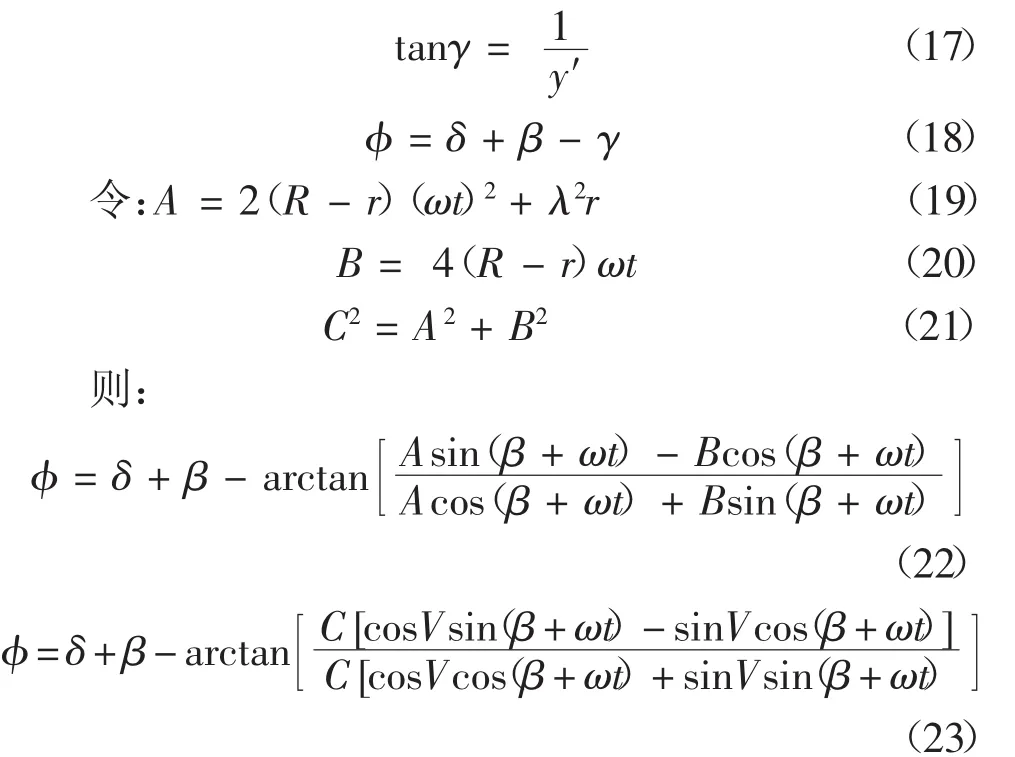

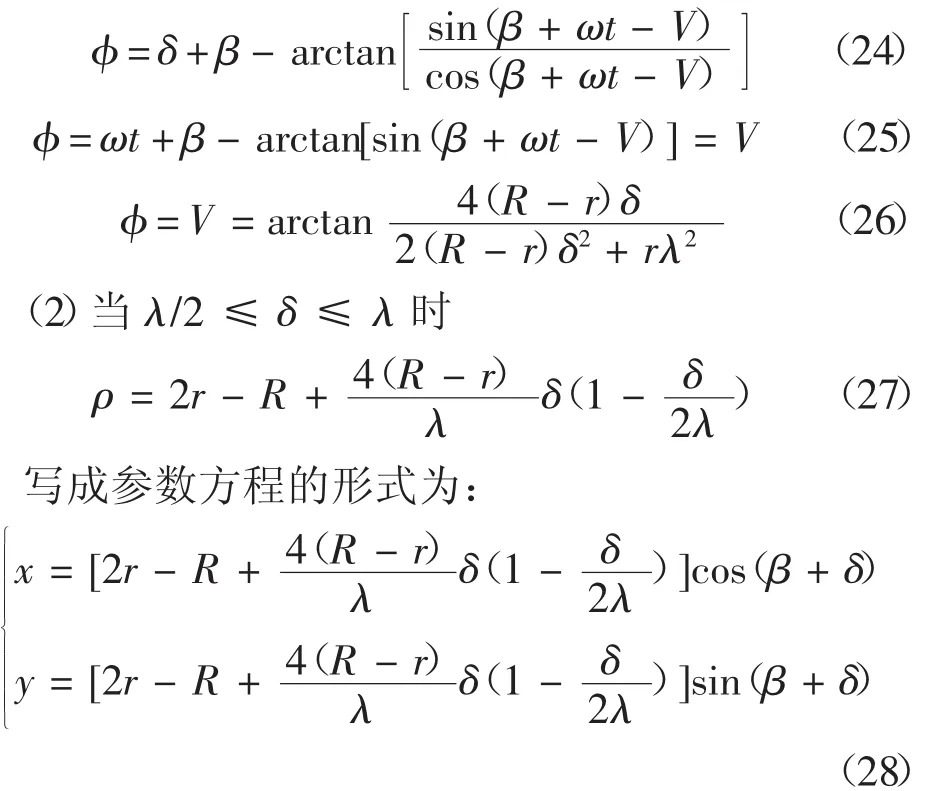

現以一個吸油過程為例,如圖4中所示,曲線BCADE是葉片泵在一個吸油過程中定子的曲線,λ是過渡曲線的包角,β是小圓弧半包角,δ是泵工作過程中t時刻葉片轉過的角度,即δ=ωt,γ是t時刻定子對葉片接觸反力N與橫坐標的夾角。在等加速曲線中曲線的方程是:(1)當0≤ δ≤ λ/2時,有

寫成參數方程的形式為:

又由圖3中幾何關系可知:

則

同理,有:

同理:

2.2 φ角變化過程的分析

由以上推導可以得到:

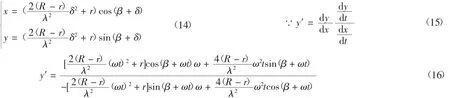

由上面的公式,可以看出φ角與δ角有關。其他參數可根據葉片泵一般設計經驗有:大半徑圓弧的范圍角 β1= (6°~8°)+2π/z,小半徑圓弧的范圍角β2≥2π/z,所以過度曲線范圍角 λ = 1/2(π - β1- β2),葉片數Z一般取12,為了使葉片不出現“脫空”和“卡死”現象,設計中要求大小圓弧半徑比值R/r=1.06~1.15,根據以上經驗公式,可取λ=π/4.在MATLAB中分別R/r=1.06~1.15在內取R/r的不同值,畫出φ角隨δ角變化的情況如圖5所示。

圖5 不同R/r值時φ角變化圖

在圖5中,可以看出,在吸油過程中φ角隨著轉子的轉動,在前半過渡曲線上是逐漸遞增的,在后半過渡圓弧上是逐漸遞減的,并且初始值和最終值都為零。

同理,也可以推導出在排油過程中,φ角(在圖形中體現為負值,且與吸油過程中φ角變化圖形關于橫軸對稱)的絕對值在前半過渡圓弧上是逐漸遞增的,在后半過渡圓弧上是逐漸遞減的,并且初始值和最終值都為零。

3 結束語

(1)由葉片的受力分析可知,定子曲線與葉片作用的壓力角α等于摩擦角arctan μ時,定子對葉片的反作用力最小;

(2)影響壓力角大小的因素包括定子曲線的形狀(反映為φ角的大小)和葉片與OA之間的夾角為,可以近視的認為壓力角的大小與φ和θ有關,即φi±θ=α;

(3)對φ角的分析可知,轉子旋轉時,φ角在單個的吸油或排油過程中是先增大后減小的變化過程。這樣要使壓力角α在定子各接觸點均保持為最優值,就要求葉片傾角θ能在不同轉角時取不同的值,且與φ角保持同步變化或同步反值變化,而這在結構上顯然是不可能實現的。因此,葉片在轉子上的安裝傾角只能取一個固定的平均值,使得運轉時在定子曲線上有較多的點壓力角接近于最優值;

(4)由于吸油和排油區角度位置關系θ=±(αφ)可知,要使壓力角保持最優值,相應的葉片傾角通常需在正負幾度(沿轉子旋轉方向朝前傾斜為正)的范圍內變化,故可取其平均值為零,即葉片在轉子上采用徑向安裝;

(5)雙作用葉片泵采用徑向安裝葉片有利于減小定子、葉片和轉子槽的磨損,防止排油區葉片運動自鎖,并且轉子槽的加工工藝簡單,泵的生產成本低。