某天然氣壓縮機組聯軸器斷裂故障診斷

王志華,張 聰,劉文華

(1.武漢理工大學 能源與動力工程學院,武漢 430063;2.武漢新芯集成電路制造有限公司,武漢 430205)

大型往復式壓縮機組屬于石化行業中的關鍵性動力設備,具有轉速高、流量大、功率和傳遞扭矩大的特點,任何故障停車都會影響整個流程的正常生產,造成重大的經濟損失甚至人員傷亡[1]。而壓縮機的曲軸-連桿-活塞結構的往復運動具有天然的不平衡性,其所產生的不平衡力和力矩以及旋轉部件的離心力使得扭振共振問題成了壓縮機運轉過程中不可忽視的問題,尤其是在石化行業壓縮機的高負載工況下,任何扭振共振都會引發較大的扭矩波動,極易導致軸系連接螺栓負載扭矩過大,嚴重時可能發生疲勞斷裂[2]。

某氣田壓縮機組在運行1 230 h后,多臺同類型機組的聯軸器螺栓發生斷裂,由于多臺機組的聯軸器螺栓均發生斷裂,極大地影響到了工廠的正常運轉。本文以此天然氣壓縮機的故障診斷為例,介紹對該高頻次的螺栓斷裂故障的原因進行全面深層次探究并消除故障的理論和方法。首先對斷裂螺栓作金屬材料的理化分析,判斷螺栓斷裂類型(疲勞斷裂、腐蝕斷裂、韌性斷裂、脆性斷裂等)并評估螺栓質量是否合格;其次對壓縮機組進行扭振仿真計算和扭振與扭矩的實測分析,研究機組的振動狀態、是否發生扭振共振和扭矩超標等;最后針對相關分析的結果采取針對性的故障消除措施,再對消除故障后的設備進行扭矩和扭振的測試分析,評估措施的有效性。需要說明的是無論螺栓質量是否合格均應進行扭振和扭矩的相關計算和測試分析,因為無法確定螺栓質量為螺栓斷裂的單一性原因。

本文對于機組軸系扭矩采用無線扭矩遙測的方式進行測試,機組扭振的測試則是直接利用磁電式傳感器對軸帶飛輪的等分齒形結構進行測試,具體的扭振角位移計算原理見第1小節。

1 扭振的脈沖時序法測試原理

扭振的計算采用脈沖時序法,其具體原理為:選用非接觸式傳感器測量旋轉軸上的齒盤時,傳感器會產生一個脈沖串。當軸平穩旋轉時(即不發生扭振),脈沖串的位置就反映了各齒在齒盤圓周上的排列位置;若當有扭振發生時,各脈沖的位置就會發生變化,這實際上就是脈沖串信號的相位調制,即扭振使得準周期的脈沖信號發生了相移,準確測量這一時刻變化量即可算出扭振[3]。

設齒盤的齒數為N,則齒盤每旋轉一周傳感器可產生N個脈沖信號,設第i個脈沖上升沿時刻為ti,旋轉一周的開始時刻和結束時刻分別為t1和tN,則軸旋轉一周內的平均角速度為

同時可將每個單獨脈沖的平均角速度視為瞬時角速度:

則扭振引起的轉速波動即為瞬時角速度與平均角速度之差

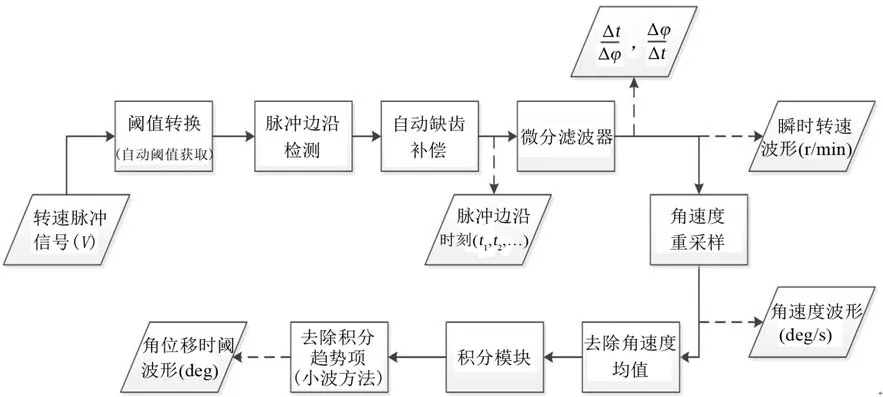

圖1 扭振計算流程圖

則軸在第i個脈沖內的扭振振幅(即扭轉角)為

這樣就將扭振的測量轉換為對脈沖串各脈沖時刻的測量,虛擬測試儀采用軟件方法對各個脈沖串的具體時刻進行計算,從而完成扭振的計算,具體的扭振計算流程圖如圖2所示。

2 斷裂螺栓的金屬理化分析

首先針對螺栓的斷裂面作金屬材料試驗分析,判斷其斷裂類型并評估螺栓質量,具體步驟包括:斷面宏觀觀察、斷口形貌掃描電鏡拍照、金相顯微組織與硬度分析以及化學成分分析[4]。

(1)對螺栓斷面進行拍照宏觀觀察,如圖2所示,螺栓斷裂面存在海灘狀與疲勞臺階,同時1區光滑細膩,3區具有纖維狀特征,存在明顯的疲勞擴展區、瞬斷區和終斷區,表明其為一疲勞斷口。

圖2 螺栓斷面宏觀示意圖

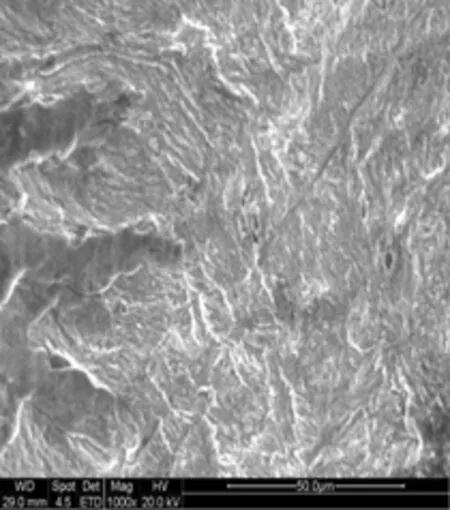

使用掃描電鏡對清洗后斷面處進行掃描電鏡拍照,如圖3所示為1區域的微觀形貌,可以明顯看出二次裂紋和疲勞裂紋特征。

圖3 螺栓斷面掃描電鏡拍照圖

(2)對裂紋源A處和芯部切取樣品作硬度測試和金相顯微拍照觀察,結果顯示:基體金相顯微組織為回火索氏體,芯部和表面硬度均合格;對樣品取樣作化學成分分析,結果表明聯軸器螺栓材質為42CrMo,與螺栓廠家給定參數一致。

綜合分析結果顯示:該聯軸器材質為42CrMo,熱處理為調質處理,成分、金相顯微組織和硬度都合格;螺栓斷裂形式為疲勞斷裂。

3 壓縮機組扭振理論計算

發動機-聯軸器-壓縮機組所組成系統的扭振計算采用集總參數簡化模型,具體劃分為17個具有轉動慣量的慣量塊,各慣量塊間以扭轉彈簧連接,具體如圖4所示。

圖4 發動機-聯軸器-壓縮機組系統扭振分析模型

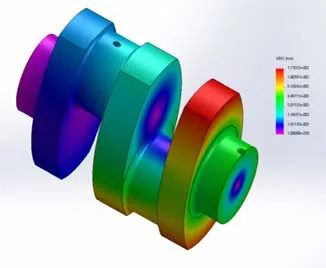

其中電動機主要部分由5個慣量塊構成,即圖中的END到MBR,其各扭轉剛度和轉動慣量由解析方法計算求得,并與廠家提供的數據進行比較。聯軸器由2個慣量塊表示:圖中的CP1和CP2,CP1轉盤的轉動慣量為聯軸器轉動慣量的一半,再加上電動機軸前端部分的轉動慣量;CP2轉盤的轉動慣量為聯軸器轉動慣量的一半,再加上飛輪和壓縮機軸前端部分的轉動慣量;兩者之間由扭轉彈簧連接,其剛度值由聯軸器扭轉剛度并考慮聯軸器連接方式經過修正后得到。壓縮機組為4缸單級壓縮機,可簡化等效為10個慣量塊,如圖4中的MN1到AUX所示,其具體的結構及慣量塊劃分處理如圖5所示,采用ANSYS有限元方法計算扭振特性[5]。

表1所示為計算所得的發動機-聯軸器-壓縮機組系統簡化模型的前10階轉子臨界轉速(無阻尼固有頻率)。

圖5 壓縮機組等效簡化結構及慣量塊劃分

圖6 壓縮機組簡化模型扭轉剛度的有限元計算

表1 計算的轉子臨界轉速

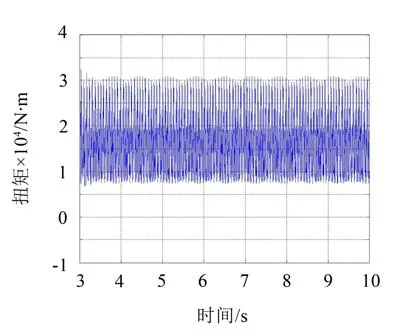

圖7表示了在最大功率工況下,系統聯軸器扭矩相對運行時間的動態響應曲線。.當電動機驅動功率與壓縮機所需功率達到平衡時,系統進入穩定運行狀態。在穩定運行狀態沒有發現扭振共振現象。

圖7 聯軸器扭矩相對運行時間的動態響應(最大功率工況)

4 壓縮機組的扭振及扭矩測試

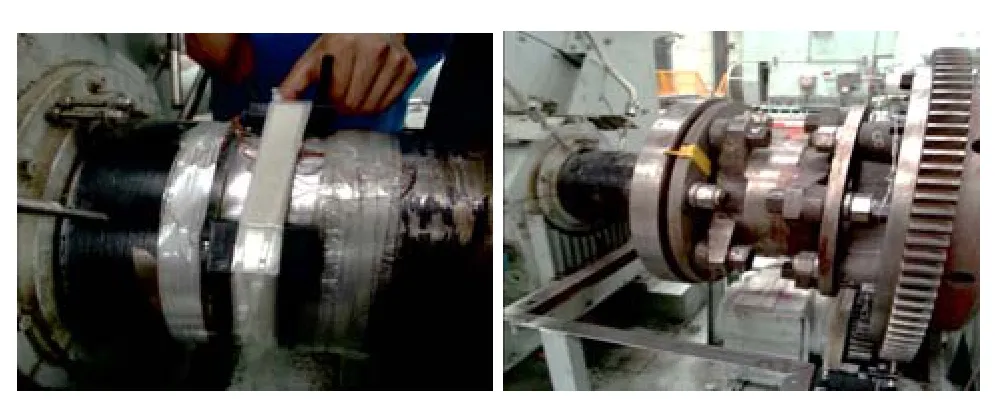

根據聯軸器螺栓的高頻次斷裂以及斷裂面的形狀及疲勞斷裂等故障特征,初步判定該故障可能是由軸系扭振引起的,故而采用軸系扭振及軸功率虛擬測試儀[3]對系統的軸扭矩和扭振進行測試:軸扭矩測點選定在電機輸出軸端,采用TT10K應變式扭矩遙測儀完成測試任務;扭振測點選定在聯軸器后端齒輪盤處,測試方法為“測齒法”,即直接采用磁電式傳感器對等分齒輪進行測試,具體的測試裝置圖如圖8所示。

圖8 某氣田壓縮機組扭矩和扭振測試裝置

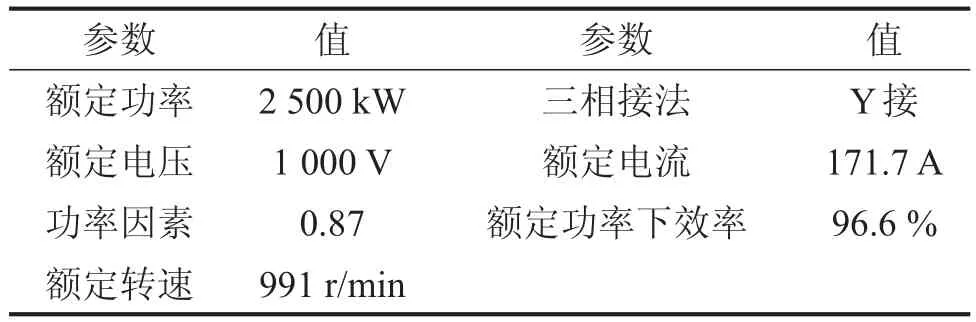

機組設備主要包括正壓型三相異步電動機、RDS氣體壓縮機、聯軸器以及其它附件和管道,其中電動機和壓縮機的相關參數如下。

表2 正壓型三相異步電動機參數表

表3 RDS氣體壓縮機參數表

壓縮機組的負載是由進氣管道上的旁通調節閥控制的,由于現場的限制,僅對機組空載(即旁通閥全開)和滿載(旁通閥全閉)這兩個工況下的扭振和扭矩進行測量。測試分析所得的壓縮機組扭矩和扭振的相關結果如圖9所示。

由圖9可以看出:壓縮機組扭振幅值在有負載時其第1、3、5階次有較大峰值,而且隨著負載增大(空載變滿載),第13階次幅值基本保持不變,而第5階次幅值從0.08 deg增大到0.25 deg,表明機組扭振的激勵發生在第5階次;而從扭矩階次譜也可以看出,除了0 Hz處的平均扭矩外,動態扭矩能量主要發生在第5階次,空載時五階次扭矩峰值為22 505.5 N?m,為空載有效扭矩8 451N?m的2.66倍;滿載時5階次扭矩峰值為65 245N?m,為滿載時均值扭矩21 553N?m的3倍,即扭振引發了較大扭矩的波動。由圖8(d)的滿載時扭矩時域波形可以看出扭矩的峰值達到了110kN?m,超出了聯軸器的許用峰值扭矩90kN?m,且每秒超過許用值的次數達到了17次,大大超出了聯軸器使用許可范圍,而這也是聯軸器螺栓斷裂等故障發生的直接原因。

此外,額定轉速下扭振第5階次所對應的頻率為83 Hz,對比計算所得的壓縮機組扭振的前10階固有頻率可以發現其第1階固有頻率為81.1 Hz,兩者相差僅1.7 Hz(2.1%),基本可以判定壓縮機組發生了扭振共振,這即為發生故障的內在原因。

5 故障消除措施

由上述分析結果可以發現壓縮機組螺栓多發性斷裂的原因為機組的扭振激勵頻率接近于系統的第一階固有頻率,導致發生了扭振共振,使得扭矩波動大幅增大,峰值扭矩超過了聯軸器的許用值,從而導致了螺栓的疲勞斷裂。為了消除扭振共振,較為可行的方案為對機組的固有頻率進行調頻,通過考察,可在壓縮機組曲軸中部的光軸段(見圖5中J6段)加裝一個慣性飛輪(轉動慣量為23.73 kg?m2)[7]。對改裝后的壓縮機組作同樣的扭振和扭矩測試,測試工況與之前保持一致,測試結果見圖10。

從圖10可以看出:加裝慣量飛輪后扭振諧次譜中的5諧次峰值大大減小,空載下從0.08 deg降到了0.02 deg,滿載下從0.25 deg降到了0.05 deg。而從扭矩諧次譜中可以看出,空載時5諧次扭矩峰值為5 268N?m,僅為均值有效扭矩9 205N?m的0.57倍;滿載時5諧次扭矩峰值為12 529N?m,僅為均值有效扭矩20 970N?m的0.6倍;扭振引起的扭矩波動大大減小;同時由圖10(d)所示的滿載時扭矩時域波形可以看出滿載時的峰值扭矩變為57 500N?m,小于聯軸器的許用峰值扭矩,表明加裝慣性飛輪具有非常顯著的效果,通過調整系統固有頻率避免了扭振共振的發生,降低了扭振所引起的扭矩波動,基本解決了扭振共振的問題。

6 結語

以發生多發性斷裂故障的某氣田壓縮機組聯軸器為例,本文深入全面介紹了故障診斷及故障消除的理論和方法,即先從斷裂螺栓的金屬理化分析出發,結合機組的扭振仿真計算以及機組扭振和扭矩的實測分析,得出結論:

(1)該聯軸器螺栓的材質、熱處理手段以及硬度等指標均符合相關指標,為合格產品;

圖9 實測壓縮機組扭矩和扭振的時域波形與階次譜

圖10 改裝后壓縮機組的扭振和扭矩的時域波形與階次譜

(2)聯軸器螺栓斷裂的根本原因為系統軸系發生了轉速第5諧次扭振共振,使得軸上扭矩波動增大,峰值扭矩超過聯軸器許用值,在高負載的周期扭矩作用下螺栓發生了扭轉疲勞斷裂。通過在壓縮機曲軸中部光軸段加裝慣性飛輪(轉動慣量為23.73 kg?m2)進行扭振固有特性調頻處理后,扭振共振現象消失,扭矩波動大幅降低,完美地解決了扭振共振的問題,而在后續的1 500 h運行中也再沒發生過聯軸器螺栓斷裂的故障,表明該故障完全解除。該故障診斷方法有效,可用于解決同類問題。