基于LES的離心噴嘴霧化仿真研究

項禹婷

(中國航發湖南動力機械研究所 燃燒室研究部,株洲 412002)

燃燒效率和火焰穩定性等燃燒室性能取決于霧化噴嘴裝備性能。離心噴嘴憑借其優秀的霧化特性和簡單的幾何構型在發動機和燃氣輪機裝置中得到了廣泛應用,在燃油破碎霧化過程中,液膜破碎機理和燃油霧化特性受到了諸多學者的研究和關注。

在霧化兩相流中,湍流能量通過移動交界面實現交換。不同于固體壁面,移動交界面各向異性程度更高,湍流傳遞更為劇烈,這對湍流模型提出了更高要求。LES模型基于N-S方程整體平均和空間過濾特點,對影響湍流的大渦進行解析,并結合LES湍流模型對霧化過程數值進行研究,結果表明表面波不穩定性對霧化粒徑有著重要影響[1-3]。然而,很少有關于離心噴嘴表面波模態及發展方面的研究,因此本文將基于VOF-LES方法對離心噴嘴進行霧化仿真,捕捉液膜、液絲破碎過程和具體結構,在此基礎上研究表面波模態。

1 試驗方法

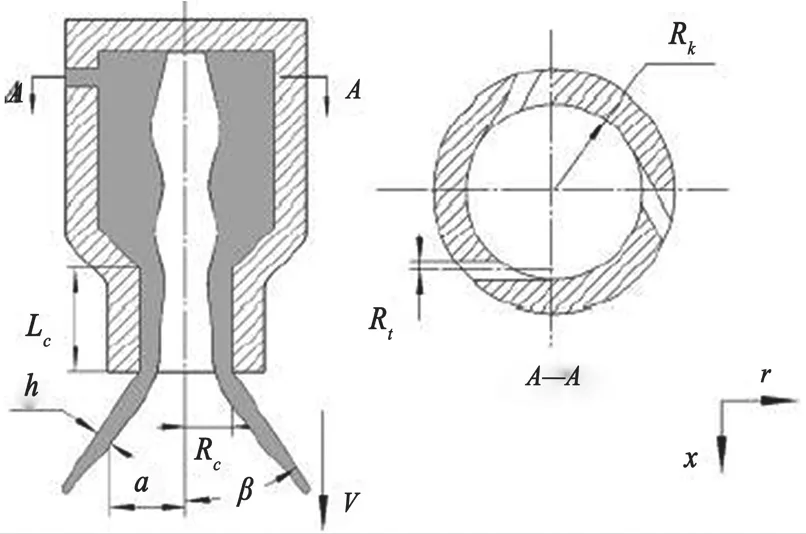

本文研究對象為典型離心噴嘴,結構如圖1所示,相關幾何參數如表1所式。試驗液體采用RP-3航空煤油,試驗油壓范圍為0.35~2.5MPa。采用CCD高速攝影設備對破碎過程進行觀測,并利用LSA-III型馬爾文滴徑測量儀對距噴嘴下游15mm處液霧SMD進行測量。

圖1 離心噴嘴的結構原理示意圖

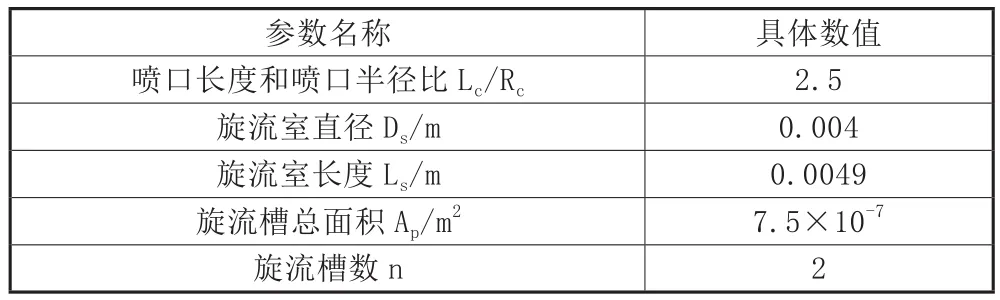

表1 離心噴嘴結構參數

2 仿真方法

LES的質量守恒和動量守恒方程如式(1)、式(2)所示。

式中,τij代表亞格子尺度(SGS)應力,由Smargorinsky模型求解[4]。氣液交界面由VOF方法同步求解,體積分數輸運方程表達如式(3)所示。

本文計算域如圖2所示。經過網格獨立性驗證,仿真計算將采用1500萬網格劃分方案,最小網格尺度為10μm。

圖2 計算區域及網格

3 結果及分析

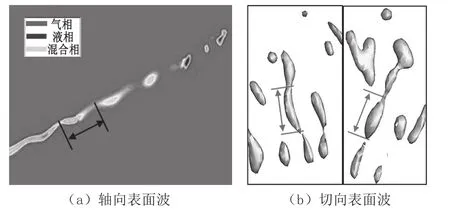

霧化仿真相界面和高速攝影圖片對比情況如圖3所示。可以看出液膜內外表面出現軸向表面波和切向表現波,兩種模式波快速增長,導致下游網狀液絲結構出現;隨后液絲在氣動力和表面張力影響下最終破碎為細小液滴。

圖3 仿真結果和高速攝影圖片對比

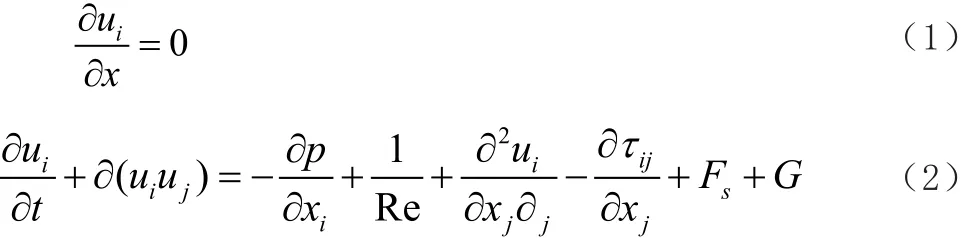

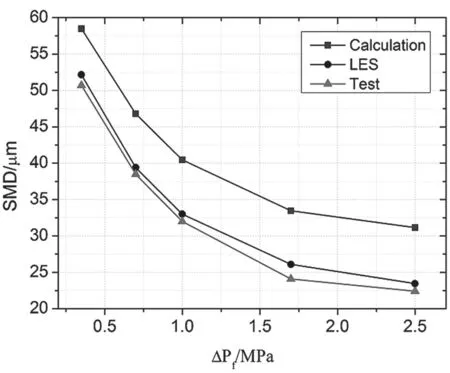

霧化錐角特性曲線以及液滴SMD特性曲線如圖4、圖5所示,相比經驗公式,仿真結果更接近試驗值[5]。霧化錐角和SMD相對誤差均在±10%內,由此驗證了仿真精度較高,在此基礎上,對霧化機理進行分析。

圖4 霧化錐角特性曲線

圖5 液滴SMD特性曲線

在環境氣體、表面張力和液體粘度的影響下,最不穩定表面波的增長引起了液膜破碎;軸向波發展受Kelvin-Helmholtz(K-H)不穩定性主導,當液膜當地韋伯數滿足Weg~O時,氣動力和表面張力交替主導,此時液膜破碎生成液絲,隨后進一步破碎為液滴,如圖6(a)所示;在切向波的影響下,由表面張力所導致的擾動的發展和影響使得柱狀液絲的“頸部”細化,最終球狀液滴剝落,如圖6(b)所示。圖中周向波長約為液絲直徑的4.3~4.8倍

4 結論

本文基于LES-VOF方法研究了離心噴嘴霧化機理和霧化特性。主要結論如下:

(1)基于LES的離心噴嘴霧化仿真得到不同油壓下的霧化錐角和液滴粒徑,誤差帶均為±10%,可為噴嘴設計提供參考;

(2)數值結果表明液膜和液絲破碎過程同時受到切向表面波和軸向表面波影響,Rayleigh不穩定和K-H不穩定分別主導切向表面波和軸向表面波發展狀態。

圖6 表面波發展及破碎