純氧燃燒氧氣管路設計與選型的探討

閻笠揚, 李 鋒

(安德森熱能科技(蘇州)有限責任公司,江蘇 蘇州 215002)

引 言

隨著節能環保政策的進一步落實,以及玻璃、水泥、鋼鐵等建筑材料性能的不斷提升,純氧燃燒技術得到了越來越廣泛的應用。

上世紀80年代起,國內開始從歐美等先進技術國家引進純氧燃燒技術以及相關燃燒設備。隨著國產化進程的加速,以及自主整合國際先進技術及裝備資源的力度加大,成本得到降低,效率進一步提升。但設計規范以及安全方面的投入仍舊存在較大改進的潛力。

本文通過對氧氣管道、閥組設計原理及系統組成的分析,對其設計及關鍵組件的選型提出了建議。

1 純氧燃燒氧氣管道及閥組

1.1 氧氣管道設計基本要求

工業上,多依據美國國家防火協會發布的第861號標準《Ovens and Furnaces,2015 Edition》燃燒設備安全設計標準規范。

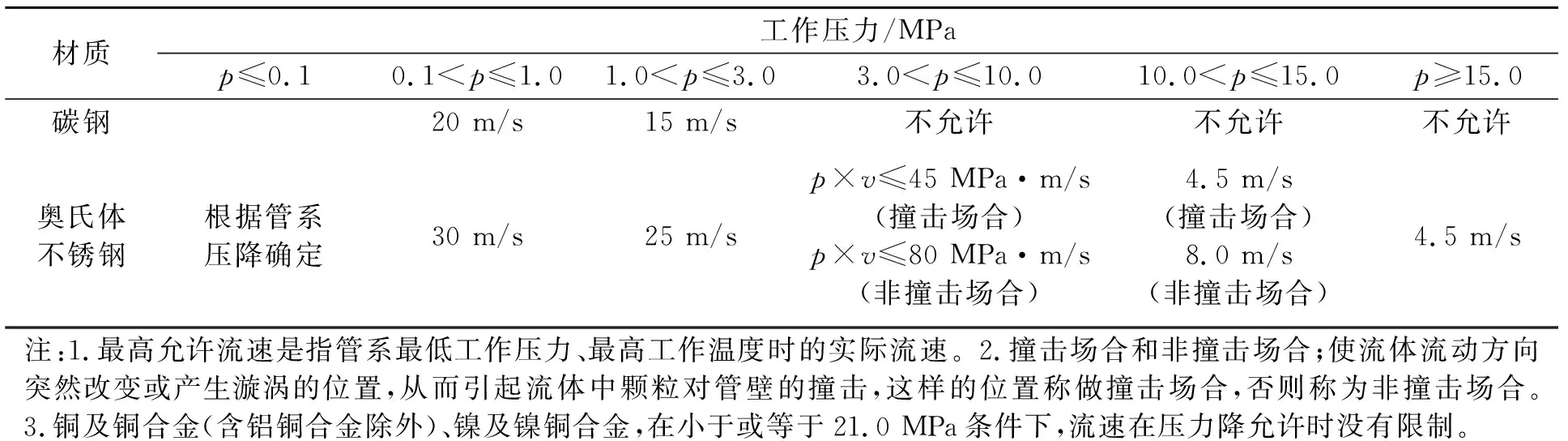

歐洲標準對氧氣的具體規定,即IGC 標準,是目前最嚴苛的標準之一。在IGCDoc13/02E 有關章節中已對使用于氧氣介質的多種材料的流速及耐壓限制情況進行了界定,例如材料蒙乃爾(Monel)。蒙乃爾合金又被稱作鎳合金,是以鎳為基體并添加錳、銅、鐵等其它元素而成的合金。中國頒布實施的《深度冷凍法生產氧氣及相關氣體安全技術規程》 (GB 16912-2008)對氧氣的規定與歐洲標準基本相同(如表1所示)。

1.2 氧氣閥組的主要組成部件

所有系統的設計和安裝需要按照有關標準制約執行。從氧氣的供應,通過閥組再到燃燒器,整個氧氣管路的設計安裝、測試和使用過程應符合行業標準的要求以及國家的相關規定。

隔離閥:目的是為了設備維護和緊急情況下提供手動切斷。因此,閥門必須位于一個在緊急狀況下設備操作員可以快速接觸到的位置。使用可以適用于氧氣管道系統的快速開啟球閥或蝶閥。為減少絕熱壓縮危險,在打開閥門時應當盡量緩慢。閥門需要具有鎖定功能,以便在維護操作期間能夠將氧氣供應鎖定在管路系統外。

表1 氧氣管道流速設計安全要求

過濾器:濾除顆粒物并防止其進入氧氣管道和流動部件。一般根據具體情況,過濾器推薦使用30~100目的黃銅或蒙乃爾合金濾網。氧氣管道系統中一般不建議在過濾器上加裝排污閥。排污閥的用途是使清洗過濾器的過程變得更加簡單;但是排污閥很容易被打開,特別是在清理濾網等不適當的時候,會造成局部的富氧空氣產生危險。

減壓閥:當上游供氧壓力存在波動的情況,或超過閥組燃燒器操作所需的壓力時,需要一個調壓器以調節穩定壓力。

當閥組任意部件或管路的實際壓力有可能存在大于最大工作壓力的情況下,需要用泄壓裝置以保證系統的正常運行。減壓裝置必須按制造商和行業標準進行選型和適當調整。泄壓裝置的出口必須用管道輸送到安全的位置。

(1)壓力表用來指示流動元件的氧氣計量壓力。許多不同類型的流動元件需要精確的壓力測量數據來進行精確的流量測量和計算。

(2)使用流量計來測量進入燃燒器的氧流量。流量計的種類有很多,包括差壓式流量計、轉子流量計、節流式流量計、細縫流量計、容積流量計、電磁流量計、超聲波流量計,渦街流量計,浮子流量計,科氏力質量流量計,熱式(氣體)質量流量計,渦輪流量計等。使用時應該保證所有的材料滿足氧相容,相關尺寸符合設計。

(3)氧氣流量限制開關須聯鎖以達到在非正常氧氣流量的工況下關閉自動安全切斷閥。

(4)壓力變送器一般用以補償氧氣供應的壓力波動。使用壓力補償是該精度所要求的。

(5)溫度元件和溫度變送器也是可選元件之一。一般使用溫度變送器以補償氧氣所計算出的供應氧氣的溫度波動。

(6)管路中必須設有安全截止閥。在安全截止閥上必須有位置指示(例如“開啟”和“關閉”),不能使用流量控制閥來代替安全截止閥。當任何安全聯鎖裝置處于非正常工作狀態時,它必須切換到關閉位置。

在要求不高的情況下,可以使用氣動球閥作為安全切斷閥。推薦使用帶有可調孔的儀表空氣三通電磁閥以用于控制球閥的啟閉速度。當燃燒器系統的加熱能力大于120 kW時需要有第二個安全截止閥。兩個安全截止閥中至少有一個必須有限位開關或類似的裝置,以用于證明閥門在爐膛吹掃期間處于“關閉”位置。

當在氧氣/燃料系統未工作時,為了防止氧氣從上游截止閥處泄露,需要使用放氣閥和相應的管道,以便將可能從上游關閉閥泄漏的氧氣排放到安全位置。放氣閥選擇和排氣管道設計應按照相應準則。

排氣閥和其相應的管路不是通風管,應當將排氣閥和管道的尺寸保持在最低限度。小管徑可以在一定程度上避免因排氣閥故障而產生過多的氧氣泄露。同時,排氣閥及其管路和流量計也為上游安全截止閥的氣密性檢查提供了直接、方便的方法。

可選用第二隔離閥來為維護操作提供手動關閉閥。一般使用適用于氧氣管路的快速開啟球閥或蝶閥。在打開閥門時應當盡量緩慢,以減少絕熱壓縮的危險。

對于燃氣以及氧氣的安全截止閥進行嚴格的氣密性檢查。同時,在燃燒器上游的氧氣管道中必須安裝單向閥以防止任何燃氣回流到氧氣管道中。

2 氧氣閥組關鍵組件及其選型實例

2.1 減壓閥

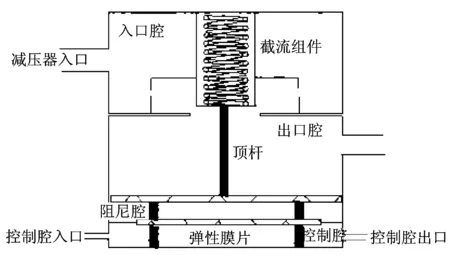

減壓閥有多種類型,如膜片式減壓閥(如圖1所示)和雙級氧氣減壓閥等。

圖1 膜片減壓閥工作原理示意圖

2.2 流量調節閥

流量調節閥必須適當地調整尺寸。流量調節閥的目的是根據所需燃燒器的燃燒率來控制輸送的氧氣流量。流量調節閥一般采用手動或可自動控制的球心閥。

如果采用自動流量控制模式,該系統可以由有兩個平行螺線管驅動的流動支路,或PID閉環控制組成。在一個典型的PID閉環控制功能中,控制器發送一個電信號到I/O轉換器,它產生一個氣動信號來定位自動控制閥。控制器還可以接受氧氣流量的反饋信號,并將閥門開度控制在期望的設定值以穩定氣體流速。

2.3 單向閥

根據氧氣管道設計標準規定的各類材料壓力、壓力流速積限制、沖擊工況判斷原則,分析不同類型閥門閥體及內件材料所受的摩擦、沖擊。結合工程項目的操作工況,得出閥門的主要材料、閥門壓力等選擇。

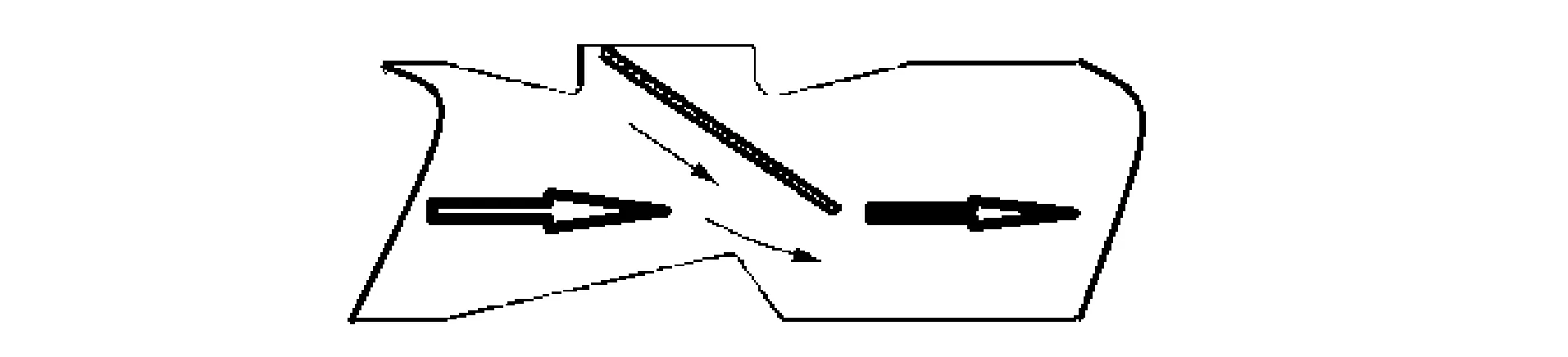

圖2所示為旋啟式單向閥,其它類型有雙板式,軸流式,賀爾碧格氣閥等。

圖2 旋啟式單向閥工作原理示意圖

3 氧氣管路安全要求與檢測

3.1 安全截止閥及其控制回路

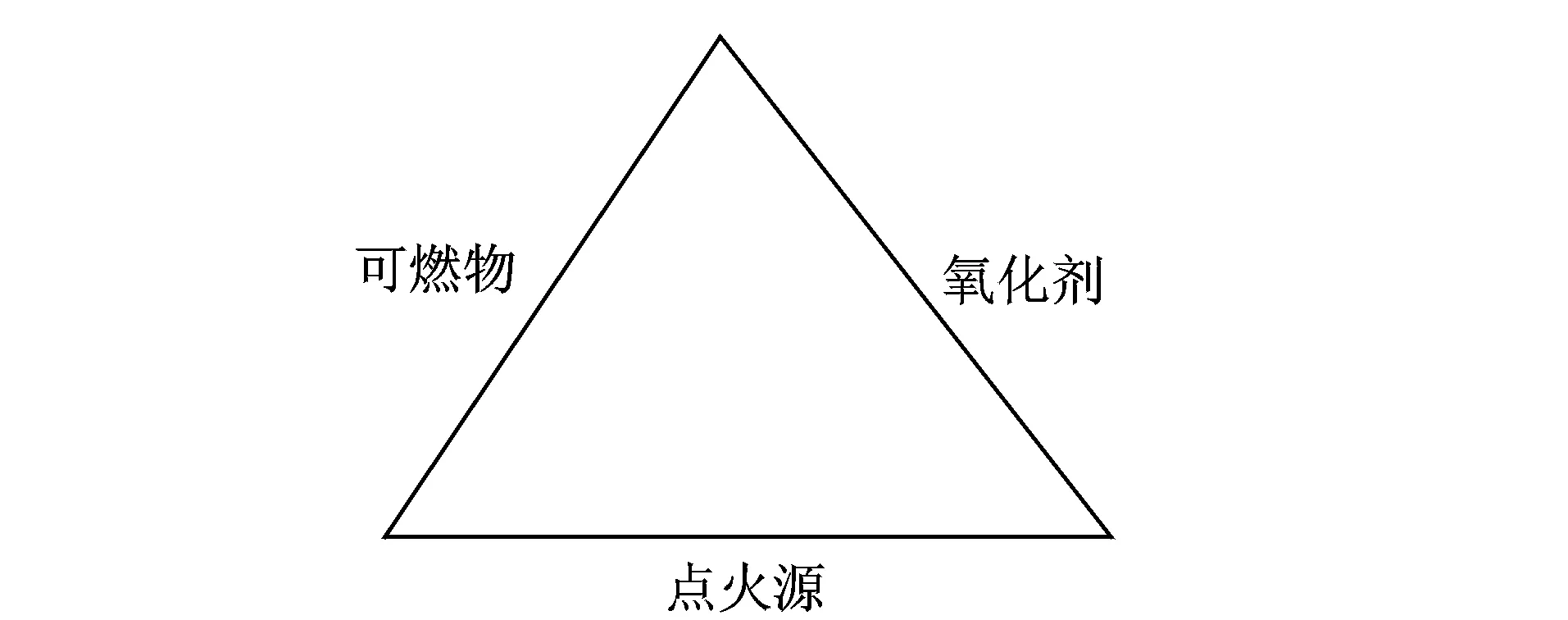

燃燒的三個要素如圖3所示,切斷任一個要素即可阻止燃燒的發生。因此,在出現任何不符合安全聯鎖的情況下,安全截止閥將立刻切斷氧氣流量,如:燃氣或氧氣壓力過低或過高;燃氣或氧氣流量過低或過高;燃燒器熄火;爐膛溫度過高;燃燒器冷卻空氣/水流量過低;爐壓過高;斷電。

圖3 燃燒三角形

3.2 常見典型安全事故原因分析

氧氣管道或閥組內的鐵銹、粉塵、焊渣與管道內壁或閥口摩擦產生高溫發生爆炸。管道內或閥門存在油脂、橡膠等低燃點的物質,在一定條件下引燃。絕熱壓縮后產生的高溫可使燃燒物燃燒。

高壓純氧中可燃物的燃點降低是氧氣管道閥門燃燒的誘因。氧氣管道和閥門在高壓純氧中,其危險性是非常大的,其反應會顯著加劇,設計或應用不當易引發安全事故。

3.3 管路清潔處理

3.3.1 管道吹掃

吹掃前應做好相應準備,安裝好吹掃排放管道。氣密性試驗合格后,管道需用不帶油的空氣或氮氣吹掃。一般分段時都以閥門、法蘭為吹出口,吹出口應裝設閥門,并用臨時排氣管接至安全地區排放。排氣管的截面積宜和被吹掃管相同或稍小,但不得小于吹掃管截面積的75%,排氣管端應用支架固定,排氣管閥門應時開、時關用以控制吹掃壓力。吹掃壓力不得超過設計壓力,流速應不低于工作流速且一般不小于15~20 m/s。吹掃合格后,應及時拆除臨時設施,恢復管道原來位置,對管道系統進行全面檢查,并做最終封閉。氧氣管道在投入使用前,應以管道系統至少3倍體積的氧氣進行吹掃。氧氣吹掃的排氣管應接至室外安全處,排出口距地面高度應不小于2.5 m并應注意防火。

3.3.2 氧氣閥組的脫脂

根據燃燒的三要素,壓縮氧氣流過管路產生摩擦,當遇到管道中殘余油脂,可能立刻燃燒繼而引發爆炸事故。因此,氧氣閥組的管道、各配件和一切同氧氣有接觸的部件全部需要在投產前進行嚴格的除銹、吹掃以及脫脂等清理工作。工業上常用的脫脂劑包括:四氯化碳、精餾酒精和工業用二氯乙烷等。碳素鋼、不銹鋼及銅的管道、管件的閥門一般使用工業用四氯化碳。四氯化碳與二氯乙烷具有毒性,使用時應當做好防護措施。很多脫脂劑都屬于易燃物,脫脂工作現場應嚴格遵守防火的有關規定。

脫脂完畢后,應按設計規定進行脫脂質量檢驗。當設計無規定時,脫脂質量檢驗的方法及合格標準規定如下:

①用清潔干燥的白濾紙擦拭氧氣閥門通道內壁,紙上應無油脂痕跡。

②用紫外線燈照射,脫脂表面應無紫藍熒光。

3.3.3 焊接要求

為了確保滿足氧氣管道內壁清潔度和光滑度的要求,不能有焊瘤出現,并有效防止焊渣進入管道內,碳鋼管道應采用氬弧焊打底、手工電弧涵蓋面的焊接工藝;不銹鋼管全部采用氬弧焊的焊接工藝。管道焊接后必須對焊縫進行外觀檢查和無損探傷。焊縫表面不得有裂紋、氣孔、夾渣等缺陷。碳鋼咬邊深度不得大于0.5 mm,不銹鋼焊縫不能有咬邊。焊縫外觀檢查后,應對所有焊縫按造設計要求或標準、規范規定的比例,進行無損探傷。

4 結束語

純氧燃燒技術,滿足了針對性產品質量提高的需求,對于減少廢氣排放量、控制有害成分的生成等方面也有獨特效果。環境保護、生產成本、企業效益之間的考量,存在對燃燒技術以及設備選型等方面不同的選擇。

通過氧氣管道以及氧氣閥組的設計及選型,以及安裝和安全檢查等方面的優化措施,可以實現系統安全運行以及對純氧燃燒效益的充分利用。