計算機輔助大型產品構件設計分析與優化方法

重慶交通大學 馬蒂亞斯國際設計學院 李偉湛 朱孫科 楊先英

以拉伸塑料件為例,從制造過程不能正常成型問題入手,通過計算機輔助仿真,建立仿真模型,比對性能指標及實物制造的情況,分析制造過程壁厚溫度變化過程的形變規律,對塑性結構進行計算機仿真分析,根據分析結果進行模型局部厚度及過度形態的修改優化,最終解決了該問題,為大型塑性產品設計、工程優化及產品制造提供了問題分析與解決思路參考。

一、引言

由于塑料材料的塑性特點,生產過程遇到各種不可預知的問題。許多設計在面向制造時都需要進行進一步的優化與修改,進行“設計一評價一再設計”的過程,利用各種手段使得該任務自動化,提高設計的精確程度和效率。而相比小型塑料產品的設計與分析,大型大尺度塑料產品的投入成本及生產的難度相對較大,因此其結構也具有較大的風險性。在這一研究方向,許多學者進行了探索,獲得了基于塑性結構、力學變化、形變規律分析等多種設計優化方法。也有的以模具設計理論為基礎的分析,得到了合理的參數,進而為設計者提供了科學的依據。本文以某大型塑料件為例,通過制造實驗驗證實際情況,發現問題。通過計算機輔助分析及修改優化,解決了形變問題,為此類產品設計及制造提供參考。

二、大型塑料構件設計與制造分析

1.數字化構建

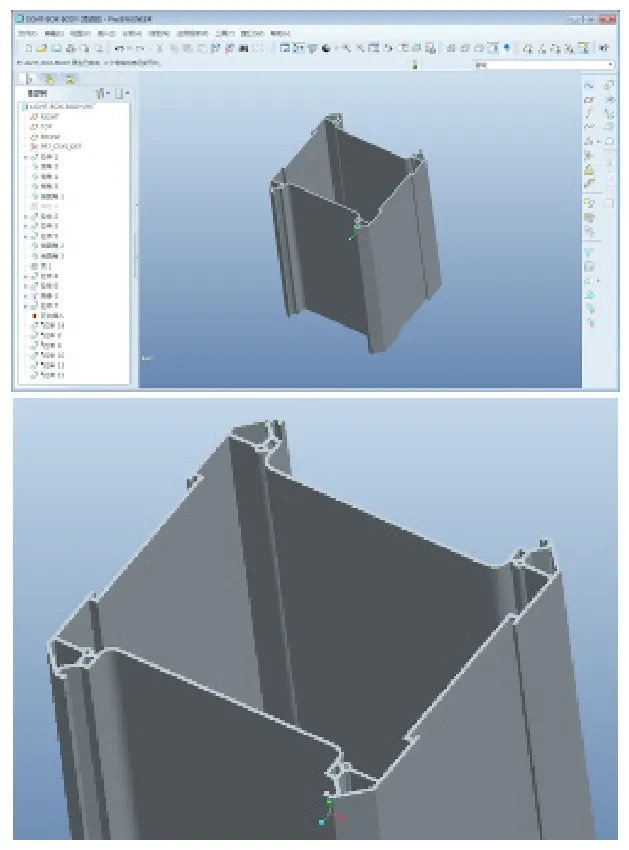

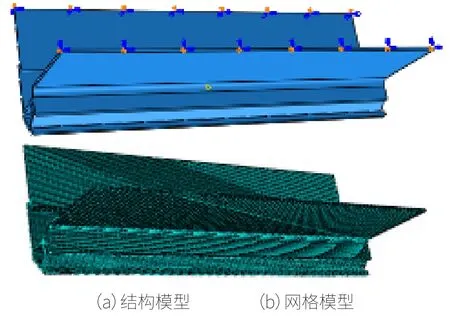

作者利用某大型塑料構件產品作為實驗案例,該構建是一個利用拉伸制造工藝制作的塑料件。其截面尺寸為287X287mm,壁厚為5mm。首先利用計算機輔助設計軟件對構建進行數字化構建。為了滿足結構安裝及連接的功能,該構件的四個邊及部分邊設計有多個結構特征,如圖1所示。

圖1 數字化模型構建

工程團隊對數字化模型進行了初始評估,確定了構件制造的可行性。接下來,研究團隊開展了實物制作實驗,利用數控加工方式進行拉伸模具的制作,再進行制造實驗。

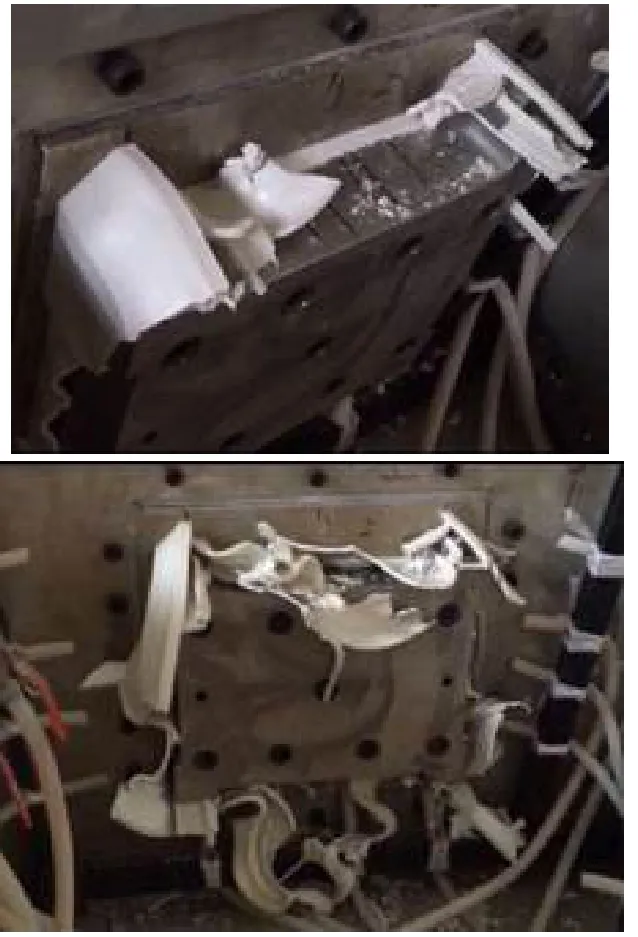

2.制造實驗1

第一次進行了試模實驗,結構發現產品不能完整擠出,無法成型,從成型結果看,四個邊緣均出現不規則的形變扭曲,無法成型。如圖2所示。

圖2 第一次實驗效果

3.制造實驗2

從第一次制造實驗看,初步判斷為制造過程的邊界因素影響。工程師根據經驗調整了擠出的溫度和壓力,進行了第二次試模實驗。從如圖3所示,整體構件形態可以成型,但出現明顯的邊線變形問題,直線變彎曲的情況較為嚴重,影響了產品的質量。經過幾次調整,仍然出現此問題。

圖3 第二次實驗

熱-結構耦合仿真分析。從前面兩次實驗來看,需要進一步分析了解塑料件的結構形變情況。為更清晰了解高溫下到常溫過程的壓力分布、形變發生的位置及規律,決定采用通過計算機輔助結構性能分析的方法。

1.仿真模型建立

為獲取塑料件在冷卻過程中,溫度場引起的熱應力分布情況,采用ABAQUS進行熱應力分析,采用熱-結構耦合分析步Coupledtemp-displacement(Transient),因熱應力對傳熱問題所確定的溫度耦合影響不大,將該問題看成單向耦合過程,即:在已知溫度場下確定應力-應變。

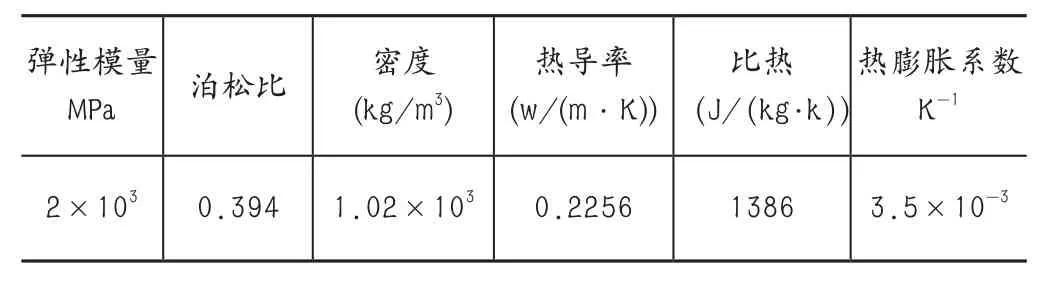

采用實體單元建立網格模型,為提高計算精度,對塑料件結構網格加密處理。考慮結構的對稱性,建立1/4的結構對稱模型,在對稱面施加對稱邊界條件,如圖4(a)所示,網格尺寸為1.5mm,厚度方向布置4個網格單元,共計80400網格單元,如圖4(b)所示。塑料件(ABS塑料)的材料參數如表1所示。模擬塑料件在2min時間內,從初始時刻120℃冷卻至20℃的自然變化過程。

表1 塑料件的材料參數

圖4 塑料構件局部結構和網格模型

2.計算結果及分析

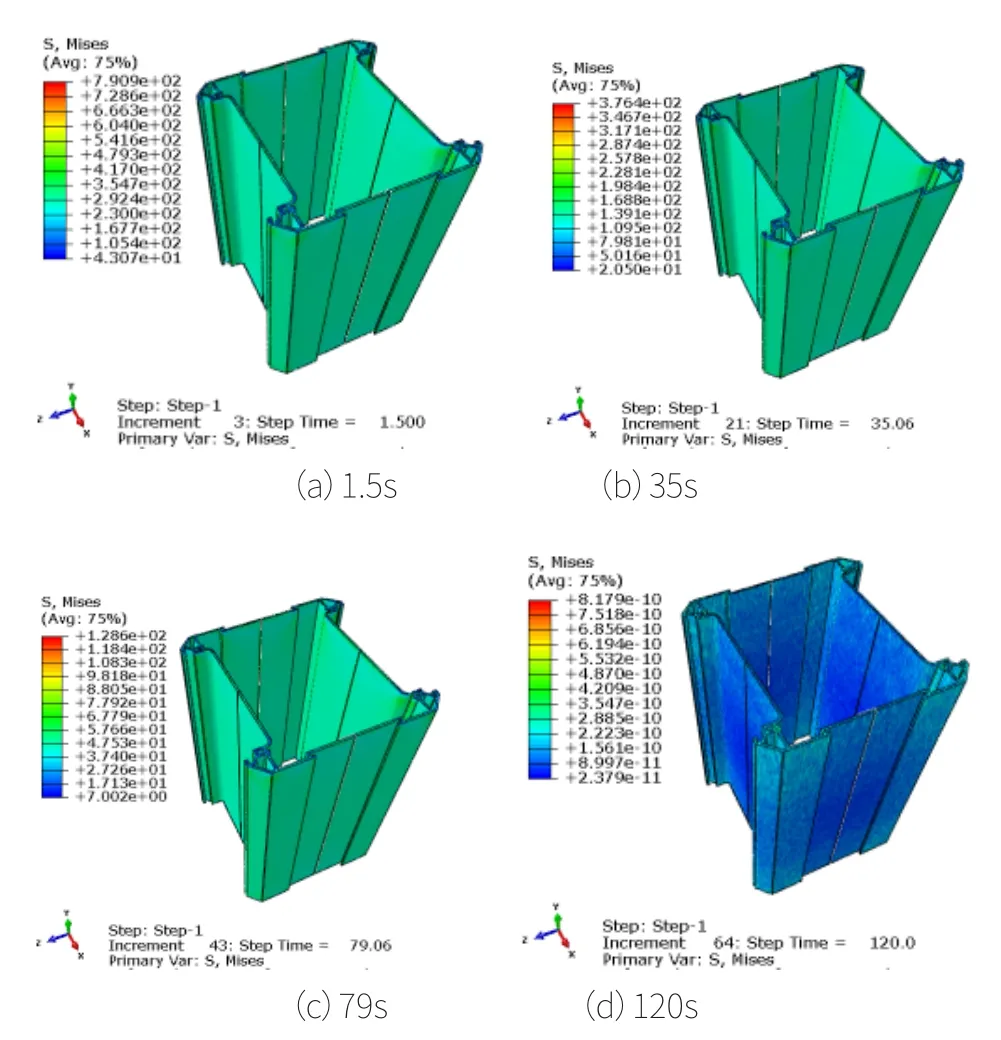

圖5(a)~(d)給出了塑料件在冷卻過程中,某時刻的應力變化云圖。從圖5(a)可知,在初始時刻塑料件受高溫作用產生較大的熱應力,最大應力出現在塑料件的四個拐角處(最大約790MPa),這主要是因為該位置結構相對復雜,受熱膨脹不均勻。隨著塑料件自身溫度的降低,其整體熱應力和最大熱應力逐漸下降,如圖5(b)~(c)所示。在塑料件溫度場接近環境溫度后,整理熱應力分布為零,表明此時熱應力已經完全釋放,如圖5(d)所示。從整個冷卻過程來看,塑料件變形呈現整體收縮的規律,在最大熱應力所在的四個拐角處出現邊緣向內凹陷,而角點位置向外突出的現象。由仿真分析可知,應對塑料件的四個拐角進行改進,使其熱應力分布盡可能均勻,熱膨脹變形趨于一致,壁面邊緣出現形變扭曲發生。

圖5 塑料件應力分布云圖

四、優化設計

根據問題及計算機輔助分析的結果,找到原因是四個邊的形態過渡太窄,對材料流動性有產生了影響。因此,在計算機數據中,加厚了邊的厚度,從原來的0.5mm增加至0.8mm,并增加了連接過渡區域的圓角,如下圖6所示,提高了形態的過渡流程性。

圖 6 加厚側壁

圖7 最終成型結果

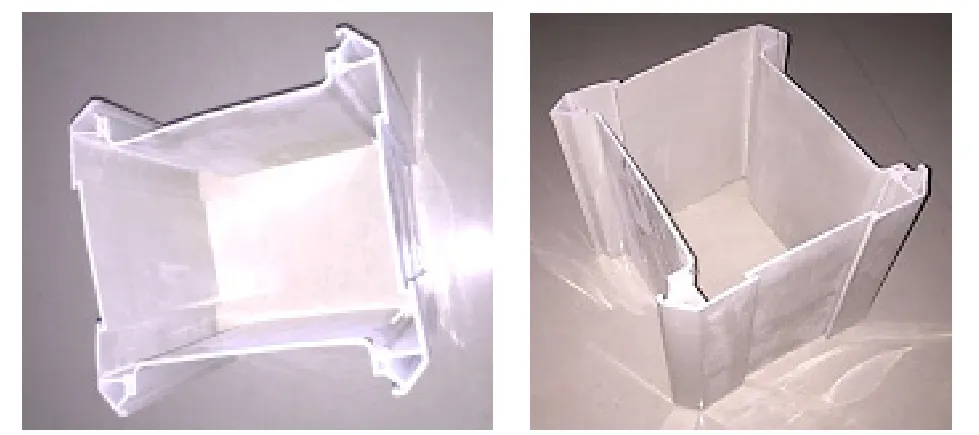

五、實驗結果

研究人員基于計算機數據分析情況,確定塑料件變形問題的原因,然后對模具進行了依據計算機數據相應局部的修改。隨后,再次進行制作實驗,實驗結果塑料件正常成型,獲得良好的結果,實物塑料模型完整性好,實驗樣件如圖7所示。

六、結語

塑料模型在制造過程存在諸多不確定性。材料在溫度變化過程產生復雜的塑性變化。需要研究人員及工程師對材料的成型全過程進行觀察。本文采用的基于計算機輔助設計與結構過程分析的方法有助于找到生產制造過程一些塑料結構形變問題的原因,有效提高設計生產的效率與可控性。此方法可應用面較廣,特別對于大型結構的構件具有重要的意義。但由于大型構件的結構性能非常復雜,在生產制造過程存在溫度、撓度、受力、運輸、安裝、形變等帶來的諸多不可控因素,這給設計人員帶來很大挑戰。我們將對大型塑料產品構件的設計、結構分析、制造方法進行進一步系統性研究。