立式壓濾機常見故障分析及優化方案

徐兆超

(銅陵有色金冠銅業分公司,安徽 銅陵 244000)

立式壓濾機是一個常見的固液分離設備,全自動控制,自動化程度較高。目前我廠使用的立式壓濾機分為三種(山東煤機1種,奧圖泰2種),設備故障率較高,維修難度大且維修時間較長。為了更高效的處理設備故障以及便于其他維護人員學習,對各類故障加以統計和總結,提出解決方案以及檢修方向,降低設備故障率、減少對生產的影響。3臺壓濾機控制系統類似,下面就以LAROX 精礦壓濾機為主要研究對象。

1 立式壓濾機的結構及工作流程

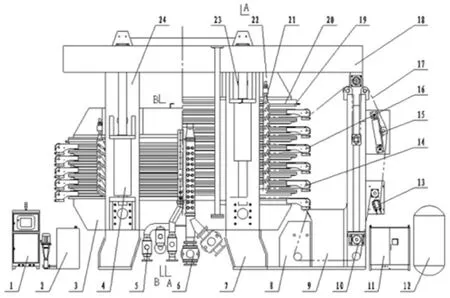

1.1 立式壓濾機基本結構

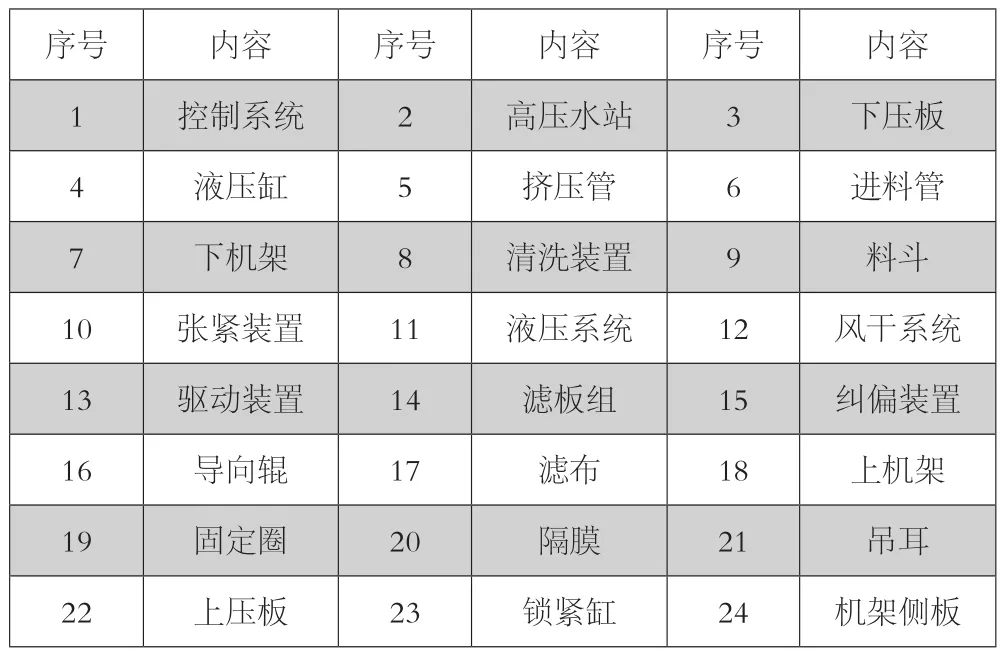

1.2 立式壓濾機的工作流程

1.2.1 壓力釋放

壓力釋放過程,主要是為了設備以及人身安全,通過控制閥門釋放濾腔內的壓力,以便板框安全打開。

1.2.2 板框打開

板框打開過程是通過控制壓濾機本體4個液壓缸頂起,上限位采用光電開關感應,到位后鎖緊銷動作使壓濾機保位。

1.2.3 卸料、濾板

卸料過程中,會伴隨著濾布洗滌、濾布驅動以及皮帶傳輸過程。其中濾板驅動包含了濾布定位系統以及濾布調偏系統。

(1)濾布定位系統

圖1 立式壓濾機結構圖

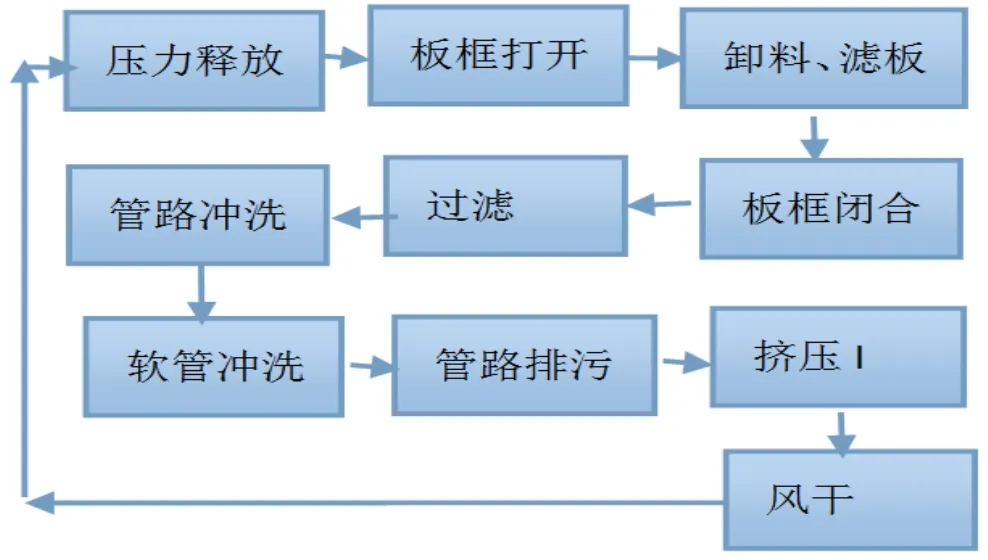

序號 內容 序號 內容 序號 內容1 控制系統 2 高壓水站 3 下壓板4 液壓缸 5 擠壓管 6 進料管7 下機架 8 清洗裝置 9 料斗10 張緊裝置 11 液壓系統 12 風干系統13 驅動裝置 14 濾板組 15 糾偏裝置16 導向輥 17 濾布 18 上機架19 固定圈 20 隔膜 21 吊耳22 上壓板 23 鎖緊缸 24 機架側板

圖2 立式壓濾機工作流程

濾布定位系統的作用是保證板框閉合時濾布接縫位于板框外部(板框閉合時,接縫停留在板框內部會造成板框、密封條、以及濾布接縫的損壞,造成板間密封不嚴漏液以及濾餅不干等問題),其基本原理如下:濾布接縫檢測開關檢測到接縫后,程序內部編碼器參數清零,確認編碼器清零后,濾布進入板框,接縫位于板框外的編碼器值,假設為X,每塊板框的長度Y是一致的(相應的編碼器值不變),濾布驅動過程中,會根據編碼器值的變化,確認是否停止驅動進入下一步,例如卸餅板框數設定為5塊,濾布停止運行的編碼值位X+5Y;濾布正常情況下,濾布的長度都是一定的,設定為Z,當濾布接縫感應開關未檢測到接縫或者提前檢測到接縫,X+5Y超過10%~20%或者-10%~-20%,會出現接縫錯位報警,需重新找尋濾布接縫;

(2) 濾布糾偏系統

濾布糾偏系統作用是通過調整導向輥的位置來調節濾布的左右跑偏,保障濾布在板框內運行,其基本原理如下:正常情況下,濾布處于導向輥的中間位置,當濾布向一邊偏移時,濾布自動糾偏裝置就會把濾布帶回中間位置(大幅度跑偏很難單一通過糾偏系統糾正)。其追蹤功能是由自動調偏輥以及板框左右兩側的光敏開關組成。濾布向一側偏移到一定程度時,光敏開關動作,此時PLC認為濾布跑偏,自動調偏輥開始自動調節。當濾布偏移超出范圍時,自動調偏輥上側的左右極限限位開關動作,壓濾機報警停機。

當調偏輥上下移動超出范圍時,調偏輥范圍傳感器檢測不到金屬板時,自動調偏輥就會報警停機,這時需要通過手操器將其帶回金屬板中間位置。通過控制面板可以改變調偏輥的動作時間,其標準的時間設定參數如下:

跟蹤延時 : *S

跟蹤時間 : *S

延遲時間的回復: *S

左邊回復時間: *S

右邊回復時間: *S

濾布自動調偏過程(以濾布向左偏為例):

如果濾布左側限位檢測到濾布跑偏,信號時間超出跟蹤延時時間,調偏電機動作使調偏輥動作,使濾布向右調整,電機動作時間為跟蹤時間。當跟蹤時間結束,調偏電機停止進入延時時間的回復階段。這之后,糾偏電機開始驅動自動調偏輥到左邊回復時間階段,跟蹤結束。同樣,濾布向右偏移時調整過程一,只是方向相反。

1.2.4 板框閉合

鎖緊銷收回,快速油缸向下動作,到板框下限位時,鎖緊銷動作,鎖緊板框。鎖緊銷鎖緊后,驅動密封油缸動作,將密封板向上頂起,密封完成。

1.2.5 過濾

當壓濾機濾板組件頂緊后,相鄰兩塊濾板之間構成濾室,料漿通過各進料管進入各濾室,形成濾餅,濾液透過濾布排除。

1.2.5 管道沖洗、軟管清洗

主要是為了防止管道腐蝕以及管道堵塞,通過控制相應的閥門以及水泵來完成控制過程。

1.2.6 擠壓

擠壓水泵將高壓水送到板框的隔膜上方,隔膜擠壓濾餅,使濾餅中的水被擠出濾餅。

1.2.7 管路排污

排放管路中的污水。

1.2.8 風干

如今,飛雄機場已開通北京、上海、廣州等23個城市的航線,累計輸送旅客近400萬人次。如今,響水鄉已在航線下方的青山村建設8000畝玫瑰園,通過將玫瑰花的造型和光、電等技術的運用,讓每一個乘客無論白天晚上,都能在飛機上欣賞花海畢節的美。

壓縮風通過分配管到濾腔,給濾餅進行干燥,進一步降低濾餅水分。

3 常見故障判斷處理

3.1 濾布、驅動故障

3.1.1 濾布錯位故障

正常情況下,濾布運行過程中,接縫檢測開關檢測到接縫,驅動運行正常。但在一些特定情況下,接縫檢測時脈沖數值不對就會導致濾布錯位故障。錯位故障主要有以下幾點原因:1、編碼器損壞,可以通過人工手動驅動濾布檢測編碼器變化情況確認編碼器好壞;2、接縫未檢測到,可以讓濾布接縫來回通過接近開關,確認接近開關好壞,若接近開關良好,可以通過調節兩者距離解決;3、濾布變長,長時間的運行會造成濾布持續變長,當編碼器檢測濾布長度脈沖超過設定值一定范圍時,會出現濾布錯位故障,這時只需要重新設定濾布長度,故障即可解決。4、接縫傳感器檢測到其他金屬物體報警,這時就需要檢測確認具體故障點。5、濾布接縫有時候會進入板框內部,要確認每塊導輥的磨損情況,導輥的磨損會造成原先設定的板框長度值發生變化,進而導致濾布接縫在板框閉合時位于板框內部。

3.1.2 濾布糾偏故障

在濾布驅動過程中,濾布會出現或多或少的跑偏現象。在可控的范圍內,可以通過自動糾偏系統來調偏。通常情況下,自動糾偏系統故障,主要有以下幾點原因:1、跑偏檢測開關故障,可以通過檢測具體出故障開關,更換維修;2、驅動氣缸或者驅動電機故障,可以在手動模式下,動作氣缸或者電機,確認故障原因(是PLC輸出問題還是執行機構問題);如若跑偏幅度太大,可以從以下幾點著手:(1)濾布變形:主要原因是濾餅過厚,造成卸料時對濾布的拉力過大,導致濾布各部受力不均而變形。因此需要根據物料的固含合理調節進料時間和進料壓力,使料餅的厚度控制在合理范圍內,減少濾布張力。(2)板框原因:首先,壓濾機在卸餅及空走布過程中,濾布運動軌跡為S形,每塊濾板卸料端都有導向輥,如輥子軸承有損壞,則立式壓濾機行程阻力大,造成輥子間不平行,導致濾布跑偏。其次,在板框的安裝和運行過程中,對板框的垂直度和水平度有很嚴格的要求,設計中是通過滑塊定位來實現的,但是在實際的濾板頻繁升降過程中,由于每個滑塊受力大小不同,滑塊與導向立柱的摩擦力不同,所以滑塊磨損程度不一致,板框的垂直度和水平度出現較大的偏差,這也是導致濾布跑偏的主要因素之一,定期更換或者調整滑塊即可消除此隱患。(3)濾布洗滌不均:濾布清洗水噴頭局部堵塞會造成濾布洗滌不均,致使濾布上殘留的料渣不均衡,這樣濾布在托輥上行進時就會發生跑偏現象。

3.1.3 濾布破損故障

在實際使用過程中,會出現濾布破損的情況,通常情況下濾布破損有以下幾個原因:1、礦漿性質,針對不同類型的礦漿,選用相應的濾布可以有效的延長濾布使用周期,減少破損;2、進料壓力過大,也會造成礦漿對于濾布的沖擊很大,長時間的沖擊也會導致濾布破損;3、張緊壓力過大,張緊壓力太大,會造成濾布單位面積承受的張力過大,也會導致濾布損壞;4、板框閉合時,濾布邊緣位于板框與板框之間有異物,會導致在板框閉合時,造成強力擠壓,導致濾布破損,板框邊緣存在異物也會導致噴漿的現象存在。

3.3 隔膜故障

如何判斷隔膜破損:1、擠壓水罐水量不斷減少;2、擠壓水罐水渾濁;3、某一層濾餅濕度較大;具體哪一塊隔膜損壞可以將擠壓水管拆除,手動沖壓縮空氣,根據漏氣水管判斷是哪一塊隔膜或者拆除濾液管,手動開啟擠壓水泵,檢查哪一個濾液管漏水,判斷哪一塊隔膜破損;對于破損的隔膜要及時更換,避免故障擴大化。消除故障的最好辦法是根據經驗,對隔膜狀況定期檢查,定時更換。

4 優化方案

4.1 濾布破損

4.1.1 由于現場物料性質原因,粘度較大,位于濾腔四周的物料在卸餅時不易脫落,而在板框閉合時掉落在板框密封四周,擠壓造成濾布破洞,與此同時也會損壞密封條,造成噴漿。針對這種情況,對于現有壓濾機的控制過程進行了優化,采用了二次卸餅的操作,在一次卸料結束后,板框閉合(鎖緊銷不鎖定)再打開卸餅,可以將濾腔四周的物料盡可能的卸掉;與此同時,增加了濾腔清洗操作(可以選擇相應的循環數進行此操作),保障濾腔的清潔,減少了此類問題對濾布的影響。由于先前采用的是卸餅是一次將濾餅全部卸完,由于瞬時負載太大,容易造成皮帶電機過載跳車,皮帶壓死,影響生產,目前已將原有的卸料方式改成了二段卸料,消除了電機過載的可能;與此同時增加了皮帶與壓濾機連鎖,防止皮帶停機狀態下,壓濾機卸料造成皮帶壓死。

4.1.2 濾布破損后,未及時處理,導致物料通過濾布進入格子板形成硬結塊,在擠壓過程造成濾布頻繁破損,因此要求工藝在濾布破損后要及時修補或者更換;與此同時還需要定期清洗格子板。

4.1.3 合理的調整張緊壓力,降低濾布單位面積受到的張力;

4.1.4 合理的選取濾布,可以有效的延長濾布使用周期,減少破損;在實際使用過程中,濾布其余參數一致的情況下,厚度越后,使用壽命越長,但壓濾機對于濾布的厚度有較高要求,原配套使用的濾布厚度在0.6~1.0mm范圍內,易破損,后續選用的濾布厚度增加到1.5~2.0mm范圍,由于厚度增加較多,導致板框閉合不到位,鎖緊銷無法鎖定,無法使用;后續與廠家溝通,將底層板框的墊片減少幾毫米,就可以使用較厚的濾布,大大延長了濾布使用壽命。

4.2 閥門損壞

在實際使用過程中,閥門故障率較高,多表現為閥套破損,使用壽命較短;在投產初期,濾布沖洗與軟管沖洗采用的是同一臺水泵,但由于兩個工藝流程對于流量與壓力的要求不一樣,現場使用的水泵不能滿足兩個流程的所需,在濾布沖洗時濾布沖洗閥壓力過大,閥套易破損,在軟管清洗時,電機易過載,長時間運行電機易燒毀;目前已對原來的水泵進行了改造,閥門故障大大減少;與此同時,我們在實際使用過程中,逐步摸索出了不同閥門的使用壽命,定期有計劃檢修更換,對于不易檢修的閥門也做了相應的移位,便于維修更換。

4.3 壓力變送器的合理選型

在使用過程中,原有的進料壓力變送器以及擠壓水壓力變送器易損壞(進料壓力使用壽命在3-6個月,擠壓水壓力使用在1年左右),故障率較高,維護成本較高;將損壞的壓力變送器檢查發現均是金屬膜片破損故障,由于壓濾機的過濾物均為固體顆粒物,長時間的沖刷易造成金屬膜片破損,后通過與相關廠家溝通交流,選用了耐磨性能更好的陶瓷膜片的壓力變送器,目前已改造將近4年,未損壞,效果良好。

4.4 濾布接縫故障

在前期使用過程中,濾布接縫故障較多,總結故障原因主要有以下幾點:

(1)接縫未感應到;除接近開關本身損壞外,其余都是由于在運行過程中濾布接縫有時會超出接近開關的感應距離,選用感應距離更長的接近開關,合理調整好接近開關與濾布的距離后,故障率大大降低;

(2)接近開關感應錯誤;由于濾布較短,在板框打開后,張緊輥上升到濾布接縫開關處,造成接近開關誤動作,PLC報警,后將接近開關更換了安裝位置后,排除了此類故障;

(3)編碼器故障;編碼器故障率較低,目前出現的主要是由于編碼輪(壓在濾布上,隨濾布動作)連接處損壞,造成編碼器動作異常而報警,目前我們已將編碼輪材質由原來的塑料更換成了鋁合金材質,減少了此類故障的發生。通過以上改造,接縫故障大幅度降低。

5 結束語

通過一系列的優化改造,壓濾機的故障率大幅度降低,維護成本也隨之降低,通過對此類壓濾機常見故障的總結經驗,在設備故障時,大幅縮短了設備的檢修時間,減少了對生產的影響;與此同時將在此壓濾機上總結的經驗應用到其他壓濾機上,效果明顯,設備均運轉良好。