采用磁性加工工具的厚壁圓管內面磁力研磨加工法的研究

劉江楠,鄒艷華,龔佑發

(1.營口理工學院 機械與動力工程系,遼寧 營口 115014;2.日本宇都宮大學 工學部,日本櫪木縣宇都宮市,321-8585;3.鞍鋼招標有限公司,遼寧 鞍山 114033)

厚壁圓管(厚度在10~20mm之間)內表面的加工,采用以往的磁力研磨加工方法由于加工部位的磁場強度變弱,需要長時間進行加工甚至陷入不能進行加工的狀態。而厚壁圓管的應用,例如儲存煤氣的液化氣罐、儲存高純度流體用的液化氣罐和高純度流體輸送管道等,如果在液化氣罐和輸送管道的內面的表面粗糙度大的情況下,污染物堆積在內面的微小凹凸里就會發生腐蝕,以致產生龜裂、破斷等危險的情況,如果在核能關聯產業中導致放射性物質的泄漏就將是惡性的事件,因此,為了防止污染物在容器和輸送管道內面的附著和滯留對內面的精密加工是必要的。在本次研究中,由于采用磁性加工工具,有效的增強了磁場強度,因此,可以實現厚壁圓管內面的精密加工。以SUS304不銹鋼圓管(89.1×79.1×200mm)為例,實驗研究了粗加工階段與精加工階段對厚壁圓管內面的表面粗糙度和圓度的變化規律。

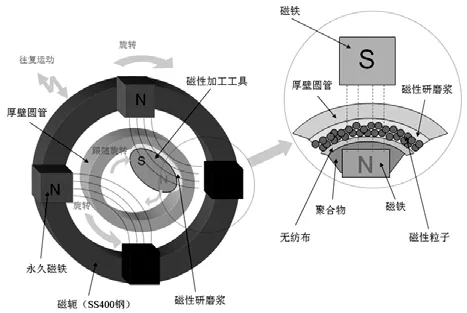

1 加工原理

采用磁性加工工具的磁力研磨加工法(如圖1所示)是通過磁性研磨漿,利用磁力來代替以往機械加工加工力的新的加工技術,是在加工區域,通過加工單元上的磁鐵與磁性加工工具產生的磁場來保持磁性磨粒和加工對象之間產生相對運動,對工作物表面進行精密加工的方法。在利用磁性加工工具的磁力研磨加工法中,磁性加工工具由磁鐵和磁性材料的剛體組成,因為磁性材料具有高的磁化率,所以磁性加工工具就具有較高的磁力。本加工法的特點為由于可以產生高的吸引磁力,磁性加工工具和工作物外側設置的磁極之間可以實現遠距離的控制,而且磁性加工工具追隨磁極的旋轉運動而旋轉,與工作物之間產生相對的運動,在磁性加工工具的表面供給必要的磁性磨粒與研磨材料,這樣就實現了厚壁圓管內面的精密加工。

圖1 厚壁圓管內面的加工原理

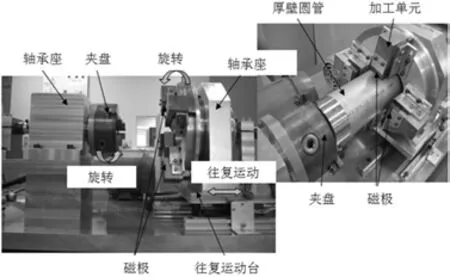

2 實驗裝置

圖2為實驗裝置結構圖。在本次研究中,所使用是自行設計的可以自動完成圓管內面加工的實驗裝置。加工單元為4個永久磁鐵固定在磁軛上,并放置在往復運動臺上。加工對象SUS304不銹鋼鋼管裝夾在左側的三爪卡盤上。用永久磁鐵作為磁極可以保證加工時的磁場穩定,并且磁鐵的尺寸較大(50×35×26mm)在加工區域所產生的磁力也較大,但是作為加工厚壁圓管內面的充足的磁力(加工力)是因為采用磁性加工工具而獲得的。4個磁極是沿磁軛的圓周以N-S-S-N的形式排列的,并且可以改變磁極布置圓周直徑的大小。與以往的實驗裝置相比,此實驗裝置可以實現加工對象和加工單元的自動旋轉以及往復運動臺的自動往復運動。因此,可以實現厚壁圓管內面的自動加工。

圖2 實驗裝置實物圖

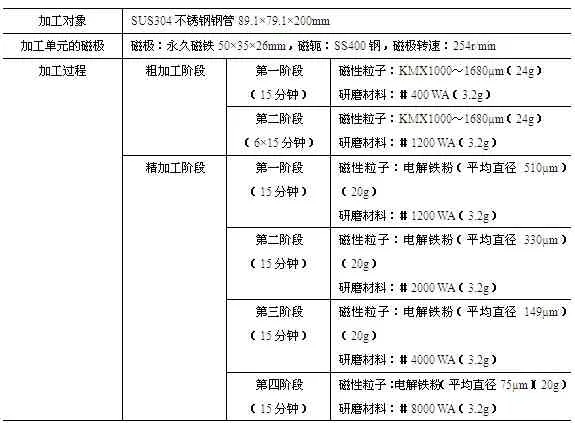

3 實驗條件

實驗條件如表1所示。本次實驗采用了包含粗加工階段和精加工階段的多階段加工。由于作為實驗加工對象的SUS304不銹鋼鋼管的內面比較粗糙,并且內面形狀也不規整,因此,在粗加工階段用直徑比較大的磁性粒子與研磨材料,而在精加工階段逐漸減小磁性粒子與研磨材料的直徑。SUS304不銹鋼鋼管的旋轉速度為88r/min,加工單元的進給速度為38mm/s,旋轉速度為254 r/min,加工區域為80mm。

表1 實驗條件

在粗加工階段的加工時間為105分鐘,經過粗加工后厚壁圓管內面的圓度得到了很好的改善。在精加工階段加工時間為60分鐘,厚壁圓管內面的粗糙度得到了很好的改善。實驗時15分鐘為一個階段,每階段停一次,將SUS304不銹鋼鋼管用超聲波清洗機洗凈,然后進行粗糙度和圓度的測量。磁性粒子、研磨材料和水溶性研磨液每個階段更換一次。

4 實驗結果與分析

4.1 粗加工階段的結果分析

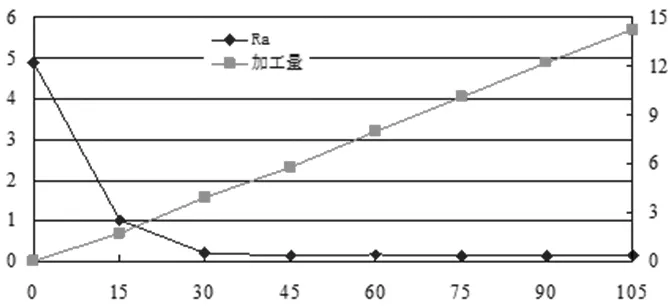

粗加工階段厚壁圓管內面的粗糙度Ra和加工去除量M隨時間的變化曲線如圖3所示。實驗結果表明,內面的粗糙度在加工的前30分鐘改善的比較快,在后續的幾個階段中并沒有得到較大的改善。在粗加工階段厚壁圓管內面的粗糙度由4.9μmRa改善到0.13μmRa。

圖3 粗加工階段的粗糙度與加工量

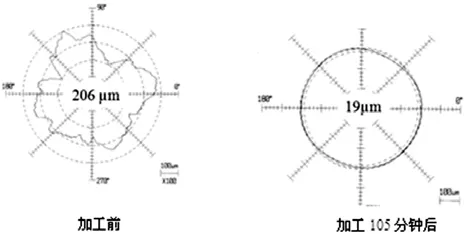

圖4所示為粗加工階段每個階段厚壁圓管內面的圓度的測量數據。實驗結果表明,在粗加工階段圓管內面的圓度由206μm改善到19μm,使圓管內面的形狀精度得到了大幅度的提高。

圖4 粗加工階段圓度的變化

4.2 精加工階段的結果分析

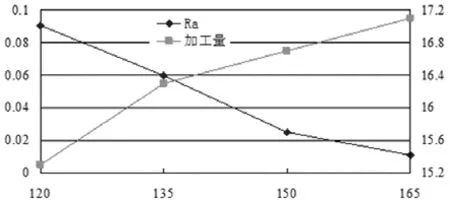

精加工階段厚壁圓管內面的粗糙度Ra和加工去除量M隨時間的變化曲線如圖5所示。實驗結果表明,在精加工階段厚壁圓管內面的粗糙度由0.13μmRa改善到 0.01μmRa。

圖6所示為加工前與加工后的厚壁圓管內面的圓度數據。實驗結果表明,在粗加工與精加工的165分鐘后,厚壁圓管內面的圓度由加工前的206μm被改善到加工后的13μm。通過本研究可以證明采用此方法可以有效的對厚壁不銹鋼鋼管進行內面的精密加工。

圖5 精加工階段的粗糙度與加工量

圖6 加工前后圓度的比較

5 結語

(1)設計了厚壁圓管內面磁力研磨加工的實驗裝置,實現了加工對象與加工單元的相對轉動和往復運動臺的自動往復運動。

(2)在粗加工階段,厚壁圓管內面的圓度得到了很好的改善,由于使用的磁性粒子和研磨材料的粒徑大,所以材料去除量大,對形狀精度的改善是有利的。

(3)在精加工階段,厚壁圓管內面的粗糙度得到了很好的改善,由于使用的磁性粒子和研磨材料的粒徑比較小,所以材料去除量相對也小,但對表面精度的改善是有利的。

(4)實驗表明,采用磁性加工工具的磁力研磨加工法可以對厚壁圓管內面進行精密加工。

[1]H. Yamaguchi, T. Shinmura and T. Kaneko, Development of a New Internal Finishing Process Applying Magnetic Abrasive Finishing by Use of Pole Rotation System [J]. Jpn. Soc. Prec. Eng.30 4 (1996), pp. 317–322 [in Japanese] .

[2]Yanhua Zou and T. Shinmura, Study on Magnetic Field Assisted Machining Process Using Magnetic Machining Jig [J].Japan for Abrasive Technology, 48 8 (2004), pp. 444-449. [in Japanese]

[3]H. Yamaguchi and T. Shinmura, Study on a new internal finishing process by the application of magnetic abrasive machiningdiscussion of the roundness [J]. Jpn. Soc. Prec. Eng. 62 11 (1996),pp. 1617–1621 [in Japanese] .

[4]YanhuaZou, JiangnanLiu and Takeo Shinmura,Study on Internal Magnetic Field Assisted Finishing Process Using a Magnetic Machining Jig for Thick Non-Ferromagnetic Tube [J]. Advanced Materials Research Vol. 325 (2011) pp 530-535.