集成式負荷傳感轉向系統配套優先閥的研究分析

盧淑紅,吳術

(1.鎮江液壓股份有限公司;2.鎮江大力液壓馬達股份有限公司,江蘇 鎮江 212000)

傳統YXL系列優先閥和BZZ5型轉向器組成的負荷傳感全液壓轉向系統由定量油泵、恒壓變量油泵或負荷傳感變量油泵供油,這些系統能夠按照轉向油路的要求,優先向其分配流量。無論負載壓力或方向盤轉速如何變化,均能保證供油充足,保證轉向平穩、可靠。油泵輸出的流量,除向轉向油路分配使其維持正常工作所必須的流量外,剩余部分可全部供給輔助油路使用,從而消除了由于向轉向油路供油過多而造成的功率損失,提高了系統效率。當液壓轉向系統由負荷傳感油泵供油時,油泵的輸出流量和壓力能夠與負載的要求相匹配,因此系統效率很高。

1 集成式負荷傳感全液壓轉向系統的優點

傳統負荷傳感液壓轉向系統雖然優點很多,但是也有其弊端。其連接型式均為管路連接,安裝空間大,連接不方便,滲漏油的發生概率較大。為了適應市場需求,設計開發了PV系列優先閥和負荷傳感轉向器組成負荷傳感液壓轉向系統。其具備結構緊湊,節省安裝空間、安裝方便、經濟性好、轉向平穩可靠等優點。性能上,PV系列優先閥由于Ls口的壓力信號通過轉向器內部傳遞,壓力信號失真小,能有效地提高負荷傳感全液壓轉向系統的響應速度;同時設計開發了動態Ls口的壓力信號,在油溫較低的情況下,壓力信號傳輸快,操作者在發動機啟動的瞬間,轉動方向盤就能快速實現轉向。達到了動態響應快,低溫啟動性能好的目的,操作舒適性也大大地提高。

2 設計方案改進

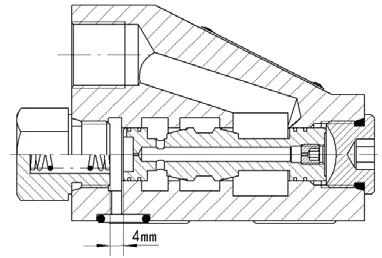

2.1 壓力沖擊問題的解決

在實際設計當中,由于優先閥內部結構尺寸限制,優先閥芯彈簧端至彈簧堵端面的距離有限,如圖1所示,只有4mm。轉向過程中,輪胎如果突然受到較大沖擊,負載壓力急劇上升,優先閥P口壓力瞬間上升,導致優先閥芯瞬間左移,優先閥芯彈簧端頂到彈簧堵端面,Ls口壓力信號無法傳遞,造成轉向失靈。經過長時間的結構探討,深入研究測試后,在閥芯彈簧端面上設計了寬2mm、深1mm的小豁口,如圖2所示,防止了這一現象發生,大大地降低了故障率。

圖1

圖2

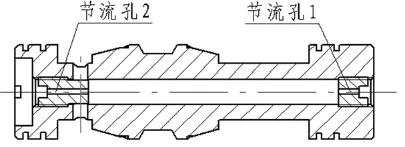

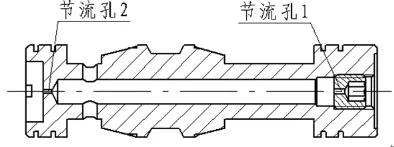

2.2 閥芯內部節流孔泄漏問題的解決

優先閥芯兩端設有兩個節流孔,用來傳遞壓力信號,最初設計的結構如圖3所示,閥芯兩端的節流孔均加工在黃銅材料的節流堵上,然后旋入閥芯兩端,閥芯左端節流孔2為φ0.6,右端節流孔1為φ0.8,兩端節流孔傳遞壓力信號進行匹配,調節閥芯軸向開度,由于節流孔2處的螺紋有存在泄露的可能,優先閥芯兩端的壓差會有所變化,導致PV優先閥中位壓力損失較高。經過多次研究探討,對優先閥芯內部進行了改進,改進方案如圖4所示,節流孔2直接加工在閥芯上,防止這種現象的發生。

圖3

圖4

2.3 入口建壓問題的解決

圖3中所示的右邊的節流堵最初的設計為黃銅材料,M5的螺紋,一字槽旋入閥芯。由于黃銅材料較軟,再加上一字槽的旋緊設計,導致節流堵無法旋得很緊,優先閥在使用一段時間過后,出現右邊節流堵從閥芯右端旋出的現象,迫使閥芯左移,EF口開度增大,EF口在油泵未啟動的情況下就已經開啟,P口和EF口就已經溝通,當油泵啟動后轉向器中位時,P口壓力推動閥芯左移,EF口全開。當轉向器左轉或右轉時,P口壓力經過轉向器變節流口將壓力信號引到彈簧腔端,推動閥芯右移,正常轉向。但是由于右邊節流堵旋出端面導致的EF口開度增加,在轉向過程中優先閥P口無法建壓,導致轉向沉重或者無法轉向。經過多次探討并試驗,對閥芯右端節流堵進行了改進,由原來的黃銅材質的一字槽旋緊改為45號鋼的內六角旋緊的節流堵,如圖4所示。再加上螺紋密封膠的雙重作用,有效的防止了這類故障的發生。

3 結語

經過長時間的研究、調研、測試,進行了上述先進方案有效地改進,PV優先閥和負荷傳感全液壓轉向器組成的轉向系統性能上大大地增強,操作舒適性也較之前很明顯地提高。

[1]黃振德.負荷傳感全液壓轉向器與優先閥[J].液壓與氣動,1988,21(6): 42~46.

[2]劉順安等.優先閥動態特性分析[J].液壓液力, 1990,(1):19~25.

[3]黃振德.優先閥的靜態特性分析[J].農業機械學報,1988,(9):76~81.

[4]徐學忠.擺線齒輪泵嚙合特性分析[J].液壓與氣動, 2004,(10):46~48.

[5]韓建文.擺線轉子泵的理論排量[J].煤礦機電, 1984,(6):14~16.

[6]許仰曾,劉忠華,張天福. 液壓轉向器的電控與信息化發展趨勢[J].流體傳動與控制, 2004,(3): 1~3.