RTO在C5石油樹脂廢氣治理中的應(yīng)用

陳建華,賀方斌,張衛(wèi)東,石俊峰,張開增,帕哈爾丁·坎馬爾丁

(新疆天利石化控股有限公司,新疆 獨(dú)山子 833699)

揮發(fā)性有機(jī)化合物(Volatile Organic Compounds,簡稱VOCs)在工藝中的應(yīng)用越來越廣泛。揮發(fā)性有機(jī)化合物大多數(shù)具有特殊的氣味,能導(dǎo)致人體呈現(xiàn)種種不適,并具有毒性,刺激性,致癌作用;在陽光照射下,大氣中的氮氧化物、碳?xì)溆袡C(jī)化合物與氧化劑發(fā)生化學(xué)反應(yīng),生產(chǎn)光化學(xué)煙霧,危害人體健康及作物生長,破壞臭氧層。

某公司充分利用C5資源,建成間戊二烯石油樹脂裝置,采用國內(nèi)先進(jìn)工藝,生產(chǎn)C5石油樹脂,應(yīng)用于增粘劑、路標(biāo)漆、涂料、膠黏劑等。但該工藝流程中,高溫熔融樹脂儲(chǔ)經(jīng)泵輸送進(jìn)入鋼帶造粒機(jī),通過造粒機(jī)頭成排滴落在經(jīng)冷卻的旋轉(zhuǎn)的鋼帶上,冷凝后從鋼帶上刮落。此過程中產(chǎn)生大量的樹脂煙氣,經(jīng)取樣分析,含有機(jī)廢氣成分達(dá)40種之多,VOCs濃度超過環(huán)境排放標(biāo)準(zhǔn)。該公司將4臺(tái)C5樹脂造粒機(jī)機(jī)頭煙氣、4臺(tái)熔融樹脂罐排氣和裝車棧橋的19個(gè)裝車線廢氣一并考慮,對原有排氣流程進(jìn)行優(yōu)化改造,采用RTO技術(shù)將有機(jī)廢氣在高溫條件下分解生成CO2和H2O,從而凈化廢氣達(dá)標(biāo)排放。

1 廢氣基本情況

需要VOCs治理的廢氣為4臺(tái)造粒機(jī)機(jī)頭煙氣、4臺(tái)熔融樹脂儲(chǔ)罐廢氣和裝車棧橋廢氣三股氣源,其中造粒機(jī)機(jī)頭煙氣和樹脂熔體儲(chǔ)罐排氣為連續(xù)排氣源,主要成分為1-丁烯、2-戊烯、環(huán)丙烷等,有機(jī)物濃度3~5g/m3,含油量≤20mg/N m3,四臺(tái)造粒機(jī)風(fēng)機(jī),每臺(tái)風(fēng)機(jī)抽氣能力4000Nm3/h,風(fēng)機(jī)變頻操作,4臺(tái)熔融樹脂儲(chǔ)罐排氣進(jìn)水封罐后,從水封罐頂部通過風(fēng)機(jī)引入煙氣處理系統(tǒng),排氣量1000 Nm3/h;裝車棧橋?yàn)闊o組織氣源,主要有混合甲基萘、混合芳烴、輕組分、輕/重油漿、苯乙烯、環(huán)戊烷、一甲基環(huán)戊烷、乙苯等產(chǎn)品在汽車裝車過程中產(chǎn)生的廢氣,考慮到安全的冗余設(shè)計(jì),將廢氣稀釋至原有的10倍,稀釋后的廢氣量為5000 Nm3/h。

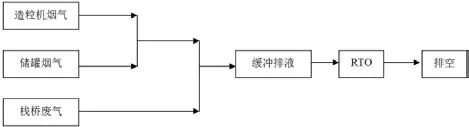

2 工藝流程描述

四臺(tái)造粒機(jī)機(jī)頭處煙氣經(jīng)煙氣分離器,除去煙氣中的固液相組分,防止堵塞管道或設(shè)備。除去固液相后的氣相經(jīng)各自風(fēng)機(jī)升壓后進(jìn)入煙氣總管,進(jìn)入總管前設(shè)置爆轟型阻火器;四臺(tái)樹脂熔體儲(chǔ)罐氣相統(tǒng)一進(jìn)入水封罐,水封罐氣相進(jìn)入煙氣總管;裝車棧橋五個(gè)棧橋共19個(gè)裝車線氣相,匯集冷卻到5℃后,進(jìn)入氣液分離罐,氣相經(jīng)風(fēng)機(jī)增壓后進(jìn)入煙氣總管,在風(fēng)機(jī)出口設(shè)置阻火器;煙氣總管經(jīng)RTO進(jìn)氣風(fēng)機(jī)升壓后,進(jìn)入RTO單元處理達(dá)標(biāo)后排放。簡單工藝流程圖如圖1所示。

圖1

3 RTO工作原理

RTO,即蓄熱式焚燒爐,把有機(jī)廢氣預(yù)熱至750℃左右,在燃燒室加熱升溫至800℃以上,使廢氣中的VOCs氧化分解成為無害的CO2和H2O,氧化產(chǎn)生的高溫氣體及熱量被蓄熱體“貯存”起來,用于預(yù)熱新進(jìn)入的有機(jī)廢氣,從而節(jié)省升溫所需要的燃料消耗,降低運(yùn)行成本。

本工藝為三室蓄熱陶瓷熱力焚燒爐裝置,一個(gè)焚燒爐膛,三個(gè)能量回用體(陶瓷蓄熱體),通過閥門的切換,回收高溫?zé)煔猓_(dá)到節(jié)能凈化效果。待處理有機(jī)廢氣經(jīng)進(jìn)入蓄熱體A的陶瓷介質(zhì)層(改陶瓷介質(zhì)“貯存”了上一個(gè)循環(huán)的熱量),陶瓷釋放熱量,降低溫度,而有機(jī)廢氣吸收熱量,溫度升高,廢氣離開蓄熱室后以較高的溫度進(jìn)入氧化室,此時(shí)廢氣溫度的高低取決于陶瓷體體積、廢氣流速和陶瓷體的幾何結(jié)構(gòu)。在氧化室中,有機(jī)廢氣再由燃燒器補(bǔ)燃,加熱升溫至設(shè)定的氧化溫度,使其中的有機(jī)物被分解成二氧化碳和水,由于廢氣已在蓄熱室內(nèi)預(yù)熱,燃燒器的燃料用量大為減少。氧化室有兩個(gè)作用:一是保證廢氣能達(dá)到設(shè)定的氧化溫度,二是保證有足夠的停留時(shí)間使廢氣中的VOCs充分氧化。該項(xiàng)目設(shè)計(jì)停留時(shí)間大約1.2秒。廢氣流經(jīng)蓄熱室A升溫后進(jìn)入氧化室焚燒,成為凈化的高溫氣體后離開氧化室,進(jìn)入蓄熱室B釋放熱量,降溫后排出,而蓄熱室B吸收大量熱量后升溫。處理后氣體離開蓄熱室B,經(jīng)煙囪排入大氣,與此同時(shí),引入部分凈化后的氣體對蓄熱室C進(jìn)行吹掃以備進(jìn)行下一輪熱交換。一般情況下排氣溫度比進(jìn)氣溫度高60℃左右。循環(huán)完成后,進(jìn)氣與排氣閥門進(jìn)行一次切換,進(jìn)入下一個(gè)循環(huán),廢氣由蓄熱室B進(jìn)入,蓄熱室C排出,能量被C內(nèi)的陶瓷熱載體截留,用于下一次循環(huán)。如圖2所示。

圖2

3.1 進(jìn)入RTO焚燒爐的廢氣要求

(1)適用于大風(fēng)量,低濃度的廢氣焚燒。(2)含酸性污染物先進(jìn)行預(yù)處理,去除絕大部分無機(jī)酸。(3)廢氣中VOC濃度不能過高,一般控制在爆炸下限的35%以下。(4)廢氣不能含明顯固體,粉塵,否則必須經(jīng)過預(yù)除塵、過濾處理。(5)禁止混入氫氣、甲烷氣、乙烯等危險(xiǎn)性較大的廢氣。

3.2 RTO的局限性

(1)不能處理高含量含氫廢氣、甲烷廢氣、腐蝕性廢氣、乙烯廢氣等危險(xiǎn)性廢氣。(2)不能處理LEL濃度超過25%的廢氣,如果高于該濃度要求,則需要經(jīng)過稀釋處理,就會(huì)降低焚燒的經(jīng)濟(jì)性。(3)廢氣量根據(jù)設(shè)計(jì)流量平穩(wěn)排放,不得突然超量排放。(4)不能處理廢液,廢水,固廢。

4 主體設(shè)備設(shè)計(jì)參數(shù)

本處理系統(tǒng)廢氣設(shè)計(jì)處理量為22000Nm3/h,由燃燒室、蓄熱室、布風(fēng)箱、廢氣風(fēng)機(jī)、燃燒器、阻火器、煙氣混合箱等組成。

蓄熱體采用蜂窩型陶瓷填料,尺寸為150×150×300mm,材質(zhì)為的壁薄孔徑小,比表面積大,熱膨脹系數(shù)小,蓄熱放熱速度快,壓力損失小。

氣動(dòng)切換閥門采用氣動(dòng)撲克式結(jié)構(gòu),具有泄漏量小(≤0.3%),壽命長(可達(dá)100萬次),啟閉迅速(≤1s)的特點(diǎn),通過控制不銹鋼閥板與密封圈接觸從而實(shí)現(xiàn)閥門的啟閉,運(yùn)行可靠。

燃燒器采用美國麥克產(chǎn)品實(shí)現(xiàn)連續(xù)比例調(diào)節(jié),燃料為天然氣,高壓點(diǎn)火,系統(tǒng)含助燃風(fēng)機(jī)、高壓電火變壓器、比例調(diào)節(jié)閥、火焰檢測器等。比例調(diào)節(jié)閥根據(jù)爐膛所需要的溫度變化來調(diào)節(jié)其開度,節(jié)省燃料,燃料和助燃空氣同步變化,穩(wěn)定燃燒。

廢氣風(fēng)機(jī)采用變頻電機(jī)驅(qū)動(dòng),與壓力變送器聯(lián)鎖有效控制輸送的廢氣量,流量為22000~24000Nm3/h,壓力為4400kPa。

煙囪根據(jù)《煙囪設(shè)計(jì)規(guī)范》GB50051-2013進(jìn)行標(biāo)準(zhǔn)設(shè)計(jì),高度為40米。設(shè)置檢測口和檢測平臺(tái),頂部設(shè)置避雷針,與地面避雷裝置連接。

5 處理效果

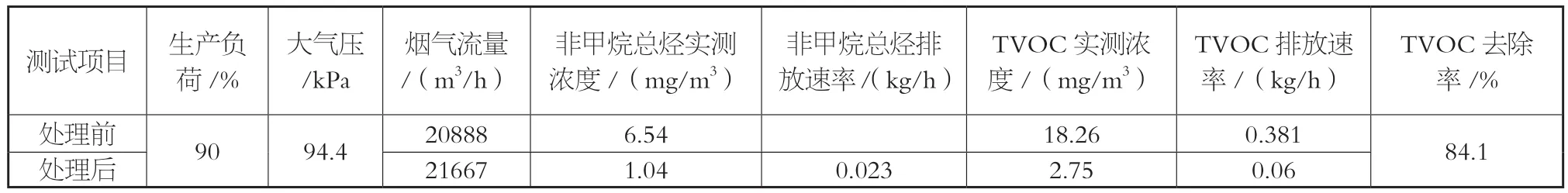

使用該系統(tǒng)處理三股廢氣后,經(jīng)當(dāng)?shù)丨h(huán)保部門多次檢測,均達(dá)到了《大氣污染物綜合排放標(biāo)準(zhǔn)》二級(jí)GB16297-1996、《石油化學(xué)工業(yè)污染物排放標(biāo)準(zhǔn)》GB 31571-2015和《合成樹脂工業(yè)污染物排放標(biāo)準(zhǔn)》GB31572-2015中特別排放限值。檢測結(jié)果見表1。

6 結(jié)語

從目前RTO運(yùn)行來看,現(xiàn)場煙氣全部引入RTO焚燒,現(xiàn)場環(huán)境得到了較大改善;但也存在以下問題。

(1)高溫樹脂煙氣冷凝后,析出凝油,溫度稍高時(shí),在大風(fēng)量下夾帶進(jìn)入RTO爐體;溫度偏低時(shí)流動(dòng)差,在管道內(nèi)積聚,不易排出,影響廢氣流通,應(yīng)采取措施保證煙氣溫度,及時(shí)排除凝油。

表1 廢氣進(jìn)RTO前后檢測記錄

(2)國內(nèi)C5樹脂裝置的產(chǎn)品多用于路標(biāo)漆行業(yè),RTO投資成本過大造成效益虧損,大部分樹脂廠家采用吸附或冷凝方式,減少投資,節(jié)約成本。

(3)確保RTO安全平穩(wěn)運(yùn)行,需要精心操作,確保廢氣中可燃?xì)怏w濃度低于爆炸下限的25%運(yùn)行,并嚴(yán)格控制溫度,不得超過850℃。

蓄熱室氧化處理技術(shù)相對于傳統(tǒng)的焚燒處理技術(shù),有明顯的優(yōu)勢,雖在其他行業(yè)領(lǐng)域已經(jīng)很成熟應(yīng)用,但在樹脂行業(yè)使用較少,在提高VOC破壞去除效率,擴(kuò)大適用范圍和降低運(yùn)行費(fèi)用等方面有待探索。以綠色環(huán)保循環(huán)利用為目的RTO技術(shù)將是VOC處理技術(shù)發(fā)展趨勢之一。

[1]童志權(quán). 工業(yè)廢氣凈化與利用[M].北京:化學(xué)工業(yè)出版社,2001.

[2]周明艷,楊明德,黨杰. 蓄熱室熱氧化器處理揮發(fā)性有機(jī)化合物[J].環(huán)境保護(hù),2001,13(11):16-19.

[3]簫琦,姜澤毅,張欣欣.多室蓄熱室有機(jī)廢氣焚燒爐工程應(yīng)用研究[J].環(huán)境工程,2011,4(29-2):69-71.

[4]鄒航.蓄熱室廢氣焚燒爐RTO在彩涂線的應(yīng)用[J].工業(yè)爐,2010.3.

[5]楊媛.國內(nèi)外碳五石油樹脂的生產(chǎn)和應(yīng)用[J].當(dāng)代化工研究.2017.2.