電流密度對脈沖電鍍Sn-Ni-Mn合金鍍層的影響

孟慶波,齊海東,盧 帥,郭 昭,楊海麗

(華北理工大學 現代冶金技術教育部重點實驗室,河北 唐山 063210)

鋼鐵作為工業建設中最重要的基礎材料,其腐蝕防護一直備受關注。Q235鋼具有較高強度,良好的塑性、焊接性和熱加工性能,廣泛應用于車輛、船舶、橋梁、建筑、機械制造及石油化工等領域。然而,在高濕高鹽海洋環境下,Q235鋼腐蝕較嚴重,不僅影響其使用壽命,同時也存在巨大的安全隱患[1-3]。采用脈沖電鍍技術在Q235鋼表面制備防腐蝕合金鍍層可有效提高鋼材的耐蝕性。鍍層質量和性能的優劣與鍍液成分、電鍍工藝參數等條件密切相關。電流密度作為脈沖電鍍過程重要的工藝參數,其對鍍層的影響尤為顯著。采用合適的電流密度可細化鍍層晶粒,減小內應力,提高鍍層致密度及耐蝕性[4-6],防止鍍層疏松和燒焦[7],減小晶粒尺寸,提高鍍層硬度[8]。目前,有關脈沖電鍍Sn-Ni-Mn合金鍍層中的電流密度的研究尚未見報道,因此,試驗研究了電流密度對脈沖電鍍Sn-Ni-Mn合金鍍層的影響,確定了鍍層制備的最佳電流密度。

1 試驗部分

1.1 基材預處理

以20 mm×18 mm×1 mm的Q235鋼片作陰極,純鎳板作陽極。前處理:基體→打磨(依次經過360#、500#、800#、1000#和1500#的砂紙打磨)→去離子水超聲清洗→堿洗(10%NaOH)→去離子水超聲清洗→酸洗(15%HCl)→去離子水、酒精超聲清洗→干燥備用。

1.2 鍍液組成及工藝參數

采用SMD-30P型智能多組換向脈沖電鍍電源,配以DF-101集熱式恒溫加熱磁力攪拌器進行施鍍。鍍液組分質量濃度見表1。

表1 鍍液組成

工藝參數:脈沖頻率1 000 Hz,占空比20%,鍍液溫度30 ℃,pH=4.0,施鍍時間30 min。電流密度分別為4、6、8、10、12 A/dm2。

1.3 測試方法

用德國斯派克分析儀器公司Spectruma GDA750型輝光放電光譜儀(GDS)檢測鍍層成分含量及厚度;用日本日立公司S-4800型場發射掃描電鏡(SEM)觀察鍍層表面形貌;用德國ZAHNER公司IM6eX型電化學工作站檢測鍍層在3.5%NaCl溶液中的耐蝕性,工作電極、輔助電極、參比電極分別為待測試樣、鉑片和飽和甘汞電極。Tafel曲線測試掃描為5 mV/s,電化學阻抗譜測試頻率范圍為10 mHz~100 kHz,正弦電壓擾動信號幅值為5 mV。

陰極電流效率(η)計算公式為

(1)

式中:Δm為增加的鍍層質量,g;I為沉積電流,A;t為施鍍時間,h;k為Sn-Ni-Mn合金沉積電化當量。k的計算公式為

k=k(Sn)·w(Sn)+k(Ni)·w(Ni)+k(Mn)·w(Mn)。

(2)

式中:k(Sn)、k(Ni)、k(Mn)分別為Sn、Ni、Mn的電化當量,g/(A·h);w(Sn)、w(Ni)、w(Mn)為鍍層中各元素質量分數,%。

鍍層沉積速率(v)計算公式為

(3)

式中:d為鍍層厚度,μm;t為施鍍時間,h。

2 試驗結果與討論

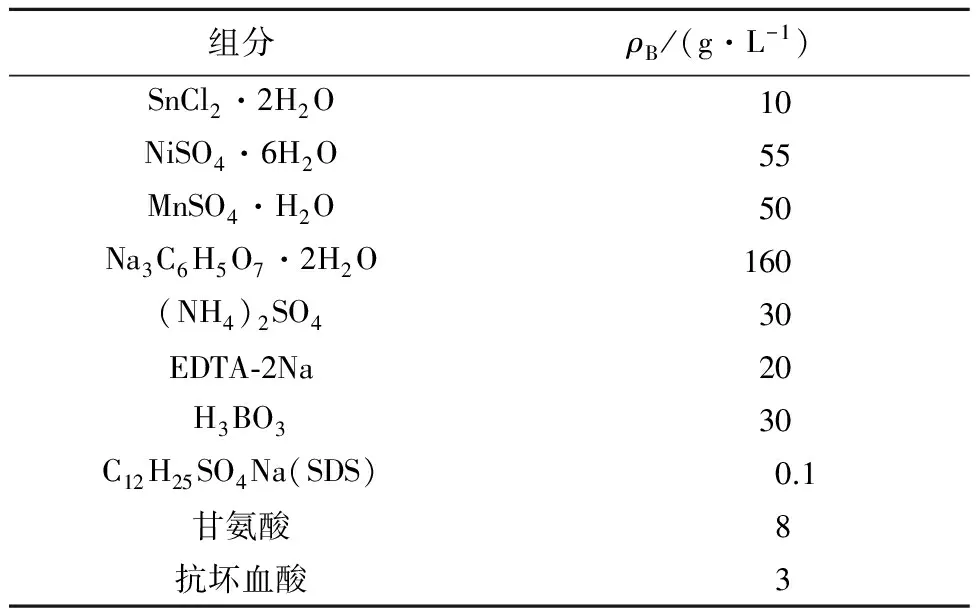

2.1 電流密度對鍍層成分的影響

圖1為電流密度對Sn-Ni-Mn合金鍍層中各元素質量分數的影響。

圖1 電流密度對鍍層成分的影響

由圖1看出,隨電流密度增大,鍍層中Sn、Ni質量分數降低,Mn質量分數升高。這是因為Sn2+和Ni2+電極電位較正,還原能力比Mn2+強。在較小電流密度下,陰極過電位較低,Mn2+沉積較困難,鍍層中Mn質量分數較低;隨電流密度增大,陰極極化作用增強,陰極過電位提高,有利于還原電位較低的Mn2+沉積[9],因此鍍層中Mn質量分數增大,Sn、Ni質量分數下降。

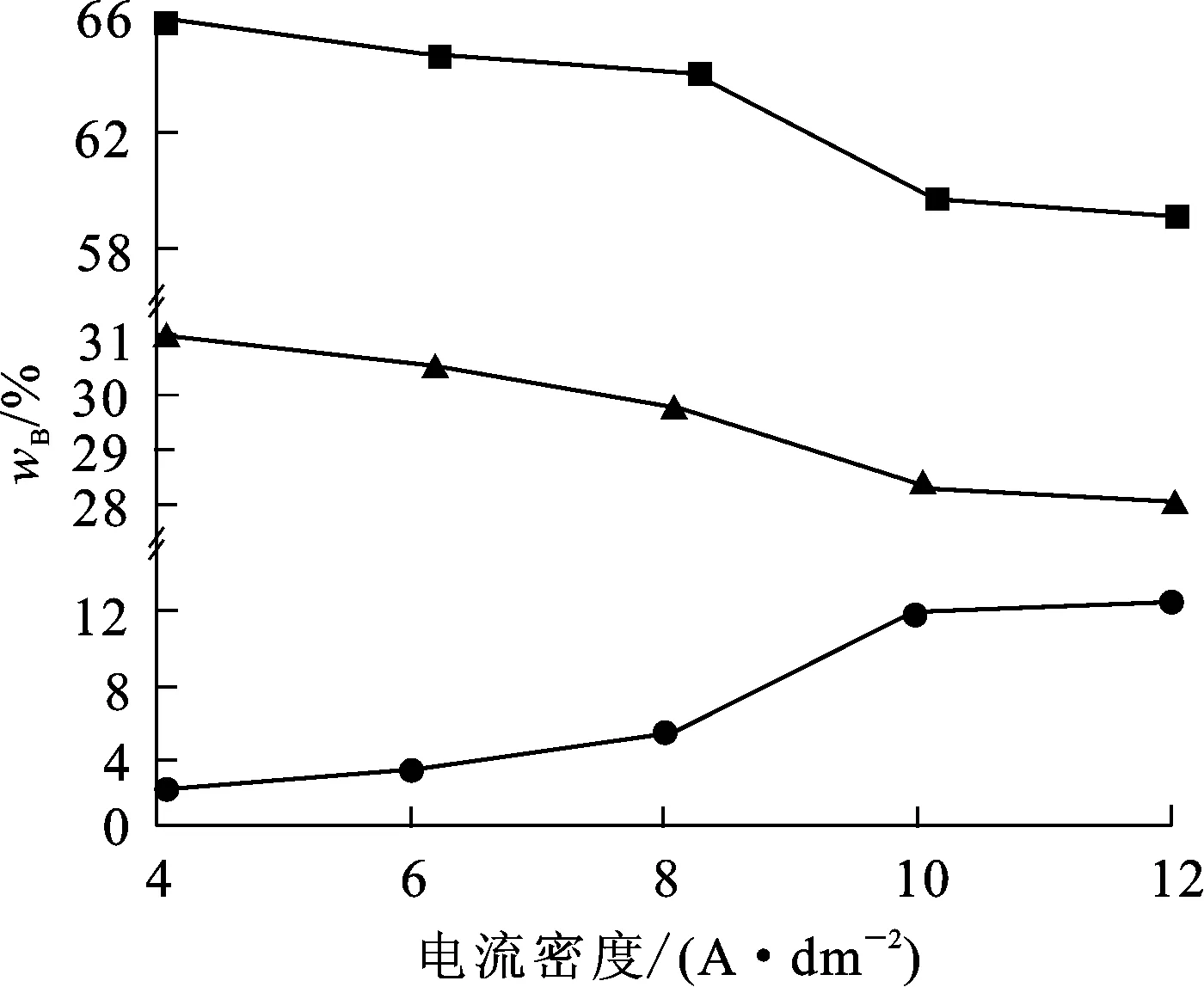

2.2 電流密度對陰極電流效率的影響

圖2為電流密度對Sn-Ni-Mn合金鍍層電沉積陰極電流效率的影響。

圖2 電流密度對陰極電流效率的影響

由圖2看出:隨電流密度增大,陰極電流效率降低;當電流密度大于10 A/dm2時,陰極電流效率降低速率加快。這是因為增大電流密度,析氫過電位提高,析氫副反應加劇,用于析氫消耗的電能增大,所以陰極電流效率降低。

2.3 電流密度對鍍層沉積速率的影響

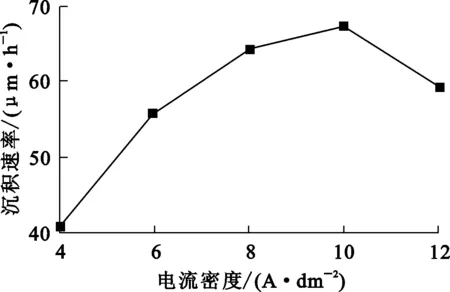

圖3為電流密度對Sn-Ni-Mn合金鍍層沉積速率的影響。

圖3 電流密度對鍍層沉積速率的影響

由圖3看出,隨電流密度增大,鍍層沉積速率先提高后降低。這是由2方面因素決定的:因素一是隨電流密度增大,金屬絡合離子所受靜電引力增強[10-11],在陰極表面放電概率增大,有利于還原沉積過程的進行,沉積速率提高;因素二是隨電流密度增大,陰極表面析氫反應加劇,電流效率降低,進而使沉積速率下降。當電流密度小于10 A/dm2時,因素一起主導作用,沉積速率逐漸提高;電流密度大于10 A/dm2時,因素二起主導作用,沉積速率呈降低趨勢。

2.4 電流密度對鍍層表面形貌的影響

圖4為不同電流密度下所制備的Sn-Ni-Mn合金鍍層的表面形貌。

a—4 A/dm2;b—6 A/dm2;c—8 A/dm2;d—10 A/dm2;e—12 A/dm2。

由圖4看出:電流密度較低時,鍍層表面晶粒粗大,排列疏松,均勻性差;隨電流密度增大,晶粒逐漸細化,致密性提高,鍍層表面趨于光滑。隨電流密度增大,陰極極化增強,陰極過電位升高。由電結晶動力學理論可知,形核概率w與陰極過電位ηk之間滿足關系式

(4)

式中,K和b為常數。陰極過電位越高,鍍層沉積形核概率越大,電結晶越細密;電流密度超過10 A/dm2時,繼續增大電流密度,析氫副反應加劇,鍍層表面粗糙不平,出現大量針孔和麻點,有燒焦發黑現象。

2.5 電流密度對鍍層耐蝕性的影響

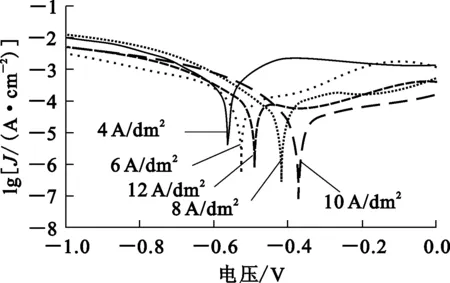

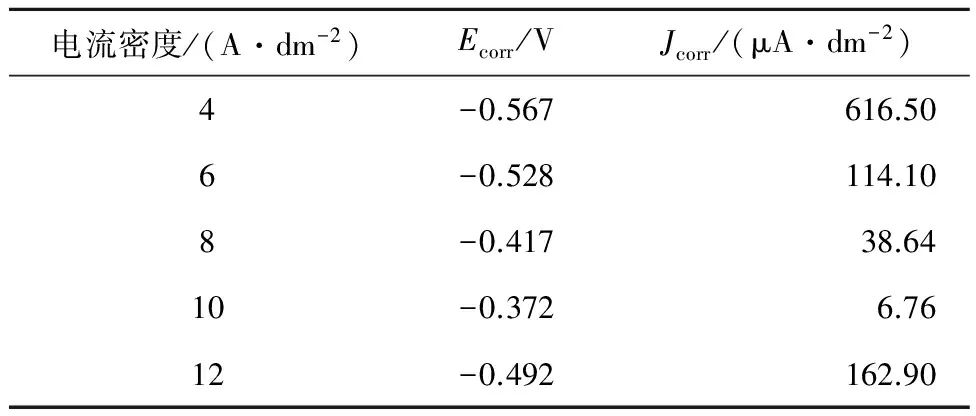

圖5為不同電流密度下制備的Sn-Ni-Mn合金鍍層在3.5%NaCl溶液中的Tafel曲線,由Tafel曲線得到的鍍層自腐蝕電位(Ecorr)和自腐蝕電流密度(Jcorr)見表2。

圖5 不同電流密度下所制備鍍層的Tafel曲線

電流密度/(A·dm-2)Ecorr/VJcorr/(μA·dm-2)4-0.567616.506-0.528114.108-0.41738.6410-0.3726.7612-0.492162.90

由表2看出:電流密度從4 A/dm2增大到10 A/dm2,鍍層自腐蝕電位正移了0.195 V,自腐蝕電流密度降低了2個數量級,鍍層耐蝕性提高;電流密度超過10 A/dm2,出現自腐蝕電位負移及自腐蝕電流密度增大現象,表明鍍層耐蝕性下降。電流密度為10 A/dm2時,鍍層耐蝕性最好。

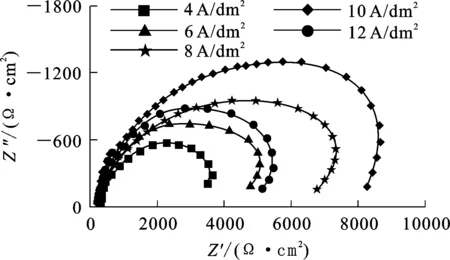

不同電流密度下所制備鍍層在3.5%NaCl溶液中的電化學阻抗譜如圖6所示。

圖6 不同電流密度下所制備鍍層的EIS圖譜

由圖6看出:鍍層的電化學阻抗譜呈現壓扁的半圓形容抗弧,表明鍍層腐蝕過程只有1個時間常數,且由電荷傳遞過程控制。

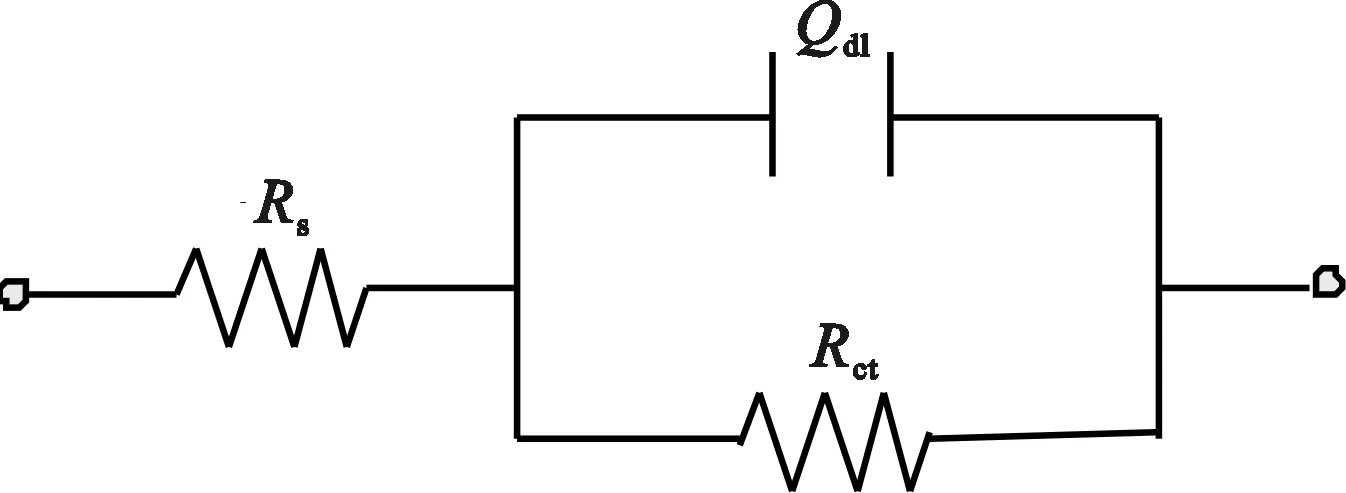

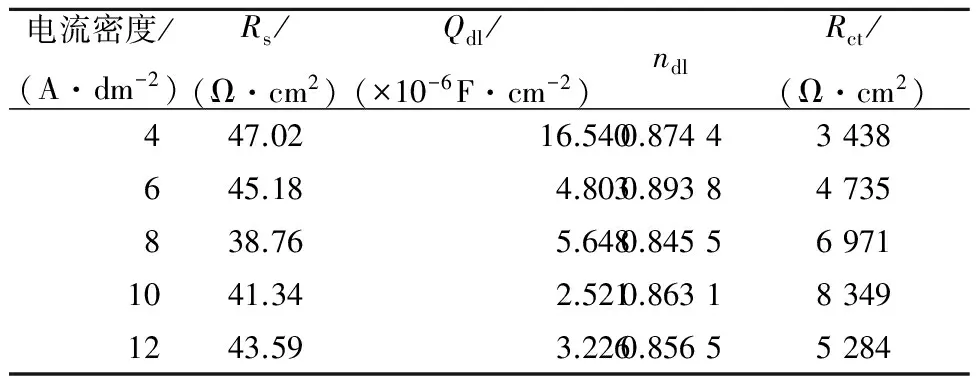

根據EIS譜圖特征建立相應的等效電路模型如圖7所示,其中,Rs和Rct分別為溶液電阻和電荷轉移電阻,Qdl為與雙電層電容相關的常相角元件,ndl為Qdl的彌散指數。利用Zsimpwin軟件對不同電流密度下的電化學阻抗譜數據進行擬合,得到等效電路中各元件的擬合參數,見表3。

圖7 等效電路模型

電流密度/(A·dm-2)Rs/(Ω·cm2)Qdl/(×10-6F·cm-2)ndlRct/(Ω·cm2)447.0216.5400.87443438645.184.8030.89384735838.765.6480.845569711041.342.5210.863183491243.593.2260.85655284

由表3看出:隨電流密度增大,電荷轉移電阻先增大后減小,表明鍍層耐蝕性先提高后降低;電流密度為10 A/dm2時,電荷轉移電阻Rct最大,鍍層耐蝕性最高。這與由Tafel曲線分析所得結果一致。

3 結論

電流密度對Sn-Ni-Mn鍍層有明顯影響,隨電流密度增大:鍍層中Sn、Ni質量分數降低,Mn質量分數升高;陰極電流效率逐漸降低;沉積速率先增大后降低;鍍層表面晶粒細化;鍍層耐蝕性先提高后降低。電流密度為10 A/dm2時,所得鍍層均勻細密,耐蝕性最好。

[1] 王秀民,王培,孫陽超,等.Q235鋼在模擬海洋大氣環境中的耐蝕性研究[J].表面技術,2015,44(11):104-111.

[2] 史艷華,梁平,王玉安,等.Q235和Q345鋼在模擬海水中的腐蝕行為[J].遼寧石油化工大學學報,2013,33(1):5-8.

[3] GAN Y,LI Y,LI H C.Experimental study on the local corrosion of low alloy steels in 3.5%NaCl[J].Corrosion Science,2001,43(3):397-411.

[4] 呂鏢,胡振峰,汪笑鶴,等.電流密度對鎳鍍層結構和性能的影響[J].中國表面工程,2013,26(4):66-71.

[5] 王永光,趙永武,陳廣,等.電流密度對脈沖鍍鎳鎢合金微觀形貌和性能的影響[J].電鍍與涂飾,2010,29(11):5-10.

[6] 韓嘯,陳吉,孫冬來,等.脈沖電流密度對Ni-W合金鍍層耐蝕性的影響[J].電鍍與環保,2014,34(4):26-29.

[7] 吳芳輝,諸榮孫.光亮錫鎳合金電沉積新工藝[J].腐蝕與防護,2006,27(5):251-254.

[8] 楊建明,朱獲,曲寧松,等.納米晶鎳錳合金的脈沖電鑄研究[J].中國機械工程,2003,14(22):1974-1977.

[9] 王瑞永,黃中省.影響鎳銅合金電鍍層成分的因素[J].電鍍與涂飾,2011,30(8):13-15.

[10] 鄒潔.氨基磺酸鹽鍍鎳的沉積速率與電流效率的研究[J].電鍍與環保,2013,33(6):12-14.

[11] 王金東,李穎,夏法鋒.脈沖電流密度對Ni-SiC鍍層微觀結構和顯微硬度的影響[J].功能材料,2014,45(18):96-97.