淺析氨法煙氣脫硫影響硫酸銨結晶粒度的因素

陳乾榮,陶小彬,陳 銘,肖 鈐

(貴州赤天化桐梓化工有限公司 貴州桐梓 563200)

氨法煙氣脫硫是實現尾氣二氧化硫資源化的一種工藝技術,因具有脫硫效率高、能耗低、無二次污染等特點,近年來在我國得到了快速的推廣和運用。

在氨法煙氣脫硫過程中,副產的大顆粒高品質的硫酸銨不僅使后系統分離、干燥、包裝、運輸等的操作和控制更加便捷,而且設備損耗和能耗也得到了降低,同時產品的經濟價值也得到了提升。然而受煤質、排煙溫度、工藝自身特點等因素的影響,導致副產的硫酸銨結晶粒度難以控制,如何獲得高品質大顆粒硫酸銨成為一大難題。

1 結晶工藝流程

氨法脫硫結晶一般分為利用煙氣熱量蒸發結晶和通過蒸汽加熱再冷卻飽和結晶2種工藝,前一種工藝在熱能耗和設備維護方面相對有優勢,而后一種工藝在硫酸銨粒度和產品質量控制方面較有優勢。現就煙氣加熱蒸發結晶工藝進行深入討論。

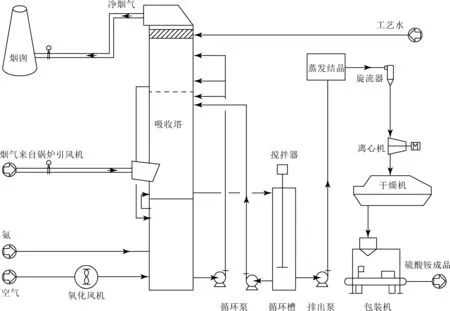

煙氣加熱蒸發結晶主要是將稀硫酸銨漿液與鍋爐排放的煙氣進行熱交換,加熱蒸發去除稀硫酸銨中多余的水,使其達到飽和后產生結晶的過程,其工藝流程如圖1所示。脫硫塔由氧化段、濃縮段和吸收段三部分組成,各段功能相互獨立而又互相聯系。近年來,考慮到設備的維護和操作的簡易化,很多工藝獨立設置氧化段,不再與吸收段和濃縮段直接連接,并取消外置的循環槽,但其工藝原理并無較大變化。

圖1 煙氣加熱蒸發結晶工藝流程

2 存在的問題及原因分析

煙氣加熱蒸發結晶工藝的結晶過程符合工業結晶相關理論,但將實驗室獲得的最適宜溫度、pH、攪拌速率、晶核投加量、投入有助晶核生長的添加劑等運用在氨法煙氣脫硫中,反而會打破系統平衡,無法取得理想的效果。與實驗室試驗相比,煙氣加熱蒸發結晶工藝具有以下特點。

2.1 雜質、離子富集的結晶環境

煙氣脫硫正常投運后,經蒸發積累,結晶母液中會形成大量的有機或無機雜質。以貴州某化工企業自備電廠氨法脫硫為例,該系統蒸發量(包括吸收段稀硫酸銨漿液和濃縮段硫酸銨飽和漿液的總蒸發量)在800~1 200 t/d,補水為水庫原水經處理凈化后的工業水,結晶母液中的雜質來源包括:水中的溶解鹽類,如鈣、鎂、鋁等離子及相應的酸根離子通過系統蒸發濃縮會不斷富集;煤粉在鍋爐中燃燒后,大量可溶性氣體進入脫硫塔;電除塵裝置未除去的粉塵及水中帶入的泥沙進入脫硫系統并不斷濃縮;系統腐蝕磨損產物及燃燒不完全的柴油進入脫硫塔。

水中溶解鹽及煙塵不會隨水蒸氣被帶出系統,而硫酸銨結晶是種較為純凈的分離方式,帶出的雜質量非常有限。煙氣脫硫裝置經1~2個月連續運行后,由于煙塵及不溶物的富集,使得結晶母液顏色越來越深。

圖2 結晶母液中總鐵和氯離子濃度

如圖2所示,自煙氣脫硫系統投運后,結晶母液中氯離子和總鐵濃度均會不斷升高直至達到平衡。因工藝差異及水質和煤質的影響,結晶母液中離子平衡濃度有所差異,上述貴州某企業結晶母液中氯離子的平衡質量濃度為20 000 mg/L,總鐵的平衡質量濃度為2 000 mg/L。此外,其他離子,如氟、硝酸根、鈣、鎂、銅、鉛等離子在結晶母液中的濃度均會隨著運行時間的延長而不斷升高,直至平衡。

結晶母液中的雜質離子一部分吸附在晶體表面,遮蓋了晶體表面的活性區域,造成晶體長大緩慢;一部分雜質離子對結晶產生選擇性吸附,形成畸形結晶;油污、煙塵及其他雜質還會造成結晶溶液黏度增大,影響晶核長大,產生大量晶核,而大量晶核的形成又進一步使溶液黏度增大,造成系統惡性循環;部分雜質離子,如三價鐵離子、三價鋁離子等在弱酸性或堿性條件下會形成螯合物等大分子物質,使得結晶松散而無法沉淀,形成“牛奶”狀膠態結晶,引發結晶崩潰、無法分離等問題;煤焦油或未完全燃燒的柴油會形成乳濁液附著在晶核上,阻礙晶核生長。

因此,雜質不僅影響硫酸銨晶型和晶體的長大,還造成生成硫酸銨結晶速率小于產生的飽和度,打破固液平衡,使得飽和度不斷增大而形成大量晶核,從而影響結晶粒度和后系統的運行。

此外,二價鐵離子、氯離子、氟離子、硝酸根離子等會滲透進入防腐層、泵體、管道、閥門等設備內,產生電化學腐蝕,進一步引入雜質。

當然,不是所有雜質都會影響結晶。實踐證明,在結晶母液達到飽和前,質量分數1%~2%的煙灰(煤粉爐停運電除塵裝置后的煤灰)進入系統后,不但不會影響結晶,反而有助于晶體長大。這是由于煤粉在燃燒過程中形成大量孔隙,巨大的比表面積在母液中能吸附大量雜質,同時母液飽和后又會被作為晶核降低飽和度,使得晶體不斷長大,最后隨出料被帶出系統。但煙灰的存在會影響硫酸銨結晶的色度,造成產品質量下降。

總的來說,雜質的存在是氨法脫硫蒸發結晶過程不可避免的,也難以控制和排除,是造成硫酸銨結晶過程難以控制的關鍵因素。

2.2 結晶過程的特殊性

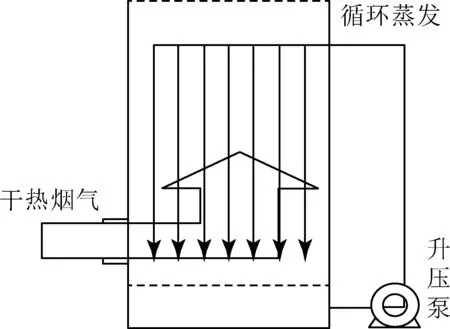

煙氣加熱蒸發結晶工藝具有其特殊性。如圖3所示,熱煙氣從下而上,結晶母液從上而下,從而形成對流,并在對流過程中進行熱量交換,帶走噴淋下的結晶母液中的部分水分,使整個循環液達到飽和值。當系統母液達到飽和后,結晶母液在下降過程中形成結晶。結晶通過不斷循環在噴淋過程中不斷成長,形成具有一定固體硫酸銨結晶含量的硫酸銨結晶母液。當固體含量與總母液體積比達到一定值(如體積分數30%左右)時,即可開啟后系統生產硫酸銨。

圖3 煙氣加熱蒸發結晶工藝過程

由此可見,晶核的形成和晶體的生長大部分是在噴淋下降過程中實現的,適宜的氣液比、煙氣溫度、霧化效果是控制母液飽和度,進而控制硫酸銨結晶顆粒粒度的關鍵。

降低循環量以增大氣液比可以誘發晶核的形成,煙氣溫度過低則結晶顆粒大、蒸發量低,煙氣溫度高則結晶顆粒變細、蒸發量大,增加噴頭后循環量增大而使結晶顆粒變大等,均與該特定蒸發結晶工藝有關。

如圖1所示的攪拌器,其攪拌均勻程度也與結晶粒度有關。過大的攪拌速率使得容器中形成的結晶懸浮均勻,不利于晶體二次成長;攪拌速率過低又會使得結晶沉降,影響晶體二次成長。只有適宜的攪拌速率,使得晶體緩慢沉降并均勻分層,才有助于晶體二次成長。吸收塔內氣流上升的均勻程度和適宜的噴淋分布同樣會影響局部噴淋結晶母液的過飽和度,從而影響結晶粒度。

2.3 母液pH及亞硫酸銨含量控制困難

由工藝特點可知,結晶母液直接洗滌煙氣進行熱交換,煤燃燒產生的酸性氣體部分溶解于母液中后,造成結晶母液pH呈酸性。實踐證明,pH在2.0~3.5范圍內的結晶效果是最好的。當在吸收過程中氧化不及時,過多的亞硫酸銨、亞硫酸氫銨進入結晶母液中便會形成“粥狀”結晶。氧化段加氨量增大,使得在補充氧化段漿液過程中有大量氨進入結晶母液中,則在濃縮結晶過程中也會發生二氧化硫的吸收,此時若氧化不及時,就會造成大量亞硫酸鹽進入結晶母液中,使得pH增大、結晶過程惡化。

此外,pH增大后,會使結晶母液中三價鐵離子和鋁離子生成膠體,惡化結晶過程。硫的不完全燃燒或者含有硫化氫氣體的尾氣進入脫硫系統后,經過一系列反應也會形成雜質硫代硫酸銨,使得pH增大,導致結晶過程惡化。

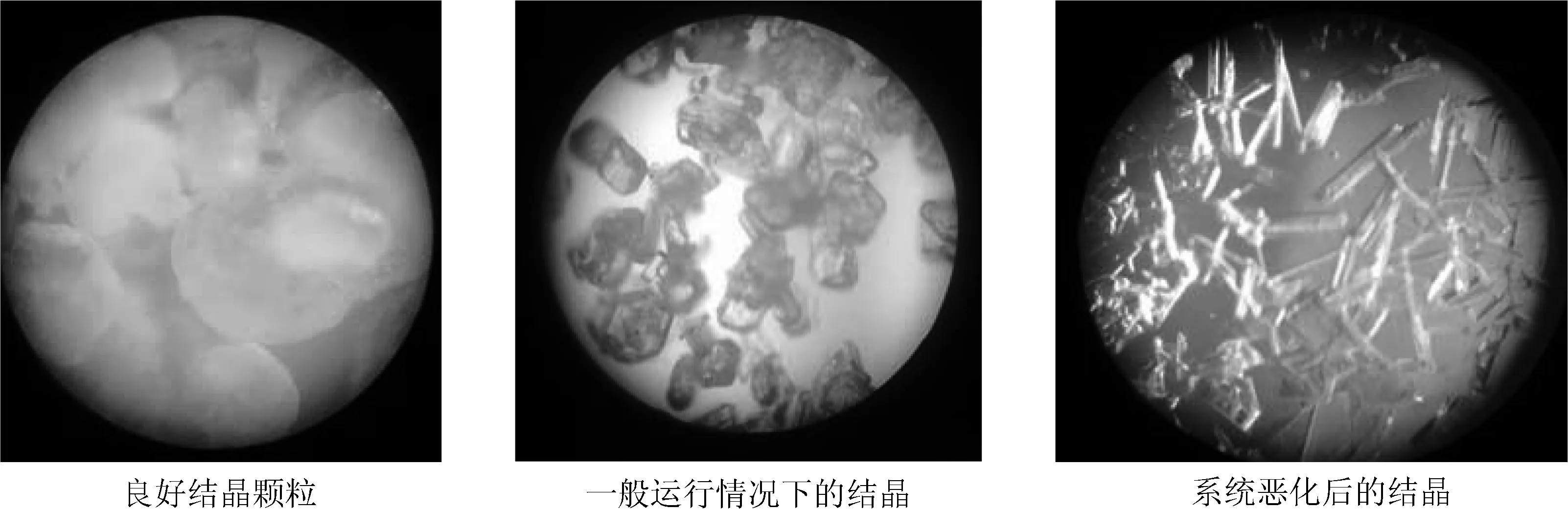

pH是通過氧化段補充料液進行控制,而煤種含硫量變化、加氨量與系統不匹配等均會造成氧化段pH波動。通過直接向結晶母液加氨可以調整pH,調整后雖然在合適的結晶pH下,但母液中部分物質已經發生變化,所以結晶效果仍然不理想。不同運行條件下產生的硫酸銨結晶如圖4所示。

圖4 顯微鏡下同倍數放大后的硫酸銨結晶

3 改進思路及應對措施

煙氣加熱蒸發結晶解決了吸收問題,然而結晶過程卻難以控制,吸收后的漿液一旦無法通過出料達到平衡,系統漿液便會越積越多,直至“撐死”系統,高硫和高氨氮含量的脫硫廢液直接排放會造成環保事故,即使采用微生物處理也很難降解且易造成活性污泥中毒。所以,如何解決煙氣加熱蒸發結晶中存在的問題,成為裝置長周期高負荷運行最大的阻礙,其改進思路如下。

3.1 內部解決方案

通過優化控制找到適宜的入塔煙氣溫度,一般控制在120~150 ℃,燃煤含硫量高時可以適當提高入塔煙氣溫度以增大蒸發量,以保證系統出料平衡;若采用含硫量低的煤種,可以適度降低入塔煙氣溫度,獲得較低的飽和度以生產大顆粒硫酸銨。通過試驗找到適合自身工藝的煤種,便于系統匹配出料,不至于造成氧化段高pH運行而使系統紊亂。通過運行找到合適的循環量,以便在保證硫酸銨結晶的前提下降低系統能耗。通過運行找到適合的噴淋量,保證足夠的氣液比。通過運行適當調整煙氣入口角度,保證煙氣在塔內均勻分布,減少因偏流引起的部分噴淋區飽和度過高的問題。通過程序控制,優化塔壁沖洗水頻率、補液時間和頻率,維持系統穩定運行。

3.2 塔外解決方案

內部解決方案的目的是盡可能減少結晶事故的發生,以維持系統正常穩定運行。但操作控制不當或鍋爐加減負荷及煤種變化,仍有可能造成系統結晶紊亂,使得后系統旋流器、離心機無法正常出料,此時可通過置換系統或塔外結晶以保證吸收的二氧化硫順利轉化為硫酸銨,避免系統停運。

(1)通過運行塔外結晶器,如BTD塔外結晶器、DWDTB結晶器等,消耗無法正常出料的結晶母液,解決離子、雜質富集等問題。

(2)通過增設塔外飽和結晶系統消耗煙氣加熱蒸發結晶無法正常出料的料液。飽和結晶是通過急劇加熱形成高溫過飽和漿液,然后通過急劇冷卻形成過冷卻結晶。與蒸發結晶工藝相比,飽和結晶工藝控制方便、適應性強,但能耗較高,操作要求嚴格。

(3)在條件允許的情況下,可建設復合肥生產裝置或向其他復合肥生產企業輸送料漿。貴州某化工企業通過將結晶母液濃縮至一定固含量后直接由管道輸送至磷酸銨造粒車間,在保證磷、氮指標合格的前提下生產磷酸銨,帶走系統中的雜質及硫酸銨。該方案甚至可取消硫酸銨生產的后系統,運行十分便利。

(4)將硫酸銨母液通過閃蒸造粒直接生產硫酸銨,解決結晶難以控制及離子富集問題,將系統中的雜質和離子通過閃蒸造粒直接由硫酸銨產品或者乏氣帶出系統。目前該技術已經開始得到研究,據說貴州某企業已經攻克該技術難題并得到實際運用,使氨法煙氣脫硫操作得以簡化。