循環流化床鍋爐長周期運行優化總結

趙 雷,杜 霞

(河南龍宇煤化工有限公司 河南永城 476600)

河南龍宇煤化工有限公司500 kt/a甲醇裝置配套有3臺130 t/h循環流化床鍋爐,其型號為CG-130/9.81-MX9。該鍋爐自投運以來,出現的主要問題有:①高溫密相區上部水冷壁管多次發生爆管,每次爆管后的檢修時間在7 d以上;②返料器經常發生堵塞和結焦;③鍋爐風壓波動幅度大(10~17 kPa),最高達20 kPa,造成鍋爐本體晃動,存在非常大的安全隱患,因此造成2次滅火停爐事故。改造前,循環流化床鍋爐最長連續運行時間僅為125 d,最高運行負荷只有120 t/h。

為實現循環流化床鍋爐的長周期運行,開展了技術改造和運行工況優化(主要對1#鍋爐進行改造):①采用防磨噴涂和導流板等改造措施,有效減輕物料對水冷壁的磨損,解決循環流化床鍋爐運行中水冷壁受熱面磨損的問題;②用布風板代替原來的管式配風形式,解決返料器結焦和堵塞問題,提高返料器運行的穩定性;③優化配煤比,在降低燃料成本的同時,提高入爐煤指標,延長循環流化床鍋爐的運行周期。

1 優化改造內容及效果

1.1 鍋爐水冷壁防磨改造

鍋爐水冷壁因長期處于硫化腐蝕、高溫氧化和粒子沖刷的環境中,工作環境十分惡劣。為解決磨損腐蝕失效問題,采用超音速電弧噴涂技術在1#鍋爐的水冷壁表面噴涂合金材料。

水冷壁磨損嚴重的另一個區域在爐膛下部耐火材料與水冷壁交界處以及衛燃帶與水冷壁交界處。經查閱相關資料可知,交界區域沿壁面向下流動的固體物料與爐內向上流動的固體物料運動方向相反,局部容易產生渦流,沿壁面向下流動的固體物料在交界區域產生流動方向的改變,從而對水冷壁管產生沖刷。為此,盡量減小耐火材料擱臺的尺寸,并在磨損區受熱面管壁上增加表面堆焊層;同時為了減少流體轉向時產生的局部渦流對水冷壁的摩擦,在水冷壁上設置了導流板。

上述改造實施后,1#鍋爐連續運行212 d停爐檢查,防磨噴涂層無明顯脫落,水冷壁未見磨損;連續運行238 d后再次檢查,防磨噴涂層依然完好,水冷壁管未見磨損,證明防磨噴涂和設置導流板對減輕水冷壁磨損、延長鍋爐水冷壁使用壽命有很大作用。

1.2 返料器結構改造

1.2.1 改造前存在的問題

1#鍋爐返料松動風采用配風管結構形式,13~20 kPa的一次冷風自配風管小風口送出,呈W形反吹出形成返料風,將循環物料流化后送入爐膛。由于返料溫度為(900±40) ℃,該結構形式的返料風管在運行中長期處于高溫環境下,配風管母管端固定在澆注料內,盲板端并無任何固定措施,配風管容易出現彎曲變形,使循環物料出現返料不均、流量不穩定的現象,最終造成返料堵塞、大量返料進入爐膛風機引發喘振等停爐事故。每次停爐后進入返料器內檢查,均發現返料放灰中結塊較大,風管高溫蠕變現象比較明顯,局部甚至出現開焊和斷裂脫落現象。

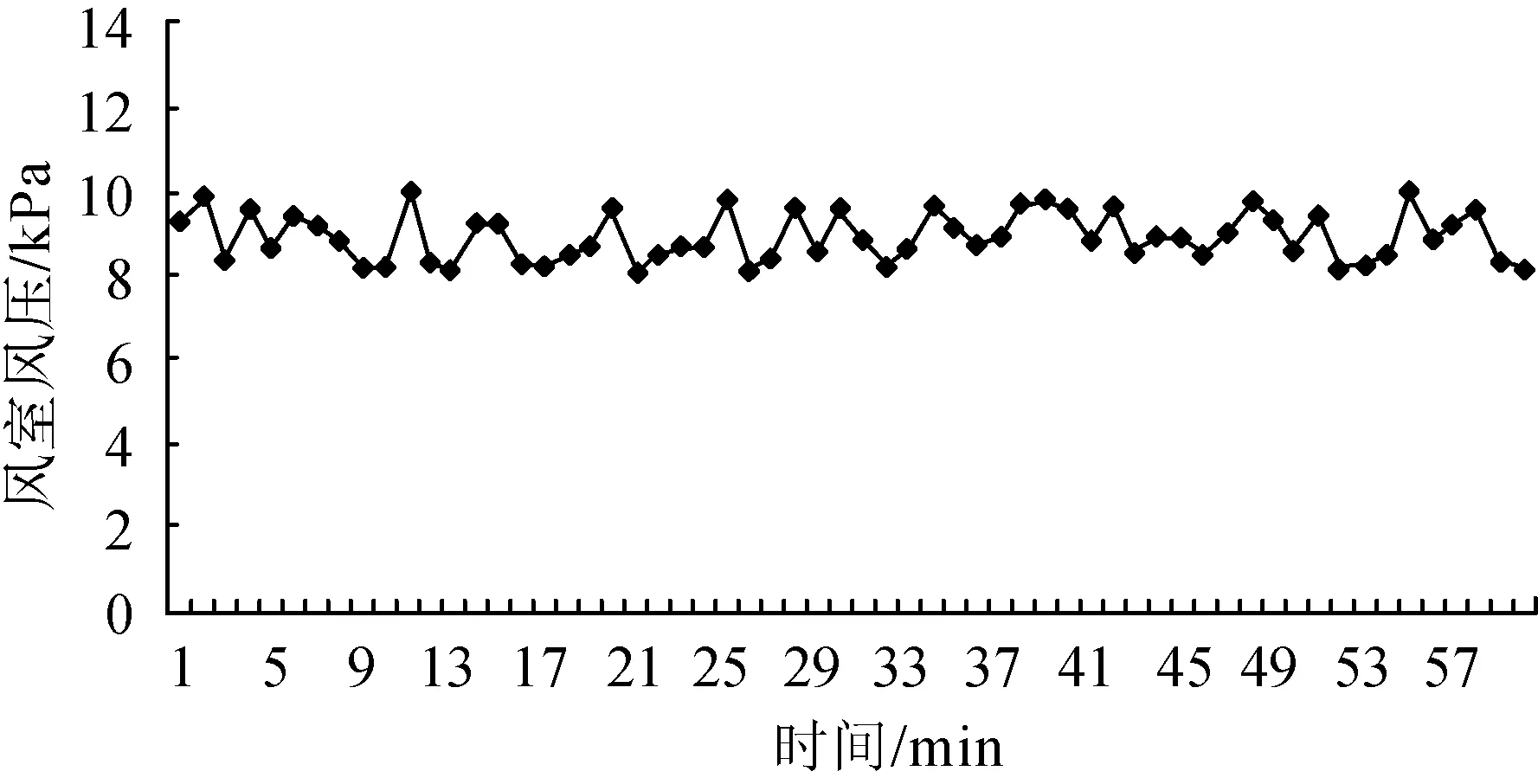

改造前,1#鍋爐負荷達到115 t/h時,鍋爐風室風壓波動范圍6~7 kPa(圖1),返料溫度波動范圍50~70 ℃,返料風壓波動范圍2~5 kPa,蒸發量波動幅度最大可達10 t/h。由于返料量不穩定導致鍋爐本體晃動幅度較大,爐頂止晃裝置多次變形。

圖1 改造前風室風壓波動曲線

1.2.2 改造措施

將配風管式布風裝置改為風室布風裝置,主要措施是在返料裝置的底部增設布風風室,返料箱采用U形自鎖結構,并在返料區布置大孔風帽、松動區布置小孔風帽,確保無流化死區,以解決布風管因長時間高溫狀態下沖刷磨損而導致的各種故障。

改造后,1#鍋爐運行穩定,鍋爐蒸發量達到130 t/h時,鍋爐風室風壓波動量<1 kPa(圖2),返料溫度和返料風壓基本穩定,鍋爐本體無明顯晃動感。連續運行238 d停爐檢查,返料放灰無結塊,說明物料在返料器中流動性良好。

圖2 改造后風室風壓波動曲線

2 鍋爐燃煤摻配比的優化

在保證鍋爐運行效率的基礎上,降低燃煤消耗是降低生產成本的有效措施之一。由于鍋爐對燃料具有較好的適應性,為此開展了摻燒劣質煤和煤矸石的研究,并取得了一定的效果。

2.1 控制入爐煤熱值

循環流化床鍋爐設計燃燒熱值23 022 kJ/kg(5 500 kcal/kg)的優質動力煤,為了避免加入大量的煤矸石而使鍋爐的各項參數不易控制和爐內部件磨損加劇,煤矸石摻入量以每5 d入爐煤熱值降低約837 kJ/kg(200 kcal/kg)逐步調整。經近1個月的調整,煤矸石摻配質量分數達20%,將入爐煤熱值控制在18 836~20 092 kJ/kg(4 500~4 800 kcal/kg),鍋爐燃燒工況穩定。

2.2 控制入爐燃煤粒度

入爐煤粒度大,對鍋爐的影響體現在:鍋爐床溫升高,提升負荷困難;風量大,鍋爐磨損嚴重;電耗增加;鍋爐溫度分布不均勻,熱效率低;排渣困難。而入爐煤粒度太小,對循環流化床鍋爐的影響也比較大。考慮到摻燒煤矸石很難出現大量的超細顆粒,主要控制入爐煤的粒度不超過設計入爐燃料的粒度。為此,增設了1臺顎式破碎機用于煤矸石的初步破碎,同時通過調整雙輥破碎機的齒板間隙,最終控制入爐煤的粒度滿足設計需求。

2.3 控制水分含量

由于循環流化床鍋爐用煤主要為水洗末原煤,來煤中水分含量較高,不利于鍋爐燃燒。為此,充分利用干煤棚內的2個抓斗進行配煤,配煤比例精確、摻配均勻,有效控制入爐煤含外水質量分數低于8%,保證上煤順暢、不堵煤。

3 效益分析

通過對1#鍋爐的改造,鍋爐的穩定性及運行效率得到大幅提升。

(1)鍋爐穩定運行負荷由120 t/h提高至130 t/h,產汽量提高10 t/h,可多發電3 000 kW。按發電利潤0.02元/(kW·h)、年運行6 000 h計,單臺鍋爐每年可增加利潤近36萬元。

(2)循環流化床鍋爐飛灰含碳質量分數平均值由11.9%降至7.8%,按1臺鍋爐產灰量9 t/h、標煤價格600元/t計,年可節約標煤約2 214 t,節省費用近133萬元。

(3)改造后,每年可減少返料風管的更換近6次,節省費用約7萬元。

4 結語

采用防磨噴涂技術和設置導流板后,有效緩解了水冷壁的磨損問題;采用風帽式布風裝置有效克服了狼牙棒式布風裝置的缺點,保障返料器運行的穩定性,提高了鍋爐的運行負荷;鍋爐實現配煤方式運行,可有效降低燃料成本。上述改造措施的實施,有效延長了循環流化床鍋爐的運行周期。