針對沖裁模切邊飛屑的原因分析及控制措施

文/周發友·長安福特汽車有限公司

現有汽車制造企業沖壓生產線大都是采用全封閉式自動化生產線,板料經過拉延-整形-修邊沖孔工序后由機械手抓出模具放到生產線尾傳送帶上,然后由操作者直接裝箱。目前的壓機生產產能EO(小時產能)在900件/小時以上,這就要求模具修邊過程中不能出現飛屑;如果出現飛屑,飛屑會在壓機動作和零件抓取過程中被帶入模具型面,然后對零件表面造成壓傷,飛屑壓傷不僅會影響產品外觀質量、增加返修成本,而且會嚴重降低生產效率。排除壓機設備、模具穩定性、工序排布等因素外,如何消除切邊過程中產生飛屑是困擾每個沖壓企業的難題。

問題現狀

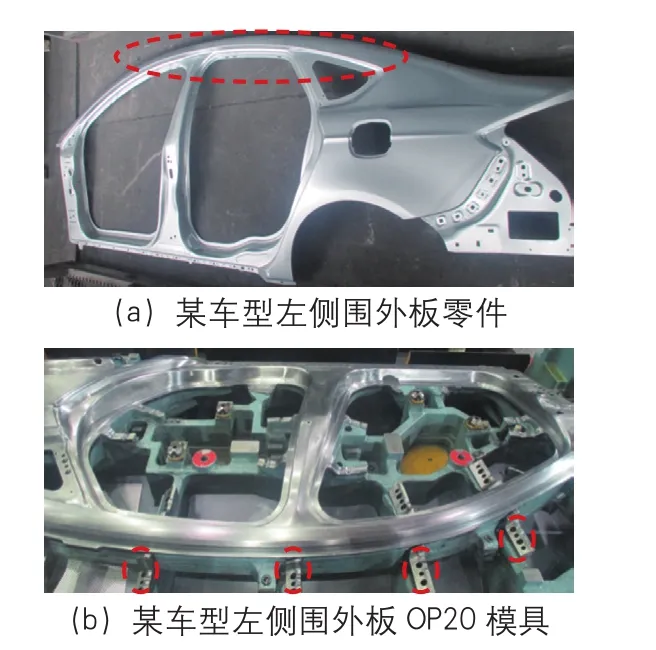

某車型左側圍外板由于飛屑嚴重影響模具停機時間,增加了返修成本,嚴重降低生產效率,飛屑產生部位如圖1所示。

飛屑產生的原因分析及要因確定

⑴針對切邊飛屑產生問題,從以下幾個方面進行了調查及分析。

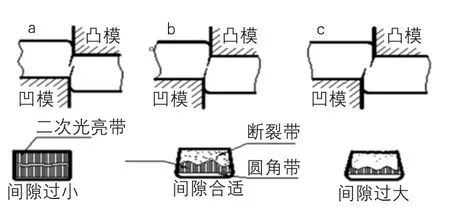

1)刃口間隙檢查:側圍外板材料是純鋅熱鍍鋅板CR405,料厚為0.7mm,觀察廢料切邊斷面光亮帶達到b狀態(見圖2),無毛刺產生,確定刀口間隙為合理間隙。

2)刀口垂直度檢查:通過采用直角尺透光法檢測上下刀口垂直度都在合理范圍內,采用蘭丹著色檢查刀口垂直度無問題。

3)刃口鈍角和局部缺損檢查:通過目視檢查刀口無鈍、圓角,刀口崩缺、插黑拉傷存在。

4)制件與模具型面符形檢測:采用零件下表面涂上蘭丹后和凸模貼合顯點檢測,零件和凸模型面、刀口形狀相吻合貼合良好。

5)廢料切邊后二次切削檢查:通過將模具裝上試模壓機,采用逐步降低工作高度的方式,發現廢料在切斷過程中會產生二次剪切而出現飛屑。

圖1 飛屑產生部位圖示

圖2 飛屑產生原因圖

⑵通過以上調查分析,總結出飛屑產生主要原因。

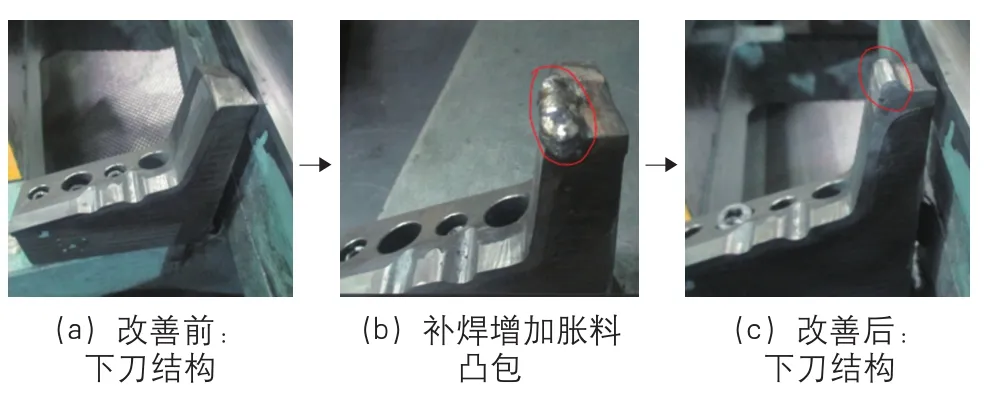

如圖3所示,在廢料刀布置的位置,上模相鄰刃口存在段差,在同一點存在兩塊上模切邊刃口先后切入的情況,先切入的刀塊刀尖對零件有刺破現象,會產生撕裂性的毛刺,產生的毛刺在剪切繼續進行過程中被后切入刀口進行二次剪切、刮落,從而形成飛屑。要減少飛屑產生就要避免廢料的二次切斷。

吸料式廢料刀整改方案制定及實施

吸料式廢料刀是通過改變廢料刀的形狀在廢料刀上、下刀上增加脹料形狀使板料在主刀口切斷的瞬間向外脫離刀口從而避免飛屑的產生。實施步驟如下:

圖3 上下刀結構圖

圖4 下刀改善過程圖

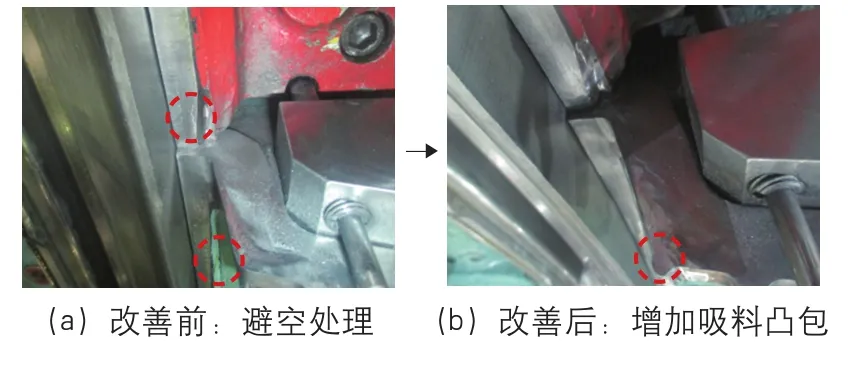

圖5 上刀改善過程圖

圖6 上下模廢料刀整改前后對比

⑴在下模廢料刀靠外邊緣處增加吸料凸包,主要作用是讓板料在凸包上先接觸,讓板料有支點。通過測試,凸包高度2~5mm內都可以,具體以需要增加的凸包到主刀口距離長短而定。在下刀刀尖和主刀口側壁留出2mm左右間隙,其作用是讓產生的飛屑能掉落,不會堆積在刀口上,通過測試,間隙超過2mm后廢料向外移動量不夠,會存在廢料卡在間隙內切不斷的情況。下刀改善過程如圖4所示。

⑵下模增加脹料凸包后上模對應部位要打磨避空處理,不然模具刀口會存在干涉,經此改變后通過試切廢料飛屑有所減少,存在廢料切斷后向外移動量不夠的情況,仍有二次切削存在,需要在上刀最先和板料接觸點增加一個凸起造型(圖5),讓廢料在被主刀口切斷后未與廢料刀口接觸前向外移動再切斷,從而解決廢料二次切削。

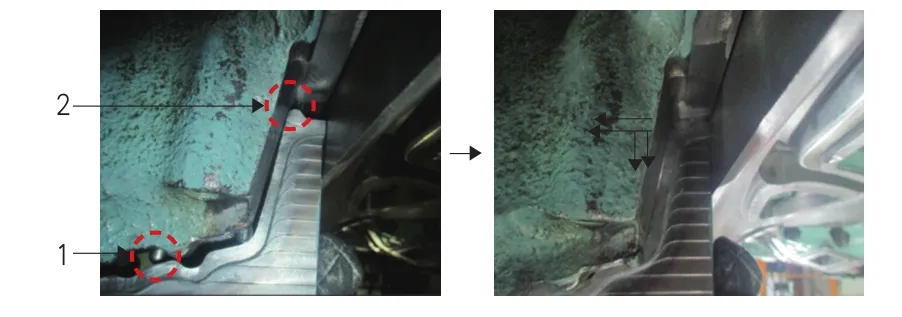

上下模廢料刀整改后情況見圖6,上下刀口剛接觸情況:1處為廢料先接觸部位,2處起到支撐廢料作用。上下刀口閉合情況:上刀在繼續向下運行中板料向外移動再切斷,箭頭所指方向為板料運行方向。

整改效果

某車型左側圍外板通過吸料式廢料刀的整改,切邊飛屑明顯降低,停機時間從48.5分鐘/千沖次降到6.8分鐘/千沖次,達到了預期效果,生產效率得到提高。將該技術在其他車型上實施也達到了很好的效果。

結束語

綜上所述,經過在工作中不斷的實踐,不斷的總結以及知識的積累,使自己對沖壓模切邊產生飛屑的關鍵因素得到深入的認識,采用收縮式廢料刀的方法使生產中飛屑壓傷問題得到了很好的控制,從而提高產品生產的合格率,降低了企業生產成本。隨著科技的發展,對模具精度的要求越來越高,我們只有不斷的學習、不斷提高、不斷總結才能使自己的技術不斷進步,在解決問題過程中勇于改進、創新,才能為國家汽車工業發展做出貢獻。