空心穩(wěn)定桿的優(yōu)化設計

王偉,王海艷,熊朝恩

(1.一汽技術中心輕型車部底盤設計室,吉林 長春 130011;2.一汽技術中心JC越野車研究所,吉林 長春 130011)

前言

為提高汽車的操作穩(wěn)定性,同時也可以改善汽車的乘坐舒適性,穩(wěn)定桿被廣泛應用于汽車懸架系統(tǒng)。根據(jù)穩(wěn)定桿在實際工作中的受力特點,可將其設計為空心穩(wěn)定桿,獲得30%~45%的降重效果,因此空心穩(wěn)定桿成為目前穩(wěn)定桿領域的研究熱點[1]。本文綜合考慮各種因素,利用能量法給出空心穩(wěn)定桿側傾角剛度、各截面應力計算公式和最大第三強度理論相當應力(以下簡稱相當應力)的橫截面位置,詳細介紹了空心穩(wěn)定桿各設計參數(shù)對其性能的影響。最后在保證空心穩(wěn)定桿設計指標、強度等要求下,以質量最小為目標,以空心穩(wěn)定桿結構及安裝參數(shù)為設計變量,建立其優(yōu)化設計模型,并利用MATLAB軟件完成了對空心穩(wěn)定桿的優(yōu)化設計。

1 空心穩(wěn)定桿設計計算

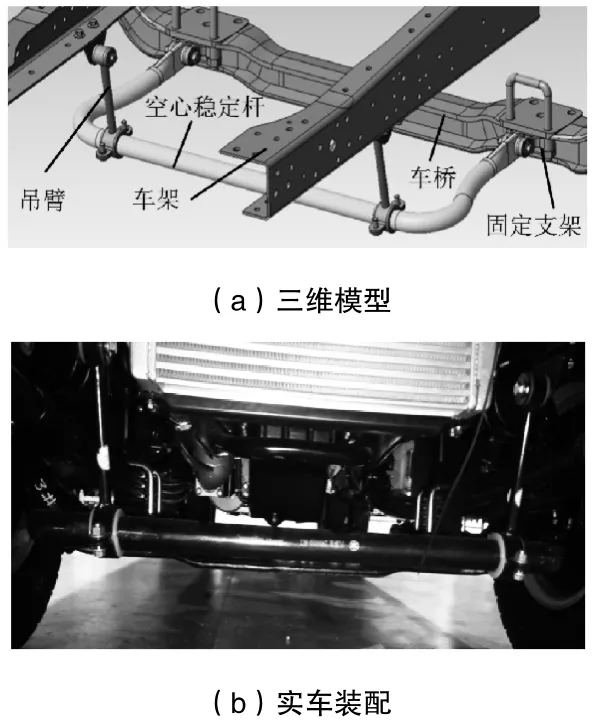

在多數(shù)汽車上,空心穩(wěn)定桿中部的兩端自由地支承在兩個橡膠套筒內,而套筒則固定在車架上。空心穩(wěn)定桿兩側縱向部分的末端通過支桿與懸架下擺臂上的彈簧支座相連[3]。在非獨立懸架系統(tǒng)中,也有將空心穩(wěn)定桿中部通過吊臂總成與車架相連,縱向部分的末端通過固定支架與車橋相連。某實際輕型商用車前懸架的空心穩(wěn)定桿系統(tǒng)就采用了這種連接方式,如圖1所示。

圖1 某輕型商用車前空心穩(wěn)定桿系統(tǒng)

對于輕型商用車來說,車輪側傾角剛度要遠大于彈性元件和穩(wěn)定桿的角剛度,故橋的轉角較小;另一方面,橋中部豎直方向變形很小。由于對稱性,穩(wěn)定桿中部相對于橋中部無變形、無轉角,于是穩(wěn)定桿中部可簡化為固定端。截取空心穩(wěn)定桿一半加以討論,建立其數(shù)學模型如圖2所示(在此未考慮穩(wěn)定桿為避免和其他零件干涉而形成的彎曲部分)。

圖2 空心穩(wěn)定桿數(shù)學模型

在圖2中,A為端點,在該點通過穩(wěn)定桿吊臂與車身相連,AB段為直線段,BC段為圓弧,D點為穩(wěn)定桿與吊臂的連接點,中點E為固定端。d、l1、l2、l3、l4、R為穩(wěn)定桿設計參數(shù),其中l(wèi)3為穩(wěn)定桿的安裝參數(shù),其他為穩(wěn)定桿結構參數(shù)。

圖中部分參數(shù)可表示為:l5= l1-l2,

1.1 空心穩(wěn)定桿側傾角剛度

AB 段:PAB(x)=P,MAB(x)=P·x,MxAB(x)=0,(0≦x≦l0);

BC 段:PBC(θ)=P,(0﹤θ≦β)有

CD段:PCD(x)=P,MCD(x)=Px,MxCD(x)=Pl4

DE 段:PDE(x)=P- Pd,當MDE(x)=P(l1- l3)+ (P-Pd)x,MxDE(x)=Pl4;

上式中,PAB、PBC、PCD、PDE依次為各段的剪力;MAB、MBC、MCD、MDE依次為各段的彎矩,MxAB、MxBC、MxCD、MxDE依次為各段的扭矩,根據(jù)克拉貝依隆原理[2-3],有:

取P=1時,對上式整理得:

式中,f為穩(wěn)定桿端點A處在單位載荷P作用下的垂直位移;E為抗彎剛度;I為截面慣性矩;μ為泊松比。

由公式(1)可得到穩(wěn)定桿的線剛度為 1/f,則穩(wěn)定桿的側傾角剛度可以表示為:

1.2 空心穩(wěn)定桿應力及危險截面位置

按照圖2所示的受力情況,對穩(wěn)定桿進行應力分析,其各截面所受的最大應力可以表示為:

式中,M、Mx、P分別為各截面的彎矩、扭矩和剪力,W、WP、A分別為各截面處的抗彎截面系數(shù)、抗扭截面系數(shù)及面積,σ、τ1、τ2為各截面M、Mx、P所產生的最大應力。通過式(3)可以計算出穩(wěn)定桿各段各截面所受的最大正、切應力。

穩(wěn)定桿工作時的危險截面有可能在BC段或者D點,對于危險截面有,故可以忽略τ2的影響。下面按照第三強度理論(最大切應力理論)求解穩(wěn)定桿危險截面位置:

BC段任意點的相當應力為:

由式(4)和式(6)可以確定得到穩(wěn)定桿危險點位置及其最大相當應力為:

穩(wěn)定桿的強度條件可以表示為:

式中,σs為材料的屈服極限,ns為許用安全系數(shù)。

空心穩(wěn)定桿質量是穩(wěn)定桿重要的經濟性指標,在此給出穩(wěn)定桿的質量計算公式為:

式中,d1為空心穩(wěn)定桿內徑,ρ為密度。

通過上述計算分析,完成了空心穩(wěn)定桿側傾角剛度、任意截面最大應力的計算,同時按照第三強度理論給出了空心穩(wěn)定桿的危險截面位置。

1 設計參數(shù)對側傾角剛度、最大相當應力和質量的影響

已知某一空心穩(wěn)定桿設計尺寸為:d=36mm,d1=20mm,l1=l2=435mm,l3=340mm,l4=220mm,R=40mm,車身轉角φr=5°。依次將d、l1、l2、l3、l4、R作為變量,求解出各變量對側傾角剛度、最大相當應力和質量的百分比靈敏度為:

圖3 各設計參數(shù)對穩(wěn)定桿側傾角剛度的影響

式中,xi0(i=1,2…,6)為各參數(shù)的初始值,△xi為各參數(shù)的變化值;ki0、σi0、mi0分別為各參數(shù)初始值對應的角剛度、最大相當應力及質量;△xi0、△σi0、△mi0分別為各參數(shù)對應的角剛度、最大相當應力和質量的變化值。以各靈敏度的分母、分子分別作為橫、縱坐標,繪制圖形,結果如圖3、圖4和圖5所示。

圖4 各設計參數(shù)對穩(wěn)定桿最大相當應力的影響

圖5 各設計參數(shù)對穩(wěn)定桿質量的影響

從圖3可以看出,各設計參數(shù)對側傾角剛度影響從大到小依次為:d、l4、l1、l3、R;從圖4可以看出,各設計參數(shù)對最大相當應力影響從大到小依次為:l4、l1、d、l2、l3、R;從圖5可以看出,l3不影響穩(wěn)定桿質量,R對穩(wěn)定桿質量的影響非常小,其余設計參數(shù)對質量影響從大到小依次為:d、l2、l4、l1。綜合分析上述結果,會發(fā)現(xiàn)增大穩(wěn)定桿直徑d可以明顯提高側傾角剛度,但會導致質量增加較多;減小l4也會明顯增加側傾角剛度,也會導致最大相當應力增大明顯;l1的取值大小對側傾角剛度、最大相當應力影響明顯;增加l3會使側傾角剛度增加,最大相當應力減小,同時不會導致質量增加。總之,認知穩(wěn)定桿各設計參數(shù)對其性能的影響,

對合理設計穩(wěn)定桿具有重要的指導意義。

2 優(yōu)化設計

關于空心穩(wěn)定桿的優(yōu)化設計,首先,要保證與操縱穩(wěn)定性直接相關的設計指標,即側傾角剛度;其次,空心穩(wěn)定桿的設計必須滿足強度要求;第三,應盡量減輕空心穩(wěn)定桿的質量,提高其經濟性[4-5]。為此提出穩(wěn)定桿的優(yōu)化設計目標:在滿足布置空間要求、強度條件、側傾角剛度期望值的前提下,設計出質量最小的空心穩(wěn)定桿。

定義空心穩(wěn)定桿優(yōu)化設計變量為:

式中,d、l1、l2、l3、l4、R與圖2中的穩(wěn)定桿設計參數(shù)相一致。

定義優(yōu)化設計的目標函數(shù)為:

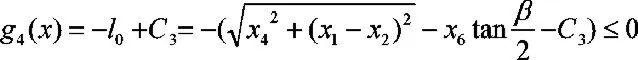

優(yōu)化設計的約束條件要充分考慮到空心穩(wěn)定桿的布置空間、剛度、強度、制造工藝及相關零件強度等方面的要求,因此建立下列約束方程為:

(a)為避免空心穩(wěn)定桿下支架內襯套與穩(wěn)定桿圓角部分發(fā)生干涉,有約束方程:

式中,C0為穩(wěn)定桿下支架孔內襯套長度。

(b)穩(wěn)定桿端部與吊臂相連,吊臂上端與上支架相連,為了減小上支架所受的彎曲應力,同時避免吊臂與彈性元件干涉,當穩(wěn)定桿端部在車架外側時要求穩(wěn)定桿端部距車架外側面不能大于C1,有約束方程:

式中,C2為車架外寬,C1為支架懸臂長度,C1越大,則支架應設計得越龐大。

(c)穩(wěn)定桿支架位于車架內側時,穩(wěn)定桿上支架距車架外側的懸臂不能大于C1′,有約束方程:

式中, C1′為支架在車架內側時支架懸臂長度。

(d)穩(wěn)定桿端部打孔,通過連接件與吊臂相連,所以要求端部部分不能為圓弧,必須為直線。有約束方程:

式中,C3為一常數(shù),要求該常數(shù)能保證裝配時夾具不與穩(wěn)定桿干涉。

(e)穩(wěn)定桿原材料為棒料或者管料,在彎曲成型時圓弧外部受拉,內側受壓,為了避免成型時形成較大的內應力,對半徑與直徑比值提出下限值,有約束方程:

式中,C4為半徑與直徑之比,一般要求大于1.5。

(f)對于穩(wěn)定桿側傾角剛度期望值K及其允許誤差Ke,有約束方程:

(g)按照穩(wěn)定桿的強度要求,最大第三相當應力應小于材料的許用應力,有強度約束方程:

(h)要求圖2中襯套安裝位置D點受力不能太大,否則會削弱襯套的使用壽命,有約束方程:

式中, C5為襯套受力限值。

(i)要求所有設計參數(shù)都大于0,有:

由以上分析可以看出,空心穩(wěn)定桿優(yōu)化設計可以看成是一個6維,9個不等式約束,以質量最小為目標函數(shù)的單目標非線性規(guī)劃問題。

2 利用MATLAB進行優(yōu)化計算

利用MATLAB軟件優(yōu)化工具箱的fmincon()函數(shù),對優(yōu)化設計模型進行求解。一共建立3個M文件,分別為目標函數(shù)文件、約束函數(shù)文件和原本文件。

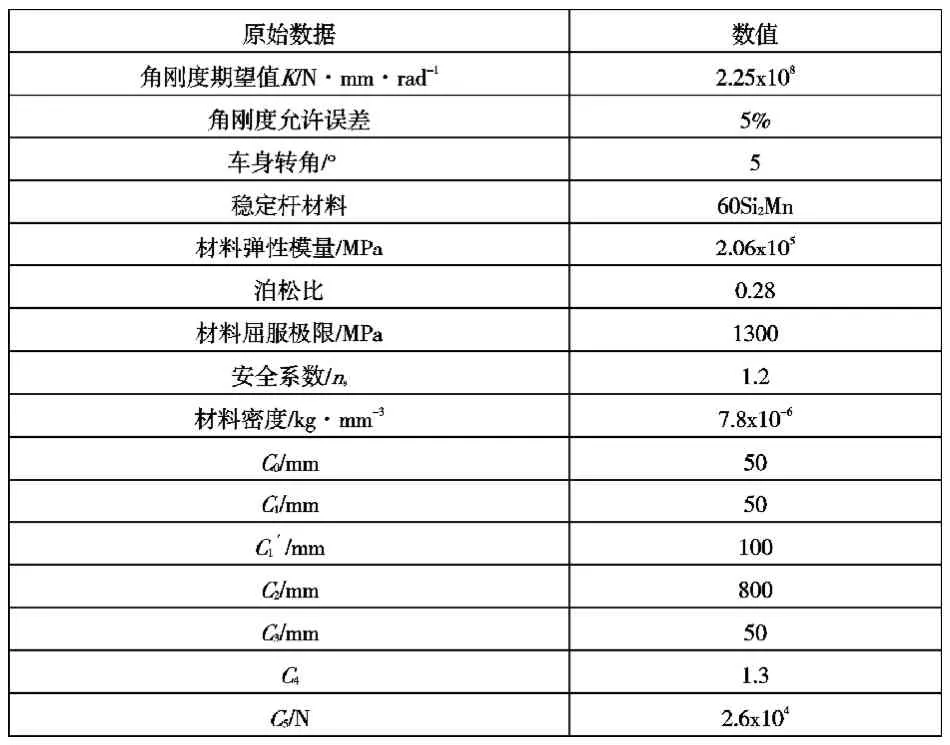

為了驗證算法的可行性,以某商用車前懸架為例,對其空心穩(wěn)定桿進行優(yōu)化設計,并與原設計結果進行對比,輸入的原始數(shù)據(jù)如表1所列。

表1 原始數(shù)據(jù)

將表1中的原始數(shù)據(jù)輸入到由MATLAB軟件編寫的優(yōu)化設計程序當中,通過計算分析得出了穩(wěn)定桿優(yōu)化結果,原方案與優(yōu)化結果對比如表2所列。

表2 原方案與優(yōu)化方案結果對比

對比計算結果發(fā)現(xiàn),在最大相當應力和側傾角剛度相等時,優(yōu)化后的方案質量為原方案的84%,穩(wěn)定桿支撐點D處的受力為原方案的85%,圓角處的曲率半徑與直徑比由原來的 1.1增大為 2.0。另外,從優(yōu)化設計結果對應的約束方程g(x)=[-5 0 -150 -28 -23 0 0 -4401]可以看出,約束條件1、2、6、7同時限制了空心穩(wěn)定桿的質量,為了減輕空心穩(wěn)定桿質量,還可以考慮:

(a)減小襯套軸向尺寸 C0,但這會增大襯套應力,降低其壽命;

(b)增加穩(wěn)定桿上支架的懸臂長度 C1,但這會導致穩(wěn)定桿上支架彎曲應力增大;

(c)減小穩(wěn)定桿剛度期望值,或者增加剛度允許誤差;

(d)增加穩(wěn)定桿許用應力,比如采用屈服極限更高的材料,或者降低許用安全系數(shù),但前者會增加材料成本,后者會降低穩(wěn)定桿疲勞壽命。

根據(jù)以往的試驗經驗,除合理的選材和合理的設計空心穩(wěn)定桿結構以外,其金相組織和表面質量對壽命的影響非常大,因此必須嚴格控制熱處理工藝和表面質量。關于穩(wěn)定桿重量,采用管材制作的中空穩(wěn)定桿,較實心來說,在保證性能一致的同時能大幅度降重。

3 結束語

(a)空心穩(wěn)定桿與整車平順性和操縱穩(wěn)定性密切相關,空心穩(wěn)定桿必須起到合理協(xié)調整車垂直剛度和側傾角剛度的目的。利用能量法實現(xiàn)了對空心穩(wěn)定桿側傾角剛度、各截面應力的計算和最大相當應力處危險橫截面位置的確定。

(b)利用百分比靈敏度分析了空心穩(wěn)定桿各設計參數(shù)對其側傾角剛度、最大相當應力和質量的影響,得出在設計選取穩(wěn)定桿各參數(shù)時,必須綜合考慮每一個參數(shù)對空心穩(wěn)定桿側傾角剛度、強度、布置空間、重量的影響。

(c)在滿足布置空間、側傾角剛度期望值、強度、制造工藝等眾多條件下,以質量最小為目標,建立了空心穩(wěn)定桿優(yōu)化設計模型,用 MATLAB工具箱便捷地完成了空心穩(wěn)定桿的優(yōu)化設計,優(yōu)化后的空心穩(wěn)定桿在保證性能的前提下,經濟性得到提高,加工工藝得到改善,而且有效地提高了穩(wěn)定桿總成其他零件襯套、支架的使用壽命。

[1] 顧偉清等.空心穩(wěn)定桿設計及實效分析.技術導向,2017.04

[2] 王望予主編.汽車設計.第4版.北京:機械工業(yè)出版社,2004.8.

[3] 聶玉琴,孟廣偉主編.材料力學.北京:機械工業(yè)出版社,2004.2.

[4] 陳家瑞.汽車構造.第三版.北京:機械工業(yè)出版社,2009.2.

[5] 丁能根,張宏兵等.橫向穩(wěn)定桿性能計算及其影響因素分析.汽車技術,2006(1):23~26.