重型汽車鋼板彈簧常用材料選型探討

陳中旺

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

引言

汽車鋼板彈簧在汽車零部件中是處于復雜應力條件和最壞的工作環境下工作的零部件之一,因此對鋼板彈簧的材料要求很高。

隨著科技的不斷進步和生產工藝的不斷提高,汽車鋼板彈簧也得到長足的發展,材料性能有很大的提高,材料的種類不少。鋼板彈簧材料主要是彈簧鋼,非金屬材料也在研制、試用階段。目前國內重型汽車基本上使用的都是彈簧鋼。

本文對三種國內普遍采用的鋼板彈簧材料從成分、性能、成本等方面進行對比分析,通過對比分析,給出三種材料在實際鋼板彈簧開發過程中運用推薦。

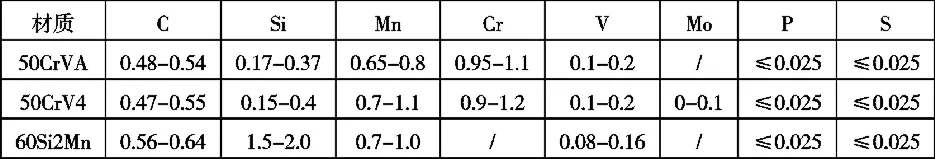

1 材料成分對比

三種材料成分如下表:

表1 材料成分表

1)50CrV4在50CrVA上增加Mo元素,提高材料的淬透性,同時熱處理方式上不同。

2)Si元素能提高屈強比,但同時也會使晶粒粗大,增加石墨化傾向。Mn元素能有效提高淬透性,但脫碳傾向大,容易過熱。Cr元素能提高鋼的淬透性,同時能細化晶粒。V元素是強碳化物元素。熱處理過程中能起到細化晶粒的作用。

2 材料性能

三種材料機械性能如下表:

表2

1)50CrVA與60Si2Mn屈服強度相當,但材料的收縮率和延伸率較好,韌性較好;

2)50CrV4比50CrVA屈服強度提高15%。

3 熱處理參數

三種材料熱處理如下表:

表3

1)50CrVA比60Si2Mn有更高的淬透性

一般來說,60Si2Mn 的淬透厚度小于等于12mm,50CrVA的淬透厚度≤25mm。淬透性好的鋼材,可使鋼件整個截面獲得均勻一致的力學性能以及可選用鋼件淬火應力小的淬火劑,以減小變形和開裂。

2)50CrVA的脫碳傾向比60Si2Mn要小

脫碳,是鋼加熱時表面碳含量降低的現象。脫碳的過程就是鋼中碳在高溫下與氫或氧發生作用生成甲烷或一氧化碳。脫碳是擴散作用的結果,脫碳時一方面是氧向鋼內擴散;另一方面鋼中的碳向外擴散。

鋼的表面脫碳以后,由于表層與心部的組織不同和線膨脹系數不同,因此淬火時所發生的不同組織轉變及體積變化將引起很大的內應力,同時表層經脫碳后強度下降,甚至在淬火過程中有時使零件表面產生裂紋。

3)正常情況下,50CrVA的晶粒度比60Si2Mn要好得多

單位面積中晶粒的數量與晶粒的尺寸有關,晶粒的大小對金屬的拉伸強度、韌性、塑性等機械性質有決定性的影響,一般晶粒度越大,也就是越細越好。

以上三點決定了在正常情況下,板簧壽命 50CrVA比60Si2Mn要好。

4 設計時材料選擇

三種材料選用推薦如下表:

表4

上表是廠家根據材料淬透性要求推薦的板簧材料選用標準。

1)50CrV4與50CrVA淬透重疊厚度:22mm~25mm,重疊區域較小,考慮價格、機械性能及重量,在少片簧上使用,一般選用50CrV4。

2)50CrVA與60Si2Mn淬透重疊厚度:10mm~12mm,重疊區內 60Si2Mn屈服強度和價格都要好,因此可以利用60Si2Mn替代。

5 材料價格

三種材料現價格如下表:

表5

1)材料相同,通過結構優化降低成本

以 6×4牽引車前鋼板彈簧為例,兩片簧和三片簧都采用,某車型的兩片簧含稅價格約為552元,同樣匹配的選裝三片簧含稅價格則約為715元,差價163元左右。雖然可能考慮的承載能力有所差異,但是可以通過優化板簧結構,降低板簧成本。

2)結構相同,通過修改材料降成本

以某型4×2載貨車標載型后鋼板彈簧為例,該后鋼板彈簧總成采用主副簧結構,副簧厚度12mm,在淬透厚度范圍內,因此材料可選用60Si2Mn。

3)不同結構、不同材料降成本

材料50CrV4和50CrVA價格差17.7%,性能差15%,因此兩種材料在淬透性厚度重疊范圍內板簧價格差不大。而采用50CrVA材料的板簧重量較重,不符合降重要求。

綜上:板簧設計時都會考慮材料的選用,鋼板彈簧總成降成本可以通過結構優化實現。

6 結論

1)鋼板彈簧材料選型原則:一般厚度在b<13mm以下,都使用60Si2Mn;厚度在13≤b≤25mm(目前多片簧最大厚度)區間內,結構為多片簧,材料選用50CrVA;厚度在22≤b≤40mm,結構少片簧,材料選用50CrV4;

2)目前,各主要的鋼板彈簧制造公司都在研發高機械性能的彈簧鋼,通過提高材料的強度,降低零部件重量、成本和能源的消耗,提高材料的利用率。

[1] 王望予.汽車設計,[M]機械工業出版社,2003.

[2] 汽車工程學會懸架專業委員會,汽車懸架資料,1988.

[3] 成大先.機械設計手冊,化學工業出版社,2008.