重堿離心機濾液流程改造及效益分析

,,

(徐州豐成鹽化工有限公司,徐州 江蘇 221700)

我公司配備四臺φ2800×27000輕灰煅燒爐,雖然單臺爐設計能力可以達到450 t/d,但結合本廠及國內同行使用情況來看,單臺爐最多只能維持380~400 t/d。經過幾年的生產實踐摸索,當純堿日產量超過1 500 t,堿廠穩產、提產的瓶頸在煅燒系統。2011年我公司在項目配套中從德國克勞斯·瑪菲公司(以下簡稱克瑪公司)引進四臺(后來一臺拆作低鹽重灰使用)SZ1000/2型轉鼓推料離心機用于重堿的二次脫水,借以提高煅燒爐生產能力,但由于各種原因,特別是濾液外送問題,一直未能正常投用。為管控成本,提高設備利用率,借鑒國內同行使用經驗并結合自身實際情況對重堿離心過濾工藝進行改造,特別是解決了制約離心機正常運行的濾液問題,離心機投入生產后,各項指標達到或者接近設計要求。

1 重堿離心分離工藝流程

碳化塔取出液經轉鼓過濾機進行一次分離后,重堿經過重堿0號皮帶、1號皮帶,一部分直接進入4號皮帶進入煅燒爐,另一部分經過2號皮帶經分料刮刀分送至各離心機進口(剩余部分直接落到3號皮帶和離心機出料一起送至4號皮帶),重堿經離心機螺旋進料器送至加速分布錐內,加速分布錐將物料進行預加速,加速至主轉鼓同樣轉速,然后將其均勻加至布料區,在布料區固體重堿被濾網擋住,并被推料盤推出主轉鼓進入3號皮帶,再通過4號皮帶進入煅燒爐。

2 濾液輸送中存在的主要問題

我公司先前之所以離心機不能長周期穩定運行,主要原因是不能解決濾液外送問題。按照開1~2臺離心機,重堿水分下降4%~5%計算,產生濾液約2~4 m3/h,濾液少且固液比高達15%~20%,再加上泵的設計選型與濾液量極度不匹配,導致濾液管堵塞頻繁,濾液外送困難,這是導致2011年第一次開車失敗的主要原因;在2014年第二次開車過程中,通過往濾液桶內注入煅燒洗滌液進行稀釋,濾液外送問題得到暫時解決,但是注入5~8 m3/h清水直接導致系統母液總存量飆升,第二次開機也以失敗告終。

3 濾液系統的主要改造

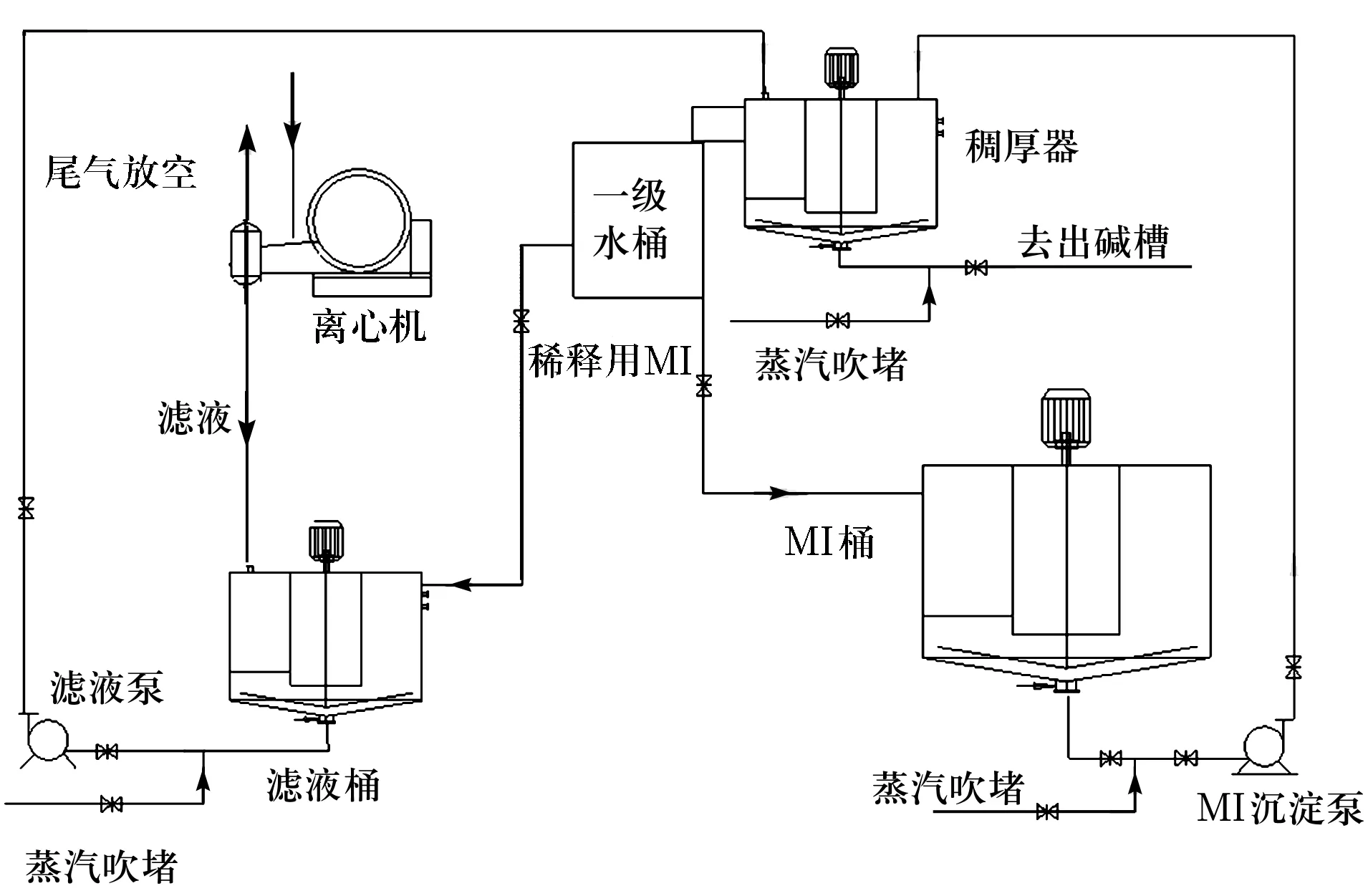

通過對離心機現場調查以及總結前兩次開車失敗的經驗教訓,提出可采用MⅠ沉淀稠厚器溢流清液作為濾液稀釋液,并將稀釋濾液再次注入稠厚器進行二次稠厚的想法,并予以實施。濾液通過收集盒流入濾液桶,經濾液泵送至重堿MⅠ沉淀稠厚器進行稠厚分離,稠厚液體直接進入出堿槽,溢流液一部分返回MⅠ桶,另一部分繼續返回濾液桶,作調節濾液使用。采用此流程后有以下幾方面好處:

1)MⅠ屬于系統母液不屬于外來水,不會造成母液膨脹問題。

2)借用稠厚器溢流液母液可將濾液固液比降低至5%以下,徹底解決濾液固液比高,外送困難的問題。

3)稀釋后的濾液再次注入稠厚器進行二次稠厚,可有效減少濾液中的產品損失(固含量約1.5%wt)。

圖1 改造后的濾液流程圖

4 改造效果分析

我公司四臺SZ1000/2型離心機配備有洗水噴淋裝置,用以進一步降低重堿鹽分,由于使用此項功能會導致洗水進入母液系統,造成系統母液上漲,且加洗水會導致重堿水分相對于不加洗水偏高,所以在使用過程中并未添加洗水,僅用于脫水,下述數據也是在不加洗水狀態下進行的收集。

表1 重堿離心分離生產數據

由上表數據分析得出數據,通過離心機后,重堿水分下降約為4.5%。鹽分相比進料下降約0.095%,效果明顯。我公司目前開兩臺離心機,重堿處理能力80 t/h,約占公司總產量的65%。進煅燒爐混合重堿水分降低約為3%,因重堿水分下降產生的效益計算如下。

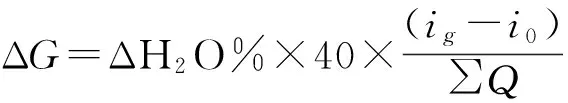

4.1 蒸汽消耗降低年增效益

4.2 煅燒爐能力提高

通過查表得以下數據:

ig——3.0 MPa、280 ℃中壓蒸汽焓值 2941.8 kJ/kg;

i0——240 ℃水蒸氣液體焓值1 034.6 kJ/kg(一閃前溫度240 ℃);

∑Q——煅燒制造1 t純堿需要的熱量 2 720 MJ。

即單爐能力提升約為8%(上述計算不包括因返堿量減小帶來的爐氣生產能力的提高,實際要高于8%),四臺爐全年增加生產能力為1 600×0.08×330=4.2萬t。

4.3 離心機電耗

兩臺離心機總裝機容量(含皮帶)為E=(75+45+4)×2+5.5+3+26=282.5 kW,按照電機運行功率因數0.8計算,功率為226 kW。

每年電費為226×330×24×0.8×0.7=125.29萬元。(電價0.7元/kWh)

4.4 其他運行成本

人工費用以及三臺離心機維修費,按照100萬元/年估算。

離心機濾液帶走的重堿結晶損失。

5 結 論

通過近一段時間的實際生產運行驗證,改造后的重堿離心機濾液問題得到了徹底解決,設備運行平穩,產品質量和產量均明顯提高。通過上述粗略分析可知,離心機作為提高煅燒爐生產能力的重要手段是非常有必要的,對煅燒乃至整個生產系統都產生深遠而積極的影響。

[1] 韓行治.聯合制堿工藝[M].沈陽:遼寧科學技術出版社,1989

[2] 劉光啟.化學化工物性數據手冊[M].北京:化學工業出版社,2002

[3] 韓光琨.利用離心機對粗重堿二次脫水工藝經濟效益分析[J].純堿工業,1996(4)

[4] 宋宗亮,王秉鈞.離心機在重堿二次過濾中的應用及效益分析[J].純堿工業,1998(6)