對星型出灰機進行改型的探討

(唐山三友化工股份有限公司,河北 唐山 063305)

我公司采用機械化豎窯進行石灰石的生產,每臺窯均配有1臺星型出灰機進行物料的排放。現公司純堿產量較高,使得該出灰機長期處于高負荷運行,轉鼓襯板和殼體襯板以及軸和軸承均磨損嚴重,導致設備密封性下降,設備停車檢修頻繁,不但大幅增加設備維護成本,而且嚴重影響了化工生產的連續穩定運行。由于密封能力的下降,導致窯內風壓外泄,增加工藝操作難度;同時,也使得窯內石灰粉塵自軸端處持續泄漏,給環境造成了較大污染。經過近30年的使用和維修,發現該設備因結構設計不盡合理,已不能適應高負荷生產要求,檢修頻次過高,對化工安全生產和環境治理具有較大隱患。因此,對其進行結構改型,以便更好地適應生產需要,降低設備維護成本。

1 星型出灰機結構特點

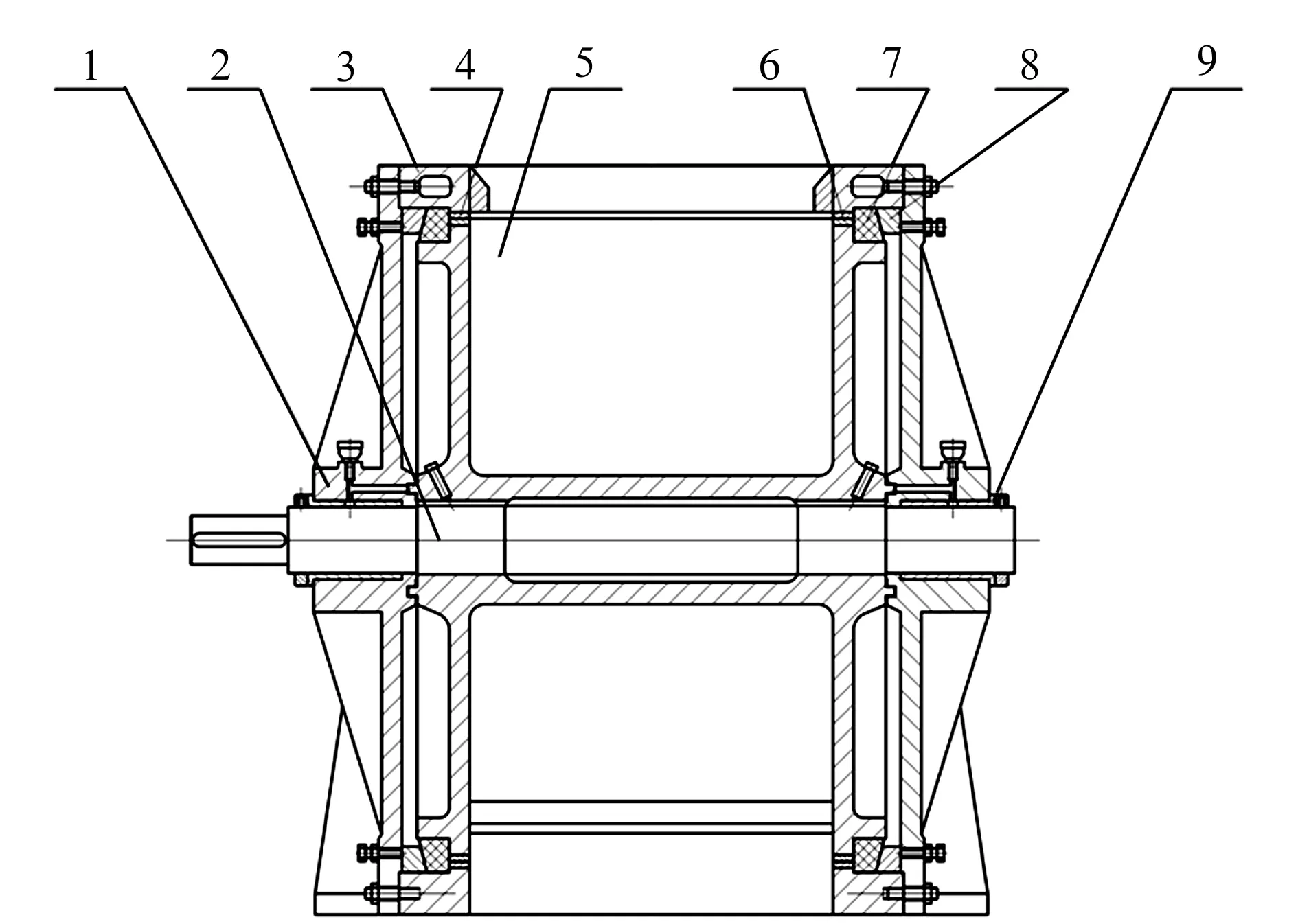

目前,國內氨堿法純堿生產企業均采用星型出灰機作為石灰石卸料裝置, 由電機減速機驅動進行工作。該設備自上個世紀70年代中期完成結構設計定型以來,在純堿企業的石灰石卸料工藝中得到了廣泛應用。我公司自1989年投產以來,也一直使用該型出灰設備。星型出灰機結構簡圖如圖1所示。

1.端蓋 2.軸 3.殼體 4.殼體襯板 5.轉鼓 6.轉鼓襯板 7.石墨填料 8.填料壓圈 9.滑動軸承圖1 星型出灰機簡圖

設備主要由殼體、端蓋、填料壓圈、殼體襯板、轉鼓襯板和安裝在軸上的料斗式轉鼓等部件組成。殼體襯板與殼體、轉鼓襯板與轉鼓采用螺栓(釘)連接,殼體襯板與轉鼓襯板間留有0.75~1.0 mm的縫隙,用以實現轉鼓的旋轉及窯氣的密封;在端蓋與轉鼓間安裝有方形油浸石墨盤根,用鋼制填料壓圈壓住,阻擋未進入料斗內的物料竄入端蓋上的軸承內;端蓋上安裝有銅質的滑動軸承,用以支撐主軸及其安裝在主軸上的轉鼓進行旋轉。當出灰機轉鼓在電機減速機的驅動下轉動時,石灰石通過下料溜管連續進入5個料斗內,隨轉鼓的轉動將物料通過出料口送至鏈板機上。該設備的主要特點就是在連續卸料的同時,鎖住窯內氣體,確保窯內風壓穩定,同時避免窯內粉塵自滑動軸承處溢出,對生產環境造成污染。

2 存在的問題

2.1 出灰機部件磨損

該設備的結構雖然能滿足石灰石卸料及鎖風要求,但在生產過程中,隨著轉鼓的旋轉,大量物料不間斷地與轉鼓襯板及殼體襯板發生劇烈摩擦,使轉鼓襯板及殼體襯板產生了快速磨損,并越來越嚴重。雖然襯板采用了硬度較高的16Mn鋼板,但其耐磨性能在石灰石高負荷連續摩擦下,仍顯不足。同時,經多次拆檢發現,殼體內的石墨填料在出灰機運行初期就已磨損殆盡,根本起不到對物料的密封作用,并導致小塊物料直接進入到殼體和轉鼓間形成的腔體內,使腔體內轉鼓和端蓋的榫槽配合處因物料磨損,均產生很大的縫隙。由于結構設計的原因,在該部位沒有設置阻擋粉塵的部件,使得腔體內的粉塵經榫槽處直接竄入滑動軸承內,與軸承內的潤滑脂相混合,造成軸承潤滑質量急劇下降,加速了軸及軸承的磨損。如遇窯況惡化時,石灰石出料溫度高達150~200 ℃,軸承內潤滑脂在高溫下迅速液化流失,使得軸在無潤滑狀態下轉動,并喪失了潤滑脂的密封作用,窯內風壓及石灰粉塵自軸承處持續泄露,惡化了工藝參數,不但導致生產的波動,又造成了環境污染,只能停車對其進行拆檢。但因生產負荷過大,磨損過快,經檢修后的出灰機平均每1~2個月就需檢修,導致設備維護成本高昂。綜上所述,該型出灰機在設計上存在著較大的缺陷,亟需改進設計。

2.2 出灰機檢修費用高,周期長

現有星型出灰機磨損后,一般采用對轉鼓襯板和殼體襯板同時進行更換的檢修工藝。首先,要將拆下的出灰機自窯底運至裝置區樓板邊緣處,利用30 t吊車將其吊運到地面后,再使用叉車將其運送到我公司的制修車間,然后,將出灰機拆解,并利用氧乙炔氣割拆除轉鼓及殼體的襯板,完成后,再包覆和焊接新的襯板。將包覆和焊接好襯板的殼體使用鏜床進行襯板內孔鏜削,并根據鏜削尺寸在立車上車削轉鼓襯板外徑,并確保二者的尺寸偏差控制在0.75~1.5 mm之間。同時,還對軸及軸承進行更換和修配,最后進行設備總裝。總裝后的設備經盤車檢驗合格后,再將其吊運到裝置區進行回裝。經測算,每臺出灰機的檢修耗時10~12天,涉及到起重運輸、裝配、車削、鉆削等多個工藝程序,人力資源消耗、原材料消耗、動力(能源)消耗非常可觀。由此可見,出灰機檢修工藝復雜,周期長,加工及運輸費用高。粗略計算,每臺出灰機檢修費用近5 000元,以每年20臺計算,檢修費用超過10萬元,設備維護經濟性非常差。

3 設備改型

3.1 設備改型的思路

針對該星型出灰機在結構設計上的不足,依據設備使用環境及使用要求,擬在原有結構基礎上進行改型。改型后的設備除了必須具備原設備的基本功能外,通過創新結構設計,優化設備性能,解決原設備存在的磨損嚴重、密封效果差、維修工藝復雜、耗時長、成本高等諸多問題。因此改型后的設備必須能滿足高負荷生產需要,具有密封效果好、耐用度高、高效檢修、維修成本低、對生產影響小的特點。

3.2 結構改型

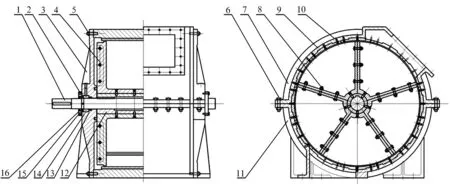

經多次分析和研究,結合我公司及其他純堿企業的維修和改造經驗,擬將其改型為分體式可拆卸結構,其設備結構簡圖如圖2所示。

分體式可拆卸結構的出灰機由軸、軸套、上下端蓋、上下殼體、可拆卸式料斗、滾動軸承、骨架油封等部件組成,取消了石墨填料及填料壓圈,簡化了設備結構。殼體采用鑄鋼材質,分為上下兩部分,利用螺栓進行連接,且在其內壁上加工出12個直線凹槽,利用螺釘安裝12塊凸臺式弧形襯板;殼體兩側的端蓋也均分為上下兩部分,鑄鋼材質,利用螺栓相互連接并與殼體進行組裝。同時,將原一體式料斗改為可拆卸的分體結構,5個料斗分別利用螺釘安裝到鑄鋼軸套上,相互之間再利用螺栓進行連接,便于料斗的拆裝更換。為消除原設計材質為16Mn的襯板磨損過快的缺陷,提高其使用性能,將殼體內的凸臺式弧形襯板及料斗的材質改為奧氏體高錳鋼(ZGMn17),其硬度值為HBS185—220,具有很高的耐磨性,水韌處理后還具有較好的塑形和韌性,能滿足切削加工的要求。針對原設計中粉塵易竄入軸承、軸承及軸易磨損的不足,將端蓋內滑動軸承改為滾動軸承,加注耐高溫的二硫化鉬鋰基脂,并在軸承兩端設置耐350 ℃高溫的氟橡膠骨架油封,既可阻止粉塵的進入,又可阻滯潤滑脂的外溢流失,確保軸及軸承良好的潤滑效果。軸承使用圓螺母定位,上下端蓋安裝后,使用軸承壓蓋進行連接并達到密封軸承孔的作用。

1.軸 2.軸承壓蓋 3.端蓋 4.格斗 5.螺栓 6.螺栓 7.上殼體 8.螺栓 9.襯板 10.沉頭螺釘11.下殼體 12.軸套 13.骨架油封 14.軸承 15.圓螺母 16.骨架油封圖2 分體式可拆卸出灰機簡圖

出灰機結構改型后,既簡化了結構,又可大幅提升襯板及料斗的耐磨性,顯著改善設備密封性能,延長設備使用周期。同時,還因采用了分體式可拆卸結構設計,出灰機的檢修無需拆下后再使用吊車及運輸車輛多次進行倒運,送至維修單位進行檢修,只需要將加工制作好的襯板及料斗作為備件置于現場備用即可。檢修時,拆除端蓋后,利用出灰機上方的起重滑車,將上蓋及轉鼓吊起運至開闊處放于樓板后,依次將上下殼體的襯板和料斗、軸承和油封逐一更換即可,無需進行焊割作業,在3~4小時內即可完成設備檢修,快捷高效,對生產影響小,并可顯著減低施工人員的勞動強度。

4 結 語

該出灰機進行結構改型后,將不僅切實提高設備性能,更顯著縮短檢修工藝流程,實現設備的現場檢修。同時,還能節省設備運輸及部件的切削加工過程,大幅壓縮了檢修耗時,將我公司制修車間從繁重的檢修任務中解放出來,并有效降低了設備檢修費用。因此,針對原星型出灰機在使用和檢修過程中存在的問題和不足,根據延長使用周期、消除環境污染的總體要求,通過優化設備結構,從而達到降低設備維護成本、穩定工藝操作的效果。

[1] 潘鴻恩,孫錫吾.純堿生產設備檢修與防腐[M].沈陽:遼寧科學技術出版社,1991

[2] 鄭賀伍,朱建新,鄭忠山,等.石灰窯卸料裝置改型的探討[J].純堿工業,2015(6)