CPVC專用PVC樹脂質量的優化

宋曉玲,黃東,王祖芳

(新疆天業(集團)有限公司,新疆 石河子 832000)

CPVC樹脂由PVC樹脂經氯化改性制得,是耐熱型PVC樹脂的改性品種之一,其具有熱變形溫度高、力學性能好、耐化學腐蝕性好、阻燃性優良、導熱系數低等特點,主要用于建筑、化工、冶金、造船、電器、紡織、涂料和黏合劑等領域,是一種應用前景非常廣闊的新型工程塑料。CPVC樹脂為白色或淡黃色疏松顆粒或粉末,含氯質量分數一般為63%~68%,而國外CPVC樹脂含氯質量分數可在72%以上。

影響CPVC樹脂質量的關鍵因素是氯化工藝及原料PVC樹脂的質量。國外CPVC生產企業均采用專用的PVC樹脂作為原料;而國內由于缺乏CPVC專用PVC樹脂,企業大多采用通用型PVC樹脂進行氯化加工,通用型PVC樹脂孔隙率較低、皮膜較厚,直接影響氯化速度、氯化的均勻性及CPVC樹脂的氯含量[1],進而影響CPVC樹脂的綜合性能。因此,選用專用的PVC樹脂生產CPVC樹脂至關重要。結構疏松、少皮膜、內部孔隙多、比表面積大、粒徑適中且粒度分布均勻的PVC樹脂更有利于氯化[2-4],而聚合分散體系則是影響這些性能的關鍵因素。筆者通過研究不同的分散體系對PVC樹脂質量的影響,確定了最佳分散體系,制備出了符合氯化要求的CPVC專用PVC樹脂。

1 試驗部分

1.1 主要試驗原料

氯乙烯,聚合級,新疆天業(集團)有限公司;去離子水,pH值為6.5~7.5,新疆天業(集團)有限公司;過氧化二碳酸雙(2-乙基己酯)、過氧化雙(3,5,5-三甲基己酰),天津阿克蘇諾貝爾過氧化物有限公司;主分散劑A1,臺昌樹脂企業股份有限公司;主分散劑A2,陶氏化學公司;助分散劑B1、B2、B3,國藥集團化學試劑有限公司;助分散劑B4、B5,日本合成化學公司;鏈轉移劑,湖北合天化工股份有限公司。

1.2 試驗設備

20 L聚合釜,配套三層二葉斜槳、變頻攪拌器,威海鑫泰化工設備廠;精密恒溫槽黏度儀,JWC-32C1,上海思爾達科學儀器有限公司; 表觀密度測定儀,BMY-100,承德普惠檢測設備制造有限責任公司;臺式低速離心機,TD5G,湖南凱達科學儀器有限公司;標準篩振篩機,XSZ-200,常德市武陵世強鑄造儀器廠;激光粒度分布儀,Mastersizer 2000,英國馬爾文儀器有限公司;比表面積分析儀,BELSORP-miniⅡ,麥奇克拜爾公司;掃描式電子顯微鏡,JSM-6490LV,日本日立公司。

1.3 試驗過程

將聚合釜清理干凈,涂覆防粘釜劑,加入配方量的去離子水、引發劑、分散劑,經抽真空排氧后加入氯乙烯,在室溫下預攪拌后升溫至預定溫度進行恒溫聚合,溫度波動控制在±0.2 ℃;待聚合壓力降至工藝控制點后結束反應,脫除漿料中未反應的單體,離心、干燥,得到PVC樹脂。

1.4 PVC樹脂的質量表征方法

PVC樹脂的常規性能按照GB/T 5761—2006進行測定,平均粒徑采用激光粒度分布儀測定,顆粒表面形態采用掃描式電子顯微鏡觀察,顆粒的比表面積和孔徑采用比表面積分析儀測定。

2 結果與討論

2.1 主分散劑配比對PVC樹脂質量的影響

在主分散劑種類確定的前提下,調整分散劑配比可以在很大程度上改變PVC顆粒特性。在A1/A2二元復合分散體系中,A1具有較強的保膠能力,能防止聚并,使PVC樹脂顆粒形態規整,表觀密度提高;而A2具有較強的分散能力,能降低界面張力,控制粒徑,有利于提高PVC樹脂的增塑劑吸收量。因此,適當的A1/A2配比能使體系保持適宜的保膠能力和分散能力,有利于改善PVC樹脂的顆粒特性。主分散劑配比優化試驗結果見表1。

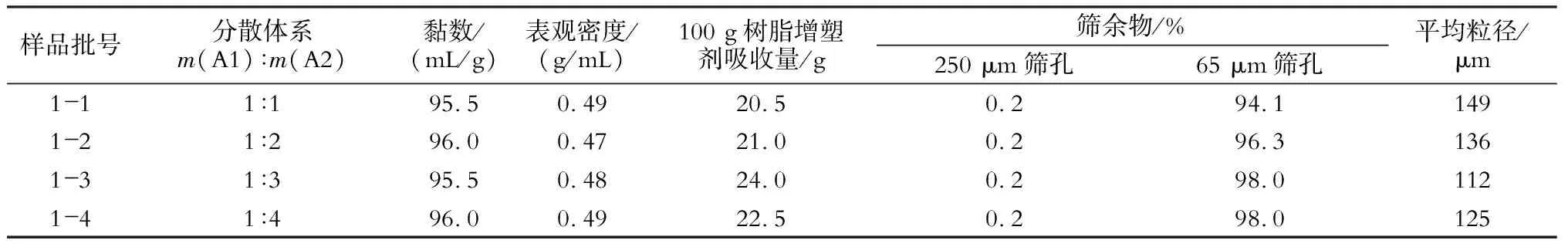

表1 主分散劑配比優化試驗結果Table 1 Test result on optimization of main dispersant proportioning

由表1可見:隨著A1與A2配比由1∶1、1∶2、1∶3到1∶4,PVC樹脂的表觀密度、平均粒徑呈弧形變化,而增塑劑吸收量呈增加趨勢,篩余物指標穩定。這是因為隨著分散劑A1的加入量降低,分散體系分散能力提高,保膠能力降低,懸浮體系中的液滴直徑減小,液滴之間的堆積孔隙增多,樹脂的增塑劑吸收量提高。其中,m(A1)∶m(A2)= 1∶3為最佳配比,制得的PVC樹脂表觀密度及增塑劑吸收量都較高,粒度分布窄。

2.2 主分散劑用量對PVC樹脂質量的影響

在氯乙烯懸浮聚合中,降低主分散劑用量不僅可以改善PVC顆粒皮膜特性,還可以大大改善樹脂的其他顆粒特性,有利于生產皮膜薄、無皮或少皮的樹脂。以m(A1)∶m(A2)=1∶3的復合分散體系為主分散體系,助分散劑B4加入量為350×10-6(相對于氯乙烯單體質量,下同),考察主分散劑用量對CPVC專用PVC樹脂質量的影響,具體試驗數據見表2。

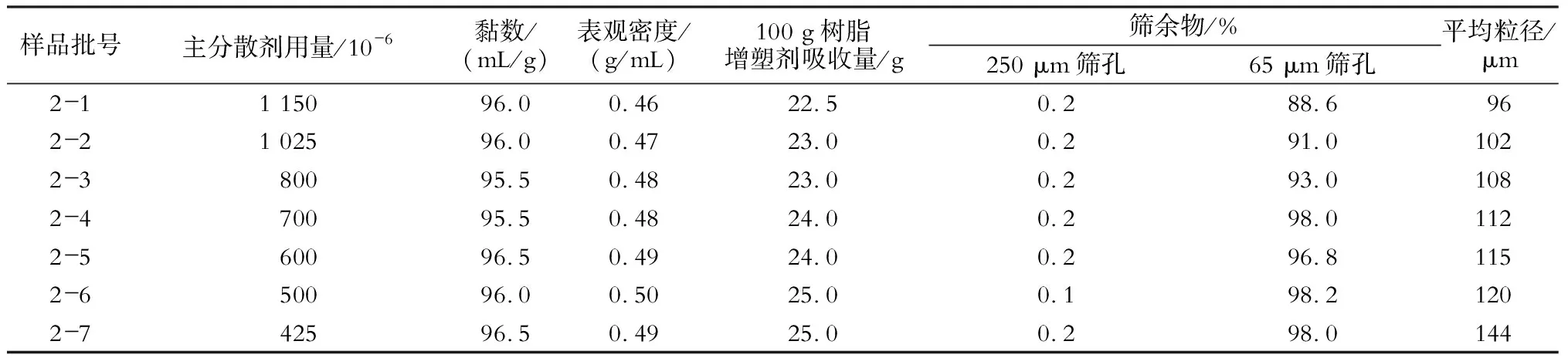

表2 主分散劑用量優化試驗結果Table 2 Test result on optimization of addition amount of main dispersant

從表2可見:主分散劑用量降至500×10-6時,表觀密度逐漸增加,增塑劑吸收量逐漸增大,樹脂的平均粒徑由小變大;降至500×10-6以下時,對增塑劑吸收量影響不大,但表觀密度又降低,樹脂的平均粒徑明顯變大。原因在于當分散劑用量低到一定程度后,一方面顆粒的急劇聚并使堆積孔隙率大大提高;另一方面分散相黏度提高的幅度大于界面張力提高的幅度,使顆粒的規整性變差,因此樹脂的表觀密度降低,粒徑變大。由表2可見:主分散劑加入量為500×10-6比較合適,此時樹脂的表觀密度適中,增塑劑吸收量較高,粒度分布集中。

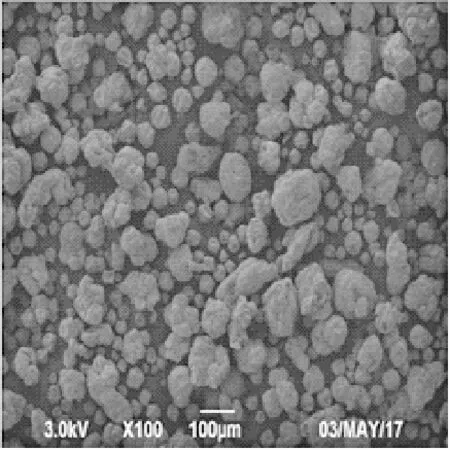

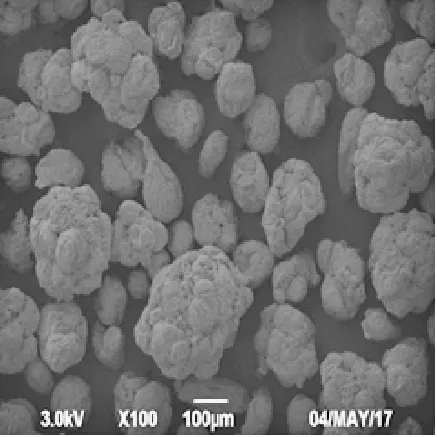

主分散劑用量對PVC樹脂顆粒形態的影響見圖1。

主分散劑用量1 150×10-6

主分散劑用量500×10-6

圖1主分散劑用量對PVC樹脂顆粒形態的影響

Fig.1AdditionamountofmaindispersantversusofmorphologyofPVCparticles

由圖1可見:隨著主分散劑用量的降低,PVC顆粒變得疏松多孔,皮膜薄且不連續,局部甚至可以看到裸露的初級粒子和聚集體。因此,適當降低主分散劑用量,有利于獲得皮膜少的PVC樹脂。

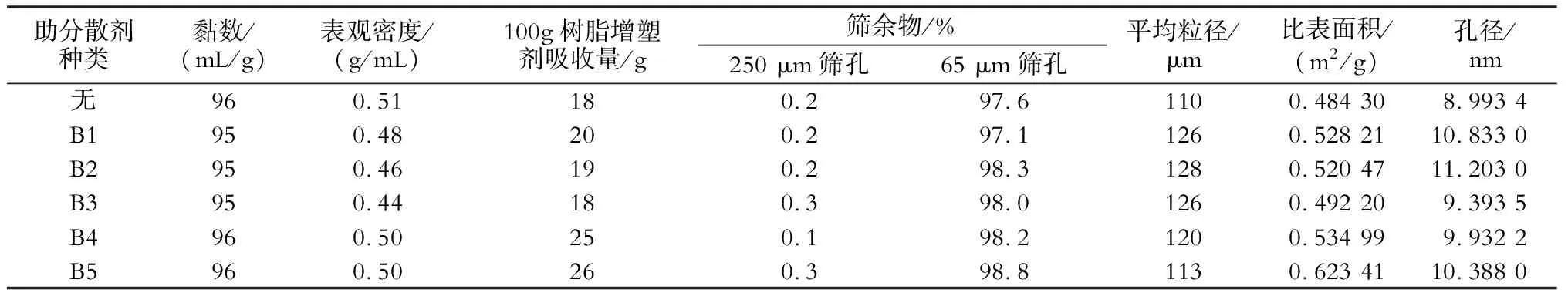

2.3 助分散劑的種類對PVC樹脂質量的影響

助分散劑的主要作用是使液滴或PVC顆粒表面的吸附層保護能力降低,從而減少表皮,同時增強對樹脂顆粒內部初級粒子的保護,降低初級粒子尺寸及其聚集程度,有利于提高孔隙率。筆者在主分散劑配比為m(A1)∶m(A2)=1∶3,用量為500×10-6的基礎上,分別加入了5種助分散劑,研究其對CPVC專用PVC樹脂質量的影響,結果見表3。

表3 助分散劑種類對CPVC專用PVC樹脂質量的影響Table 3 Type of auxiliary dispersant versus quality of PVC special for CPVC production

注:B1和B2均為非離子表面活性劑,HLB值分別為4.7、4.3;B3為陰離子表面活性劑,HLB值為40;B4為醇溶性的PVA,醇解度為44%~48%;B5為水溶性的PVA,醇解度為54%~58%。

由表3可見:在相同的主分散劑配比及加入量前提下,加入相同量的助分散劑,采用B1生產的PVC樹脂表觀密度要高于使用B2的,但增塑劑吸收量則反之;使用B3生產的PVC樹脂表觀密度和增塑劑吸收量均較空白樣的差;使用低醇解度PVA(B4、B5)生產的PVC樹脂性能較優,且使用B5生產的PVC樹脂性能最優。

綜合以上分析,采用助分散劑B5作為氯乙烯懸浮聚合的助分散劑,可以在大幅度提高PVC樹脂內部孔隙率的同時,改善PVC顆粒的粒度分布情況。

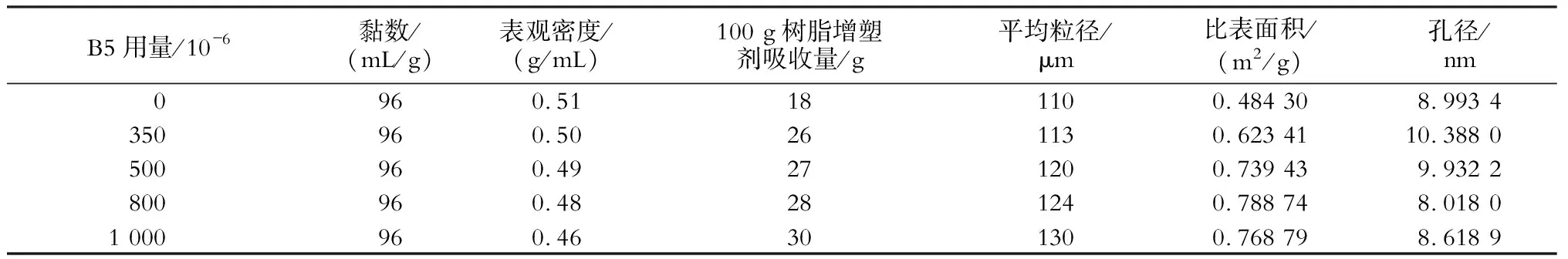

2.4 助分散劑用量對PVC樹脂質量的影響

在A1/A2主分散劑基礎上,通過調整B5的用量合成CPVC專用PVC樹脂,結果見表4。

表4 助分散劑用量對PVC樹脂質量的影響Table 4 Addition amount of auxiliary dispersant versus quality of PVC

由表4可見:隨著B5用量的提高,PVC樹脂表觀密度逐漸下降,增塑劑吸收量、比表面積逐漸增大,樹脂平均粒徑有增大的趨勢,但增大幅度較小。

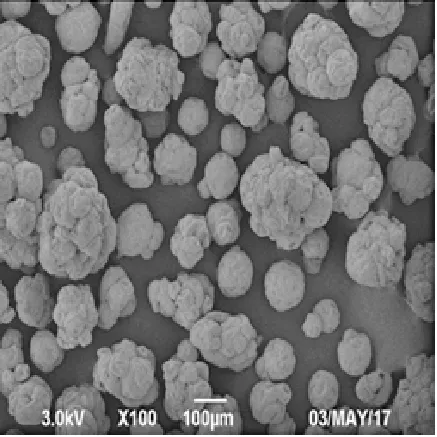

助分散劑用量對PVC樹脂顆粒形態的影響見圖2。

B5用量350×10-6

B5用量500×10-6

B5用量800×10-6 圖2 助分散劑用量對PVC樹脂顆粒形態的影響Fig.2 Addition amount of auxiliary dispersant versus morphology of PVC particles

從圖2可以看出:隨著B5用量的提高,PVC樹脂顆粒的初級粒子尺寸逐漸減小,顆粒內部疏松程度逐漸提高,顆粒表面的皮膜變薄;B5用量達到500×10-6時,已經可以觀察到不連續的皮膜存在;B5用量達到800×10-6時,樹脂基本為無皮狀態,初級粒子全部裸露在外面。綜合考慮各因素,助分散劑B5用量為800×10-6時最佳。

3 氯化試驗

通過對聚合分散體系的研究和優化,制備出各項性能優異的CPVC專用PVC樹脂,并采用氣固相法氯化制得的CPVC樹脂含氯質量分數為67.2%,在185 ℃、40 r/min條件下進行流變性能測試,測得CPVC樹脂的熱穩定時間為28 min。由此可見,該氯化專用PVC樹脂已初步達到氣固相法氯化工藝對原料的要求。

4 結論

(1)在分散劑種類確定的前提下,優化主分散劑配比、降低主分散劑用量有利于減少樹脂皮膜,并制備出粒度分布集中、顆粒大小均勻的PVC樹脂。

(2)在氯乙烯懸浮聚合中加入助分散劑可以有效提高PVC樹脂的疏松程度,提高樹脂的孔隙率;助分散劑B5的用量達到500×10-6時,樹脂存在不連續的皮膜;B5用量達到800×10-6時,樹脂基本為無皮狀態。

(3)分散體系是影響CPVC專用PVC樹脂質量的關鍵因素,通過研究和優化聚合分散體系,可以制備出顆粒形態規整、表面皮膜少、疏松多孔、粒度分布集中的CPVC專用PVC樹脂。