自動化立式炭材烘干窯在電石生產中的應用

溫得強,劉曉民

(青海鹽湖海納化工有限公司,青海 西寧 811600)

青海鹽湖海納化工有限公司(以下簡稱鹽湖海納公司)為青海鹽湖工業(yè)集團股份有限公司的全資子公司,成立于2009年4月,是柴達木循環(huán)經濟項目在西寧地區(qū)的延伸和重要組成部分,其中炭材(文中所指炭材或物料為焦炭或蘭炭)裝置是35萬t/a電石項目的重要裝置,做好炭材的安全節(jié)能生產,從源頭上控制生產成本,對整個循環(huán)經濟項目具有重大意義。近年來,鹽湖海納公司緊緊圍繞技術創(chuàng)新、節(jié)能降耗的目標做了大量工作,并取得了一定成果。

1 炭材烘干工藝簡介及改造項目背景

1.1 工藝簡述

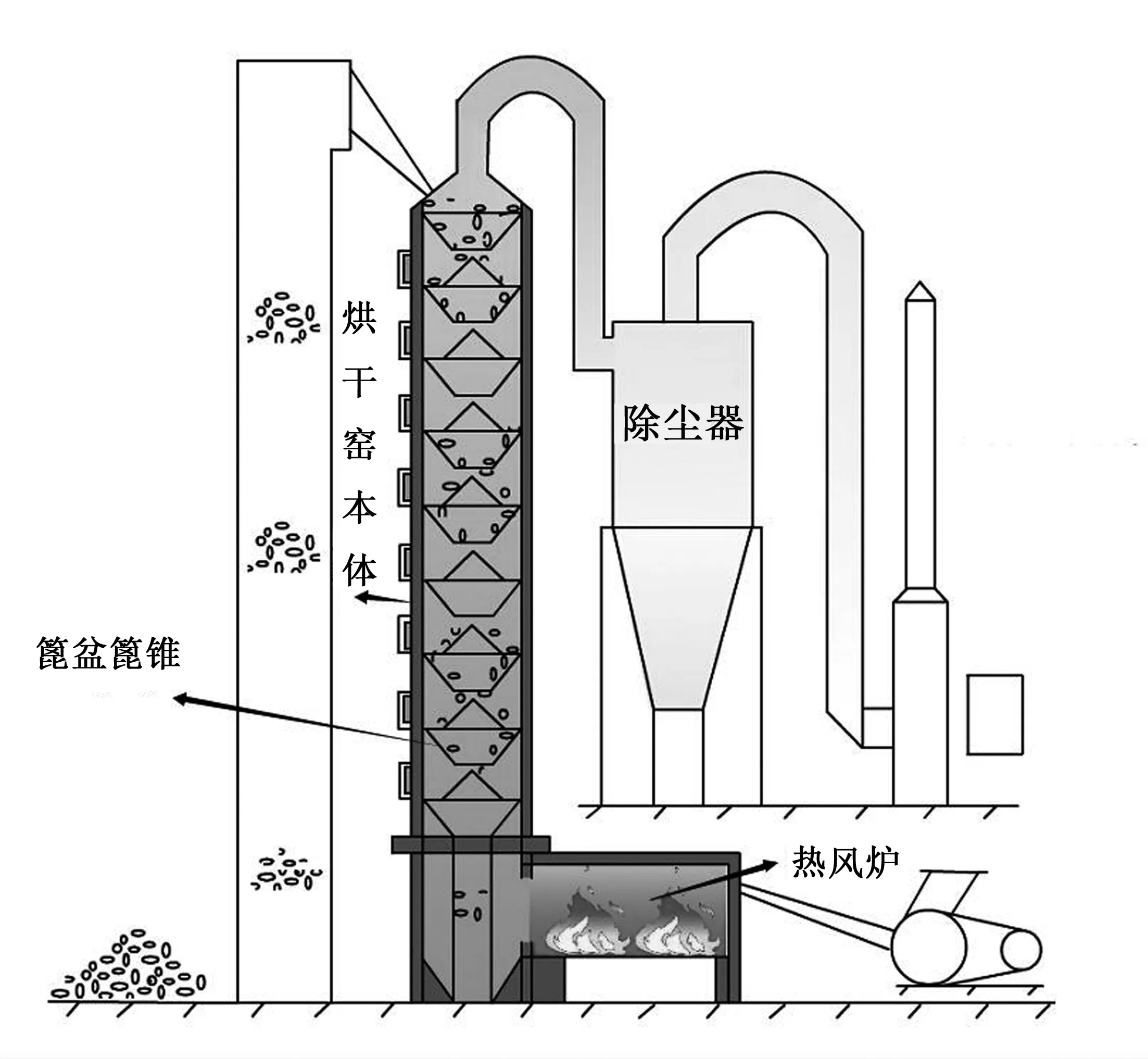

炭材烘干是利用熱風爐產生的高溫氣體通過干燥機對炭材進行干燥。基本工作原理是烘干窯底部熱煙氣在壓差的作用下由下向上流動,窯內的濕炭材在導流管的作用下通過烘干窯的預熱帶,之后大部分流入熱交換裝置,在其下滑過程中與反向運行的熱煙氣進行第1次充分的熱交換,完成第1次預熱。此過程中帶出的水分在水分濃度梯度的作用下從炭材內部向表面再向環(huán)境中擴散,環(huán)境中的水蒸氣在煙氣壓差作用下向上運動排出烘干窯,完成第1次水分蒸發(fā)。然后炭材再滑入熱交換裝置內,同樣在其下滑過程中與反向運行的熱煙氣進行第2次充分的熱交換,完成第2次預熱,帶出的水分完成第2次水分蒸發(fā)。經過數(shù)組熱交換裝置完成同樣的過程后逐步進入烘干干燥帶,水分烘干主要在此完成。最后輸送系統(tǒng)將烘干后含水質量分數(shù)≤1%的炭材輸送至電石爐供生產電石使用。含有水蒸氣的廢氣由烘干窯的頂部排入除塵系統(tǒng),經處理后排放到大氣中。烘干炭材所需的熱量由送到熱風爐內的天然氣或者電石尾氣燃燒形成的熱風提供。

1.2 立項背景

(1)改造前的動態(tài)立式烘干窯從2012年8月開始運行,但隨著15萬t/a電石爐產能的逐步提升,炭材烘干窯逐漸滿負荷運行。在滿負荷運行過程中,窯上電振機連接軸,窯內篦盆篦錐、吊掛頻繁斷裂損壞,設備完好率低,檢維修耗時長,從而導致炭材產量無法滿足電石爐生產需要,多次造成電石爐因原料供應不足而停爐,甚至由于窯內篦盆篦錐停止振動致使高溫料堆積在窯內發(fā)生火災事故,損壞大量設備,造成重大的經濟損失。

(2)生產電石所需炭材要求含水質量分數(shù)≤1%,為滿足要求,爐膛溫度控制在900~1 000 ℃,長期高溫運行造成熱風爐爐內構造損壞,給生產帶來極大的安全隱患。

(3)夏季氣溫高,從窯頂進入除塵器的廢氣溫度高達120 ℃,導致除塵器布袋著火事故,損失極大。

為了改變現(xiàn)狀,扭轉生產的不利局面,從節(jié)能降耗的角度出發(fā),經多地考察,發(fā)現(xiàn)目前行業(yè)所使用的動態(tài)立式烘干窯進入除塵器的廢氣溫度普遍較高,多家企業(yè)的除塵器布袋也發(fā)生過著火事故。目前所使用的動態(tài)立式烘干窯與自動化立式烘干窯相比產能小,能耗高,安全性得不到保障。鑒于以上原因,決定將動態(tài)立式烘干窯改造為自動化立式烘干窯。

2 技術進步及創(chuàng)新點

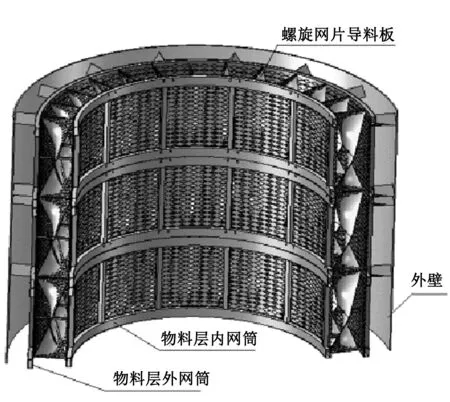

改造前的動態(tài)立式烘干窯結構見圖1,改造后的自動化立式烘干窯剖面結構見圖2。

圖1 改造前的動態(tài)立式烘干窯結構Fig.1 Structure of an original dynamic vertical drying kiln

圖2 改造后的自動化立式烘干窯剖面結構Fig.2 Profile structure of a remodeled automatic vertical drying kiln

自動化立式烘干窯有以下6個創(chuàng)新點。

(1)智能化控制,保質保量。

自動化立式烘干窯采用自動化控制系統(tǒng)和相應的雙變頻技術,無論炭材的初始水分如何變化,在連續(xù)生產過程中都可以智能化控制烘干質量,達到所要求的水分標準,改變了因炭材水分的波動性和供熱用氣源的熱值不確定性而導致烘干質量無法控制的問題。

(2)破碎率低。

自動化立式烘干窯使封閉流動的大量炭材與熱風呈切線相對運動,炭材在烘干機中是蠕動的,破碎率很低。徹底改變了其他烘干設備通過不斷揚料而造成炭材破碎的問題。

聯(lián)軸器的玻璃鋼中間管是實現(xiàn)聯(lián)軸器電絕緣的關鍵部件,玻璃鋼中間體制造好后,需要進行絕緣電阻測試,要求玻璃鋼中間體兩端的絕緣電阻不小于10 MΩ(1 000 V DC)。

(3)無安全隱患。

自動化立式烘干窯采用的雙變頻技術避免了濕炭材初始水分少時由于集熱過多而發(fā)生的自燃事故,保證了整個烘干過程的安全。

(4)熱利用率高,運行成本低。

自動化立式烘干窯使封閉流動的大量炭材與熱風呈切線流動,可使熱能利用率由40%左右提高到90%以上;采用燃氣爐作為熱源,降低了運行成本,不但創(chuàng)造了很好的經濟效益,而且具有更高的社會效益。

(5)設備維修費用低。

由于整個烘干和輸送系統(tǒng)完全采用自動化控制,不但有效地降低了操作人員的勞動強度,而且維修人員數(shù)量也可減少50%。

(6)保護除塵系統(tǒng)。

進入除塵器的廢氣出口在烘干窯中部,溫度低,極大地保護了除塵系統(tǒng)。

3 改造前后對比

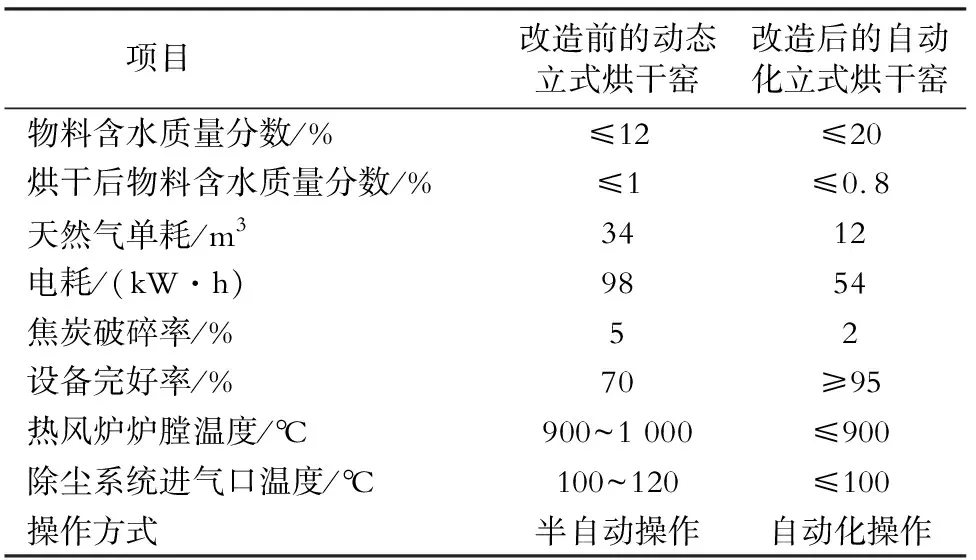

改造前后運行數(shù)據(jù)對比見表1。

表1 改造前后運行數(shù)據(jù)對比Table 1 Comparison of operation data before and after remodeling

4 產生的經濟效益和社會效益

4.1 經濟效益

改造前:天然氣單耗為34 m3,破碎率為5%,電能單耗為98 kW·h。

改造后:天然氣單耗為12 m3,破碎率為2%,電能單耗為54 kW·h。

按天然氣單價1.81元/m3、電價0.35元/(kW·h)、炭材產量92 400 t/a、破碎率每減少1%成本減少13.77元/t計,則節(jié)約的費用為:天然氣367.94萬元/a,電耗142.29萬元/a,電石破碎381.70萬元/a,總計891.93萬元/a。

4.2 社會效益

(1)節(jié)能。

自動化立式烘干窯是依靠物料自身重力下降進行烘干,與相同產量的動態(tài)立式烘干窯相比,干燥1 t 炭材可節(jié)約電能44 kW·h、天然氣22 m3。

(2)環(huán)保。

自動化立式烘干窯中的大量物料可對熱空氣中的粉塵起到初步過濾的作用,徹底避免了風洞及揚塵,粉塵排放達標,進入除塵器的廢氣入口溫度低,極大地保護了除塵設備。

(3)降低勞動強度。

自動化立式烘干窯整個烘干工藝完全采用自動化檢測、控制,既可以實現(xiàn)中央集中控制,也可以單機獨立運行,不僅減輕了操作人員的勞動強度,而且也降低了設備維護人員的勞動強度。

5 結語

自動化立式烘干窯在安全生產、操作工藝、節(jié)能降耗等方面有著顯著的優(yōu)點。

(1)在安全方面。自動化立式烘干窯從使用至今,基本上杜絕了窯內紅料、皮帶物料溫度過高導致的皮帶軟化損壞,同時進入除塵器的廢氣溫度降低,杜絕了由于溫度過高導致的除塵器布袋著火事故,為安全生產保駕護航。

(2)在操作方面。自動化立式烘干窯自2014年4月投入使用以來,實現(xiàn)了自動化操作,極大地降低了現(xiàn)場操作人員的勞動強度,物料干燥后完全滿足電石生產。

(3)在節(jié)能降耗方面。自動化立式烘干窯窯內溫度較低,節(jié)約了大量的天然氣能源,每年可以節(jié)約天然氣成本約370萬元,節(jié)約電能成本約140萬元;因降低了物料破損率,減少了炭材使用量,可節(jié)約成本約400萬元,合計每年可節(jié)約生產成本約900萬元。