低成本海水淡化技術研究及應用

唐智新,吳禮云,吳剛,梁紅英,孫雪,薛臘梅

(首鋼京唐鋼鐵聯合有限責任公司,河北 唐山 063200)

海水淡化技術作為一種解決水資源短缺的重要手段,在全球范圍內逐漸得到重視,技術日益成熟。截至2016年底,全球海水淡化裝機容量已達88.6×106m3/d[1],中國海水淡化裝機容量約占全球的15%[2],但很多海水淡化裝置處于停產狀態,主要原因是海水淡化成本及制水成本較高。因此,當前面臨的問題已不是“海水如何淡化”的問題,而是“如何降低海水淡化成本”的問題。國內某公司是第一個沿海建設的大型鋼鐵聯合企業,充分發揮了臨海優勢,在河北省曹妃甸地區建設成了冶金企業第一個海水淡化項目。該公司根據大型鋼鐵企業特點,按照“循環經濟”的理念,研究開發了“低成本海水淡化”技術。

1 汽輪發電機組與熱法海水淡化耦合技術

低溫多效蒸餾海水淡化技術是指在真空情況下,海水的最高蒸發溫度低于70℃的淡化技術[3],可以利用各種低品位余熱資源。但目前低溫多效蒸餾海水淡化裝置使用的蒸汽一般來自鍋爐專供、汽輪機抽氣或高品質余熱蒸汽,一般壓力較高,使用時需經過降溫減壓,會造成大量熱能損失,導致海水淡化成本較高,其中蒸汽成本約占海水淡化總成本的50%[4]。因此,要想大幅度降低海水淡化成本,必須從汽源方面采取措施。而汽輪機發電機的末端排汽,一般通過間接式換熱凝結成水回至鍋爐,排汽中大量的潛熱被冷卻水或冷卻空氣帶走,進而釋放至大氣中。如果能利用汽輪機發電機的排汽直接供低溫多效蒸餾海水淡化裝置制水,既能避免能源浪費,又能降低海水淡化成本。

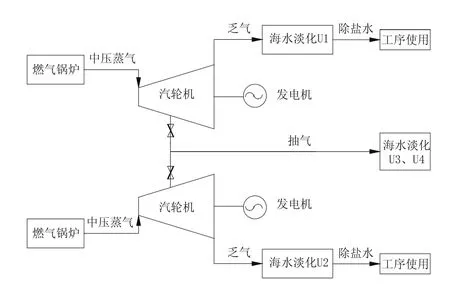

國內外至今還沒有對海水淡化聯合發電技術進行深入的理論研究及大型工業化應用。國內某公司通過一系列關鍵技術研究,建成投產了2套12,500m3/d淡化機組聯合2套25MW發電機組運行的水電聯產系統。與傳統發電裝置不同,該系統用海水淡化裝置替代發電機組的凝汽器,使其不但承擔凝汽器的功能,同時還擔負著除鹽水的任務。通過該技術的研究及應用,海水淡化裝置使用的蒸汽參數由原來的0.4MPa、250℃調整為0.035MPa、74℃,從而大幅降低海水淡化的制水成本,其中能源成本降低60%左右,綜合成本降低50%左右[5],同時節省了冷凝器及其附屬設施的建設及運行費用,并實現了能量的梯級利用,具有較好的經濟效益和環境、社會效益。汽輪發電機組與熱法海水淡化耦合工藝如圖1。

2 濃海水資源化利用技術

圖1 汽輪發電機組與熱法海水淡化耦合工藝

目前國內外從事海水淡化的企業很多,但處理淡化后的濃海水尚無經濟成熟的技術,海水淡化產生的濃海水一般都直接排回大海。但濃海水的溫度及鹽度比普通海水高,且含有藥劑、重金屬等污染物,如果直接排入大海,勢必會對海洋的生態環境造成一定的影響[6、7],且無法充分利用濃海水所攜帶的能量及化學元素。只有對濃海水進行資源化利用,才能解決海洋污染問題,并進一步降低海水淡化的成本。目前國內外對海水淡化濃海水綜合利用的研究較活躍,在海水制鹽、提鈣、提鎂、提鉀、提溴等方面開展了相關研究工作,但都尚未形成完整的可供工業化的成套技術。

國內企業在已有熱法海水淡化技術的基礎上,開發了以“脫硬軟化-二次淡化”為核心的濃海水綜合利用技術,建成了300t/d的濃海水綜合利用實驗車間。該技術利用鋼鐵企業產生的煙道氣(CO2)首先對熱法海水淡化濃海水進行脫硬預處理,并副產碳酸鈣、氫氧化鎂等化工原料。脫硬預處理后的濃海水總硬度降至200mg/L以下(以CaCO3計),可以作為膜法海水淡化的原料水,不但大大降低了膜法海水淡化結垢傾向,而且充分利用了濃海水的余熱,解決了我國北方冬季海水溫度低影響膜法海水淡化的問題。膜法海水淡化產生的二次濃海水含鹽量可達180~200g/L,送至化工企業進行制堿,實現濃海水綜合利用零排放。

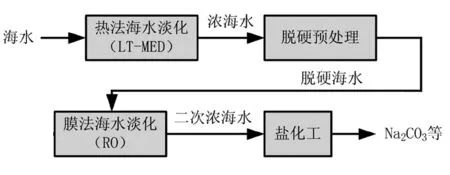

該技術將從根本上解決了濃海水的排放問題,進一步大幅提高了淡水回收率,并能夠與鹽化工企業相結合,構建海水綜合利用新型鹽化工產業鏈,同時可有效利用鋼廠、電廠、化工廠的廢熱廢氣,實現CO2減排,具有較好的經濟效益和環境、社會效益。鹽化工產生的收益可以進一步沖減海水淡化成本,甚至可以實現海水淡化“零”成本。海水綜合利用工藝流程如圖2。

圖2 海水綜合利用工藝流程圖

3 低品質余熱資源利用技術

目前冶金企業產生的高品質二次余熱資源基本上已被利用,如干熄焦、熱軋加熱爐、煉鋼轉爐氣化冷卻及燒結環冷余熱鍋爐等余熱的利用。尚有高爐沖渣水、鍋(窯)爐煙氣、循環水等低品質余熱資源還未回收利用,這些已成為冶金行業做好節能減排的核心內容。如何很好利用此類低品質的余熱資源,始終是一項較難攻克的問題,主要原因是沒有合適的工藝或設備使用。利用低溫多效蒸餾海水淡化技術操作溫度低的特點,將此類低品質余熱供低溫多效蒸餾海水淡化裝置制水,建立起以低溫多效蒸餾海水淡化裝置為依托的低品質余熱利用平臺,可以有效降低海水淡化成本。

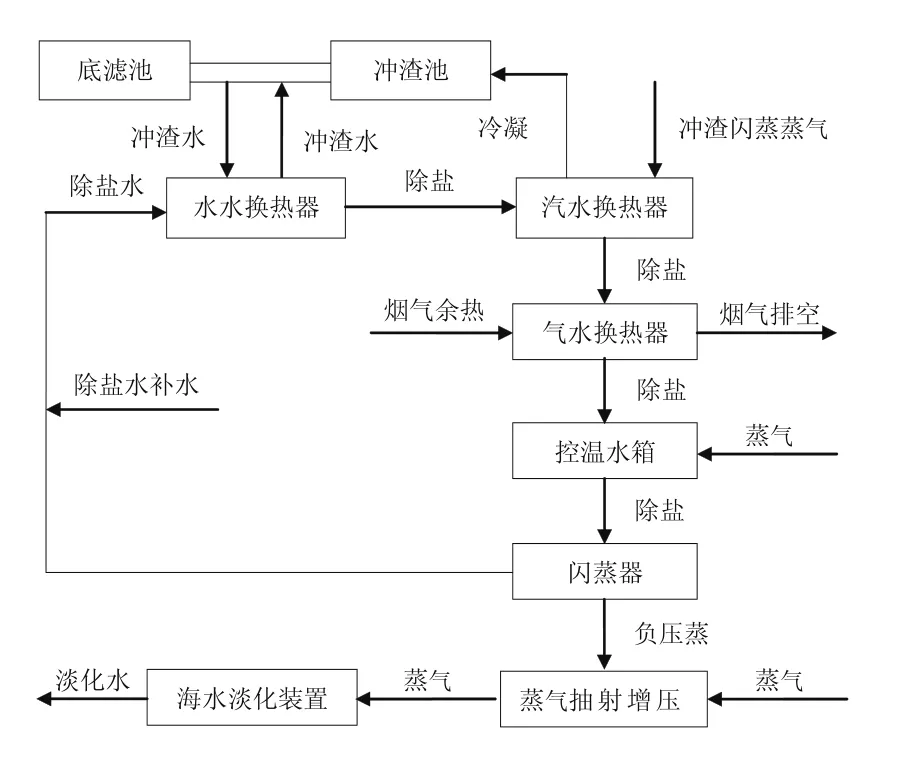

國內企業已開發了沖渣水系統余熱用于海水淡化技術(工藝流程如圖3),該技術以除鹽水為介質,采用防腐、防阻塞換熱技術回收沖渣熱水余熱,采用抽引凝結技術回收沖渣閃蒸汽余熱,采用氣液兩相防腐換熱技術回收高爐熱風爐廢煙氣余熱。以低壓蒸汽為驅動,利用熱水閃蒸技術及蒸汽抽射增壓技術,向海水淡化裝置提供負壓蒸汽作為熱源進行制水。目前該技術已經完成實驗研究,正在進行工程化建設。

圖3 沖渣水系統余熱用于海水淡化工藝流程圖

4 大型熱法海水淡化裝置現場加工制造總成技術

通過幾十年的發展,我國海水淡化在技術研發、設備制造、工程建設等方面都有了長足的進步,但與國際先進水平相比仍存在較大差距,特別是在關鍵技術和設備,以及集成技術和設備集成制造能力方面。尤其是熱法海水淡化裝置加工制造技術幾乎全部被國外壟斷,導致國內熱法海水淡化工程投資較高,也是造成國內熱法海水淡化成本居高不下的原因之一。因此,必須要加快我國海水淡化技術創新步伐,逐步提高海水淡化技術水平和設備制造能力,特別是在集成技術研發和設備集成制造能力方面,從而提高我國海水淡化的技術競爭力。

國內某公司一期共建設有4套低溫多效海水淡化裝置,單套產量1.25萬t/d,一期一步建設兩套裝置,全部引進法國技術。京唐公司在引進、消化、吸收國外熱法海水淡化技術的基礎上,自主創新了熱法海水淡化加工制造集成技術,用于一期二步兩套海水淡化裝置建設中。一期二步兩套海水淡化裝置加工制造采用的雙相不銹鋼焊接技術、大型零件防變形技術、高效鉆孔技術、全自動穿漲管技術、防污染及酸洗鈍化等技術,都已達到國內先進水平甚至是國內首創。完成管板支撐板鉆孔總計108.48萬個、穿管脹管13.738萬根、雙相不銹鋼的焊接、全封閉的氣密性實驗、酸洗鈍化、焊縫的射線探傷及滲透探傷工作,全部達到美國ASME標準要求;并克服了現場嚴寒及風沙大的惡劣環境條件,在國內首次實現了海水淡化裝置現場加工制造總成與異地加工制造,再采用大型機具運輸及吊裝,單套海水淡化裝置可以節省約700萬元。

通過該公司一期二步熱法海水淡化項目的建設,掌握了大型熱法海水淡化裝置現場加工制造總成技術,徹底擺脫了我國熱法海水淡化裝置加工制造長期依賴外方的現象,不但實現了部分關鍵技術的自主集成,且主要設備及材料國產化率提高至95%以上,大大降低了熱法海水淡化裝置投資成本,更重要的是對國內熱法海水淡化裝備制造起到了示范作用,也為國內熱法海水淡化技術的推進做出了貢獻。

5 結語

隨著我國淡水資源短缺日益嚴重,海水淡化技術作為解決沿海地區淡水資源短缺的有效手段,逐漸得到各級政府的重視。但海水淡化成本較高,限制了海水淡化產業大規模發展。國內企業結合冶金企業的特點,充分發揮了臨海優勢,研究開發出一系列低成本海水淡化技術,大幅度降低了海水淡化成本,為冶金及同類企業的海水淡化建設提供了良好示范,并提高了我國海水淡化技術在國際上的競爭力。

[1] 張夏卿,王琪.2015-2016全球海水淡化概況(譯文)[J].水處理技術,2017,43(1):12-16.

[2] 楊尚寶.我國海水淡化產業發展述評2016[J].水處理技術,2017,43(10):1-3+6.

[3] 高從堦,陳國華.海水淡化技術與工程[M].北京:化學工業出版社,2004.[4] 張忠梅.低溫多效蒸餾海水淡化成本影響因素探討[J].給水排水,2015,51(7):58-61.

[5] 唐智新,吳禮云,梁紅英.低溫多效蒸餾海水淡化蒸發器替代汽輪機凝汽器可行性及應用[J].水處理技術,2015,41(10):113-115.

[6] 馬學虎,蘭忠,王四芳,等.海水淡化濃鹽水排放對環境的影響與零排放技術研究進展[J]. 化工進展,2011,30(1):233-242.

[7] 黃逸君,陳全震,曾江寧,等.海水淡化排放的高鹽廢水對海洋生態環境的影響[J].海洋學研究,2009,27(3):103-110.