智能制造發展浪潮下的國外國防工業

黃愷之

(國防科工局軍工項目審核中心,北京 100039)

0 引 言

隨著新一輪科技和產業革命的興起,智能制造成為21世紀先進制造業的重要發展方向,世界工業強國均將智能制造納入國家制造業發展戰略,在全球范圍內掀起智能制造發展浪潮。以大型軍工企業為龍頭,國外國防工業在此次浪潮中扮演重要角色,積極布局以數字化為基礎的增材制造、工業機器人、增強現實、基礎保障等技術的研發應用,并取得實效,對智能制造技術發展起到顯著帶動作用。

1 工業強國加強頂層規劃,引發智能制造發展浪潮

智能制造的本質,是一種將信息技術與先進制造技術深度融合,并貫穿設計、生產、管理等制造活動環節,具有自感知、自學習、自決策、自執行和自適應等功能的高度柔性生產方式,是從獨立設備的機器智能轉變到制造全過程的系統智能,具有狀態感知、實時分析、自主決策、精準執行和學習提升等5個典型特征。

當前,在全球勞務成本不斷上漲、制造要求日漸提高的背景下,智能制造技術優勢凸顯,有望重塑全球制造業格局,因此各工業強國紛紛加緊布局、積極推進智能制造戰略實施。

1.1 美國通過國家制造創新網絡,布局智能制造發展

為實現制造業整體復興,重塑高端制造業,美國自2011年起,連續發布了《確保美國先進制造的領先地位》、《國家先進制造戰略規劃》、《贏得本國先進制造競爭優勢》等多項戰略性文件,均將智能制造作為其中的重要內容,認為智能制造技術是在21世紀保持制造技術地位領先的基石。

美國在推進智能制造、搶占全球制造業競爭優勢的進程中,于2012年實施“國家制造創新網絡”計劃[1],政府聯合全國工業界、學術界優勢資源,組建制造創新機構,打造輻射全美的技術研發成果轉化協同創新體系,以此加速技術研發和成果轉化,推動整個國家的制造創新進程。這些創新機構吸引了政府相關機構、工業界、學術界的廣泛參與,其中以智能制造關鍵技術為研發推廣主攻方向的機構有:

“增材制造”創新機構(后更名為“美國制造”,NAMII),目標是通過技術協同創新,加速增材制造能力的發展,將更高生產率和合格率的增材制造工藝廣泛應用于軍民用產品中。重點圍繞設計、材料、工藝、價值鏈、增材制造基因組5大領域開展研究。

“數字化制造與設計”創新機構(DMDII),目標是開發和驗證數字化制造技術并在關鍵制造領域進行推廣應用。重點涉及先進制造企業、智能機器、先進分析與賽博物理系統安全4大技術領域。

“先進機器人制造”創新機構(ARM),目標是協同多方力量,利用智能、協同機器人領域技術優勢,重點發展協作機器人、機器人控制、靈巧操作、自主導航與機動、自主感知、測試驗證和確認6大技術領域的開發及應用研究。

“智能制造”創新機構(SMII),旨在創建一個網絡數據驅動的流程平臺,從實時能源管理、能源生產率、過程能源效率等方面降低制造成本。重點技術領域包括:物聯網、先進傳感器、實時數據分析與控制、先進建模與仿真等。

上述4個創新機構組建過程中,除“智能制造”創新機構由能源部牽頭外,其余均由美國國防部牽頭。同時波音、洛·馬、通用電氣、羅·羅等軍工企業作為創始成員和高級會員,全程參與機構管理、戰略投資制定、項目招標和評審過程,并主持或參與部分競爭性項目研究。這些由國防工業主導的智能制造創新機構既服務武器裝備建設需求,又引領全國智能制造發展,國防工業成為美國國家智能制造發展的主導。

1.2 德國大力推動“工業4.0”戰略

制造業是德國在世界上最具競爭力的行業之一,德國目前在全球制造裝備領域居于引領的地位。為在新一輪工業革命中保持全球制造業競爭中的優勢地位,德國工程院、弗勞恩霍夫協會、西門子公司等學術界和工業界組織于2011年聯合提出“工業4.0”概念,并將其上升為國家戰略,旨在通過信息通信技術和賽博物理信息系統等技術,實現制造業的智能化轉型,2013年成立了“工業4.0平臺”負責戰略的具體實施,同年正式發布了《實施“工業4.0”戰略建議書》[2],明確了建設一個賽博物理生產系統,研究智能工廠和智能生產兩大主題,實現橫向、縱向、端對端3項集成的戰略目標。2015年發布“工業4.0平臺地圖”,旨在借助實踐案例、具體操作建議和試點,推動德國企業早日進入工業4.0時代。

目前德國已經啟動了信息物理生產系統、信息通信技術2020、工業4.0自動化等數十個研究項目。并根據 “工業4.0平臺地圖”,在德國各地形成200多個工業4.0應用實例和試點。

1.3 日本實施“機器人新戰略”

日本作為“機器人大國”,機器人產值和使用率均居世界第一,面對德國工業4.0、美國工業互聯網帶來的挑戰,結合本國制造硬件及嵌入式軟件技術方面優勢及產業特點,日本政府將機器人發展作為向智能制造邁進的主要抓手。

2015年1月,日本政府發布《機器人新戰略》[3],旨在將機器人技術與信息技術、大數據、物聯網、人工智能技術等深度融合,使日本引領世界機器人的產業發展。在此戰略框架下,成立官產學一體化的“機器人革命倡議協會”,并吸納各級會員近500個。協會還成立“物聯網升級制造模式工作組”跟蹤全球制造業發展趨勢,希望通過政府與工業企業的通力合作,實現物聯網技術對日本制造業的變革。

2017年7月,為推進無線通信等物聯網技術在制造工廠中的應用,協會中歐姆龍公司、電氣(NEC)公司、富士通公司等成員組成“柔性工廠合作伙伴聯盟”[4],旨在促進無線通信協調控制技術的標準化,實現各種無線通信系統的協調控制、穩定通信。

2 國防工業順應智能制造發展浪潮,取得顯著成效

武器裝備系統復雜、性能要求苛刻,對制造質量要求極高,同時承研單位眾多、地域分布廣泛,且具有多品種、變批量、個性化的生產特征。智能制造高度契合國防工業需求,是軍工企業實現跨廠所、跨地域協同合作,提高武器裝備研制生產質量和快速柔性研制能力的有效途徑。因此在全球智能制造發展浪潮下,國外大型軍工企業積極響應,在數字化、增材制造、機器人、增強現實,以及基礎保障等關鍵技術領域不斷取得突破,智能工廠建設成效顯著。

2.1 以數字化技術深入應用牽引智能制造的實施

數字化的深入應用是智能制造的基本條件。隨著制造企業研發生產過程數字化、自動化、智能化水平逐步提高,及大數據、物聯網、云計算等新一代信息技術的快速普及和應用,制造數據來源和數量劇增,數字孿生、數字線等新的數字化技術概念被提出并快速發展。

美國F-35戰斗機的設計生產通過采用數字孿生和數字線技術實現了前所未有的工程設計與制造的連接。設計階段產生的3D精確實體模型可以用于加工模擬、數控編程、坐標測量機檢測、模具/工裝的設計與制造等。另外,所采用3D模型也是單一數據源,通過統一的數據,不僅實現了產品設計與制造的無縫連接、降低現場出現工程變更的次數、提高研制效率、高效組織與集成管理數據,也實現了上下游企業的協同仿真分析,從而提高效率、減少返工。

2.2 增材制造裝備成為大型軍工企業重要生產設施

增材制造作為一種革命性的“數字化制造”技術,能夠根據產品模型,在計算機控制下通過材料逐層添加堆積而對零件快速成形,并可成形傳統鑄造、鍛造等方法無法實現的新穎材料和復雜結構,大幅減少制造周期和材料浪費。根據2012年最新版美國材料與試驗協會(ASTM)增材制造技術子委員會F42制定的標準,將增材制造技術中的多種加工工藝劃分為粉末床融合、直接能量沉積、材料噴射、粘結劑噴射、材料擠制、光聚合和層片疊加7類。

增材制造技術已經成為軍工企業向智能制造邁進的重要使能技術。近年來,洛·馬、空客、通用電氣等軍工企業均在產品研制生產中部署增材制造設備,將其作為企業智能化轉型升級的重要技術途徑之一。洛馬公司將增材制造作為其正實施的“數字織錦”制造方案的關鍵技術之一[6],大力發展增材制造技術在產品生產中的應用,目前旗下工廠中所使用的增材制造設備已經超過100臺,擁有5個增材制造創新中心,還研發了世界上首臺“多機器人增材減材混合設備”(見圖1)。空客公司不僅在多個在役產品上應用增材制造技術,而且還積極探索增材制造技術在飛機制造領域的未來應用,正在建造增材制造車間,以便能夠在24 h內制造出所需的定制零件。

2.3 工業機器人顯著提升軍工制造業智能化水平

隨著機器人技術水平的不斷提升,為滿足武器裝備高效研制生產需求,工業機器人在國防制造領域的應用范圍已經從武器裝備焊接、表面噴涂等傳統優勢領域向裝配、復合材料成型與檢測、增材制造、彈藥制造等領域迅速擴展,并顯著提升這些領域的智能化水平:

1)工業機器人應用于艦船、導彈等武器裝備的自動化裝配,與工人協同作業,提升裝配精度與裝配效率。日本在20世紀70年代就提出“無人化船廠”概念,并積極推進智能化艦船建造設備在船廠的應用,先后開發了數控切割機器人、裝配焊接機器人、線加熱機器人等智能化制造裝備,并開始涂裝機器人的研制[7]。2016年,美國雷聲公司采用發那科六軸自動裝配機器人系統,實現了導彈導引頭自動化裝配,提高生產效率。

2)工業機器人在復合材料構件成型過程在線檢測的應用,顯著提升復合材料構件鋪放效率和質量。2015年,軌道ATK公司研發出自動化復合材料結構檢測系統[8](見圖2),可對通過自動鋪帶技術加工的平面或復雜曲面飛機零件結構進行在線檢測,缺陷檢出率超過99.7%,可滿足實際生產要求。

3)工業機器人與增材制造集成研究活躍,開始用于飛機、航天器、衛星等結構件的制造。2016年,美國Arevo Labs公司建成世界上首臺機器人增材制造裝備,能夠快速制造支架、支撐結構、無人機機身和機翼等飛機復合材料零部件。

圖 1 多機器人增材減材混合設備Fig. 1 The Multi-Robotic machine performing additive and subtractive machining simultaneously

圖 2 自動化復合材料結構檢測系統Fig. 2 Automated composite structure inspection system

另外,工業機器人已經用于彈藥制造等危險研制生產任務,實現機器換人,提高安全性。英國BAE系統公司將工業機器人用于105 mm和155 mm口徑炮彈的生產,實現了加工過程自動化,無需人員介入,提高了生產能力和產品質量的同時,工人生命安全得以保障。

2.4 增強現實向研制生產全過程擴展

增強現實技術將數字信息、三維虛擬模型精確地疊加到真實場景中,使虛擬對象與真實場景融為一體,在裝備研制生產領域具有廣闊應用前景。

一位朋友來信說,自己怎樣都做不好班主任工作。我好奇她到底是如何做的,便電話與之交流,發現她幾乎每一項措施都是轟轟烈烈地開始,然后又無聲無息地結束。“怎樣做”——暗含著一個又一個日子的重復,暗含著困難挫折襲來之時的堅持。

在武器裝備研制過程中,再精確的圖紙也會限制設計理念的準確表達,借助增強現實技術,可以將虛擬設計快速、逼真地融合于現實場景中,在研制階段就能直觀的感受最終產品,并有效降低研制成本,為產品研制提供全新的科學輔助手段。美國海軍LPD-17項目應用了達索子公司DELMIA公司的虛擬現實軟件,對生產過程進行仿真,使得船體開工建造之前已完成了80%的設計;而用傳統設計方法,船體開工建造之前只能完成20%~30%的設計[9],從而減少反復修改的成本、風險及時間。

在武器裝備生產階段,采用增強現實技術將裝配檢驗工作流程以3D影像信息的形式直觀地顯示,并可在設備或工件上附加各類參數信息,大幅提升裝配檢驗效率。空客公司將自行研發的智能增強現實工具(SART,圖3)用于A400M等飛機生產線中[10],輔助進行超過6萬個管線定位及托架的安裝質量管理。通過利用SART智能增強現實工具,可將飛機裝配檢驗時間由21天減至3天,漏檢率降低40%。

圖 3 空客公司SART系統應用界面Fig. 3 The user interface of SART system in Airbus

2.5 基礎保障為智能制造系統安全可靠運行提供重要支撐

標準體系、工業物聯網、工業軟件以及信息安全等基礎保障技術是實現產品智能制造的核心與前提,是確保產品研制過程以及智能制造裝備和系統安全可靠的重要支撐。國外國防工業企業也在積極研究基礎保障技術,保障智能制造穩步推進。

在標準體系建設方面,美國通用電氣公司、IBM等5家公司組建的工業互聯網聯盟制訂了“美國工業互聯網標準框架”[11],其功能架構確定了商業、運營、信息、應用和控制5大功能領域,以及系統安全、信息安全、彈性、互操作性、連接性、數據管理、高級數據分析、智能控制、動態組合9大系統特性,并在功能架構基礎上,進一步確定了由邊緣層、平臺層和企業層組成的系統架構,以及各層包含的軟硬件系統和網絡。

在工業物聯網、工業軟件方面,通用電氣公司作為軍工企業智能制造發展的領跑者,通過整合IT資源推出了工業物聯網平臺—Predix。Predix的實質是一種位于云端的工業設備操作系統,可以承載各種工業軟件。通用電氣公司已經通過該平臺開發了包括“卓越制造”軟件解決方案在內的近40款工業物聯網應用程序。“卓越制造”軟件解決方案[12]將設計、制造、供應鏈、配送、維修服務等各個環節連接到一個可擴展的智能系統中,對工廠生產業務流程進行實時分析、調整和優化,預計可使突發停工期縮短10%~20%,庫存降低20%,不同產品轉產效率提升20%。

在信息安全方面,波音、洛·馬、通用電氣公司等大型企業都非常重視數字化信息安全技術,通過自主研發、合作研發以及收購并購等多種途徑針對數字化軟件、硬件、及數據的安全開展相關研究,提升賽博安全能力。例如,洛·馬公司于2014年收購了工業自動化安全公司Industrial Defender,通用電氣公司于2014年收購了工業網絡安全公司Worldtech,而波音、雷聲、泰利斯等國際軍工巨頭也都成立了網絡安全業務部門,大大加強了制造業企業自身的信息安全保障能力。

2.6 智能工廠建設成效顯著

近兩年,通用電氣、雷聲、紐波特紐斯等大型軍工企業分別開展數字化制造能力提升、現有工廠局部智能化改造、全新智能工廠建設等,代表了目前智能工廠的不同建設階段和水平。

紐波特紐斯船廠計劃基于核潛艇數字化建造經驗以及三維掃描和設計技術方面的研究成果,在第3艘“福特”級航母CVN-80的建造中使用全三維模型,將船廠所有活動數據信息集中到中央計算機系統,創建集成數字化造船環境,工作人員按需提取或添加數據,實現無紙化造船,為建設智能船廠奠定基礎[13]。目前船廠正在CVN-79上開展試點建設,已構建1 000多個數字化工作包,投放150個平板電腦作為移動終端、并使用激光掃描儀輔助創建三位數字化模型。預計通過實現并運行三維產品模型環境,將使CVN-80的建造成本至少降低15%。

雷聲公司利用現有工廠軟硬件技術基礎,進行局部數字化智能化改造,布局虛擬現實、制造執行系統、機器人、增材制造等新興技術領域的實際應用[14],分別開展以下工作并已取得成效:1)建立沉浸式設計中心使設計、制造、測試等相關人員協同工作,驗證、測試和優化產品設計和制造工藝,實現產品設計制造無縫集成;2)將現有的企業資源計劃(ERP)軟件與集成制造創新與智能(MII)軟件集成,采集反饋所有生產相關數據,自動調整生產計劃,并對操作人員進行全天候指導,有效提升產品質量;3)在各個工廠都部署多種類型的搬運機器人,并開發精密自動化裝配機器人,顯著提高安全性的同時,高質、高效完成搬運和裝配工作;4)在整個產品開發周期內都采用了增材制造技術,并開發增材制造技術在新領域的應用,縮短研制周期。

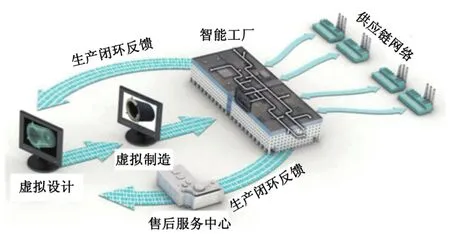

通用電氣提出 “卓越工廠”建設模式[15](見圖4),其核心思想是實現全價值鏈的數字化和智能化,主要包括虛擬設計制造、先進制造技術、智能機床、柔性工廠、可重構供應鏈5大技術支柱,并推出相應的軟件整體解決方案。目前已建成多家智能工廠,這些按照“卓越工廠”模式建設的智能工廠可根據不同地區需求,在同一廠房內,用相同生產線制造航空發動機、燃氣輪機、風力發電機等不同類型產品,實現產品多品種、變批量、跨地域、高效、敏捷生產制造,大幅優化制造資源配置,提升制造系統效率。

圖 4 通用電氣公司智能工廠建設模式示意圖Fig. 4 Intelligent factory model in GE

3 結 語

各工業強國根據自身特點制定適合本國的發展戰略,在政府的主導下促成學術界和業界的廣泛合作,推進智能制造技術的深入發展。國外國防工業為滿足自身需求,大力發展以數字化為基礎的增材制造、工業機器人、增強現實、基礎保障等技術,帶動智能制造技術逐步向貫穿制造企業設計、生產、管理、服務各個環節的全價值鏈擴展。智能制造技術在國防工業的應用不斷深入,有助于提升武器裝備研制生產的快速響應能力,有助于促進國防工業的提質增效和轉型升級,有助于推動軍民融合發展和區域經濟發展,有助于引領國家智能制造發展和制造業技術進步。

[ 1 ][EB/OL].https://www.manufacturingusa.com/.

[ 2 ]工業和信息化部國際經濟技術合作中心. 保障德國制造業的未來——關于實施工業4.0戰略的建議.

[ 3 ]New Robot Strategy.[EB/OL]. http://www.meti.go.jp/english/press/2015/pdf/0123_01b.pdf.

[ 4 ]Formation of Flexible Factory Partner Alliance to Accelerate Use of IoT in Factories.[EB/OL]. http://www.ffp-a.org/news/index.html#20170726.

[ 5 ]莊存波, 劉儉華, 熊輝, 等. 產品數字孿生體的內涵、體系結構及其發展趨勢[J]. 計算機集成制造系統, 2017, 23(4).

[ 6 ]Lockheed Martin digitalizes production with 3D printing and virtual pathfinding.[EB/OL]. http://www.3ders.org. 2013,10.15.

[ 7 ]邸立強, 楊劍征, 趙川. 國外數字化造船技術發展趨勢研究[J]. 艦船科學技術. 2015, 35(7): 1-4.

[ 8 ]NCDMM, Ingersoll Machine Tools, and Orbital ATK Successfully Complete DMS&T Project.[EB/OL].http://www.ncdmm.org/stories/news/ncdmm-ingersollmachine-tools-orbital-atk-successfully-complete-dmst-project/,2015, 10, 05.

[ 9 ]HARVEY S. LPD17 Total OwnershipCost ProgramTOC/CAIVWorkshop99-2[R]. LPDteam, 1999.

[10]SERVAN J, FEMANDO M, JOSE R. Using augmented reality in AIRBUS A400M shop floor assembly work instructions.AIP conference proceedings. 2011, 09.

[11]Industrial Internet Reference Architecture. http://www.iiconsortium.org/iira.htm.

[12]https://www.ge.com/digital/brilliant-manufacturing.

[13]Megan Eckstein. Newport News Creating ‘Smart Shipyard’That Would Streamline Design Through Production[EB/OL].https://news.usni.org/2016/05/23/newport-newssmart-shipyard.

[14][EB/OL].http://www.raytheon.com/news/technology_today/20 15_i1/.

[15]GE launches brilliant manufacturing suite to help manufacturers increase production efficiency, execution and optimization through advanced analytics.[EB/OL].www.ge.com. 2015, 09.29.