復合材料開孔薄壁加筋板剪切屈曲及后屈曲研究

陳 靜,沈安瀾

(中國直升機設計研究所,江西 景德鎮 333001)

0 引言

新時代直升機結構大量采用復合材料,而復合材料承力結構因為工藝或減重的需要常常采用開孔設計,開孔復合材料在受載時會進入非線性彎曲變形階段,可能出現極值型屈曲和相繼的后屈曲變形,具有可觀的后屈曲承載能力[1],即復合材料的最終承載能力取決于后屈曲載荷。因此,準確地分析開孔復合材料的屈曲和后屈曲特性對預測開孔復合材料承載能力的影響規律,對于直升機復合材料結構的應用非常重要。國內外學者針對復合材料開孔各種載荷下的屈曲和后屈曲問題進行了相關研究。F.Pierron[2]進行了開孔復合材料層合板受張拉載荷情況下試驗結果的損傷分析。Joung Hwan LeeH[3]通過試驗研究了開孔復合材料層合板的受壓失效行為。C.SOUTIS[4]分析了開孔復合材料層合板在兩軸向載荷下的孔邊應力分布。P.BERBINAU C[5]對開孔復合材料層合板在多軸向拉一壓載荷下的應力和失效進行了分析。KIm[6]等對中心圓形開孔復合材料層合板受到的壓縮、剪切和溫度混合載荷等不同參數對結構屈曲和后屈曲響應的影響進行了有限元仿真分析。黎增山[7]進行了開孔復合材料層合板拉伸的損傷分析。李軍[8]等對含開孔和補強的蜂窩夾芯層合結構的屈曲進行過分析。

現有文獻中多為研究復合材料層合板開孔后的承載能力變化情況,而對復合材料薄壁加筋板開孔研究較少,文獻多數對拉伸、壓縮載荷下的屈曲和后屈曲特性進行分析,而對剪切載荷下結構的承載能力沒有足夠重視。特別是國內有關復合材料薄壁加筋板剪切載荷下的屈曲及后屈曲特性文獻不足。近年來,隨著復合材料薄壁加筋板的在直升機結構件的大量應用,結構件失效主要受剪切載荷影響,所以研究開孔復合材料薄壁加筋板的剪切承載能力有十分重要的意義。本文研究對比復合材料薄壁加筋板開孔剪切試驗,采用有限元數值模擬的方法對開孔加筋板進行了屈曲及后屈曲分析,與試驗結果進行比較,得到較好的一致性,為復合材料加筋板開孔的屈曲及后屈曲有限元分析提供一定的參考。

1 復合材料開孔加筋板剪切數值分析

本文以某直升機重要部段處開孔復合材料薄壁加筋板結構為對象,分析其承載能力。由于目前暫無理論計算開孔復合材料加筋板屈曲載荷的方法,本文使用有限元ABAQUS軟件對該開孔結構進行了數值模擬分析。

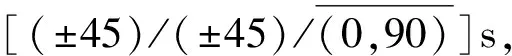

1.1 開孔加筋板結構形式

圖1 開孔加筋板尺寸示意圖

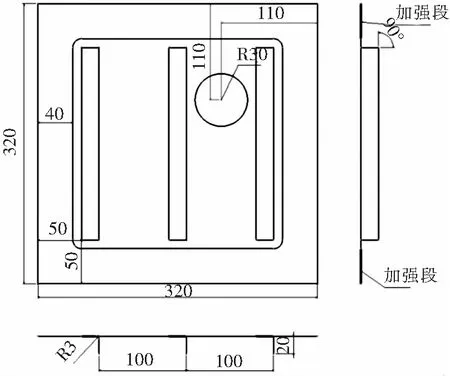

1.2 初始有限元模型

采用四節點減縮積分厚殼單元建立初始有限元模型,筋條與面板成一體建立,共19499個節點、4488個單元,初始有限元模型示意圖如圖2。

圖2 初始有限元模型圖

對模型施加實際約束,通過計算得到開孔結構的初始屈曲載荷為12.29kN。

2 復合材料薄壁加筋板開孔剪切試驗

2.1 試驗件安裝及試驗設備

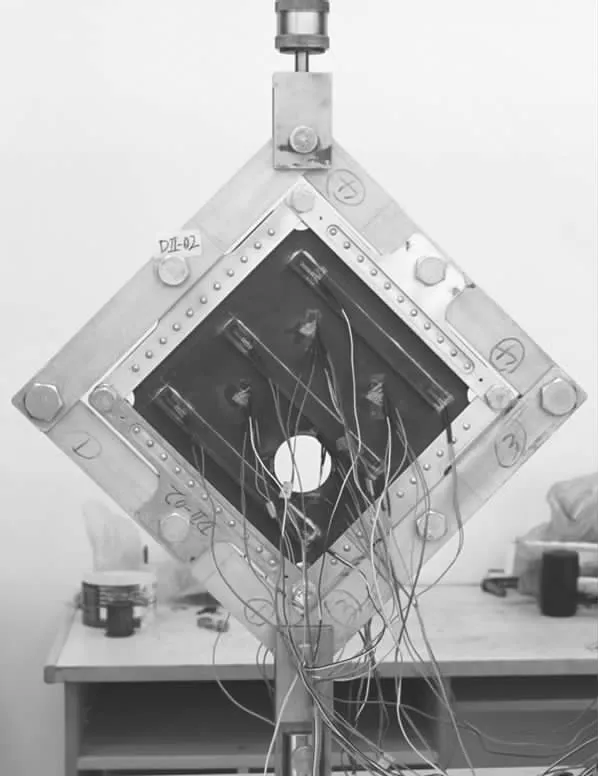

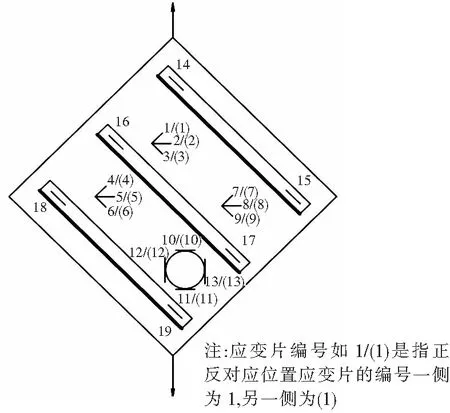

為驗證有限元模擬計算結果的有效性并確定部分參數,本文對圖1的開孔加筋板結構進行了剪切試驗。該試驗是在大型材料試驗機上進行,試驗裝置如圖3所示。試驗夾具由高強鋼制作,采用四連桿框架試驗夾具,由銷釘連接的整體雙層框架組成,每根連桿上鉆有一排螺栓孔。試驗夾具連桿應有足夠的剛度,防止在加載過程中變形。在復合材料加筋板剪切試驗中,數據采集系統可采集到剪切過程中的載荷、應變等參數。如圖4所示,試驗件正面布置10枚應變片及3枚應變花,反面布置4枚應變片及3枚應變花。

圖3 試驗件和傳感器安裝

圖4 剪切試驗應變片布片位置圖

2.2 試驗分析

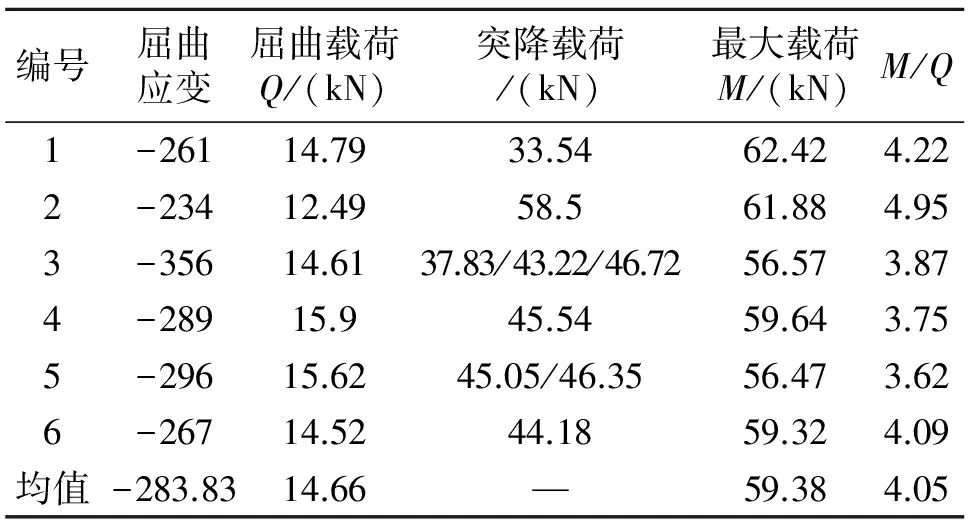

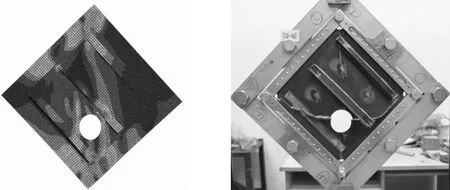

對6件開孔剪切試驗件的試驗結果表明,試驗件上下兩對角出現裂紋,后沿縱向對角線同時向中間擴展,最終沿孔橫向斷裂。其中5件試驗件的左下側筋條完全脫掉或被撕斷,1件試驗件的中間筋條完全脫掉,試驗結果見表1。

表1 試驗結果

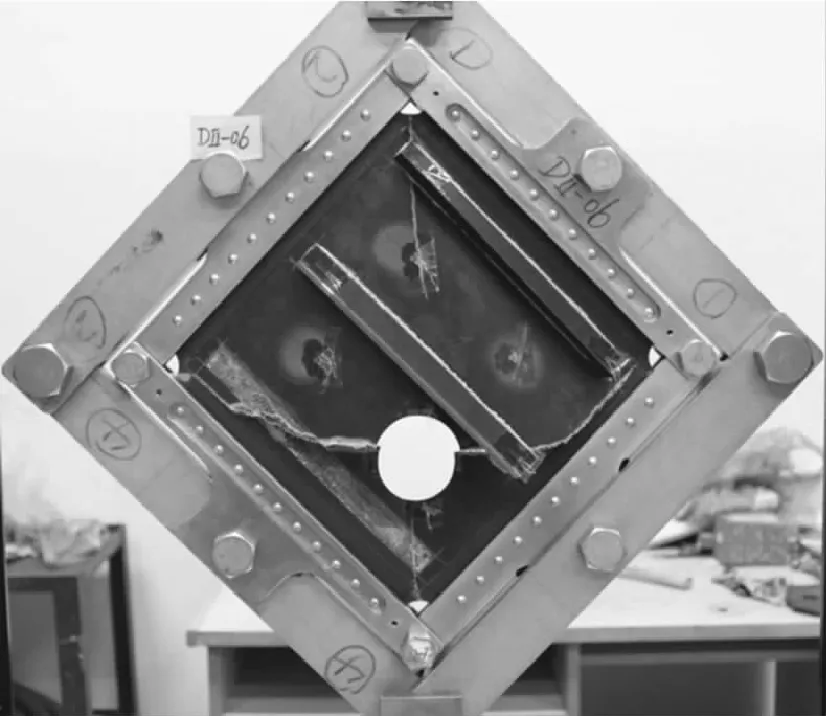

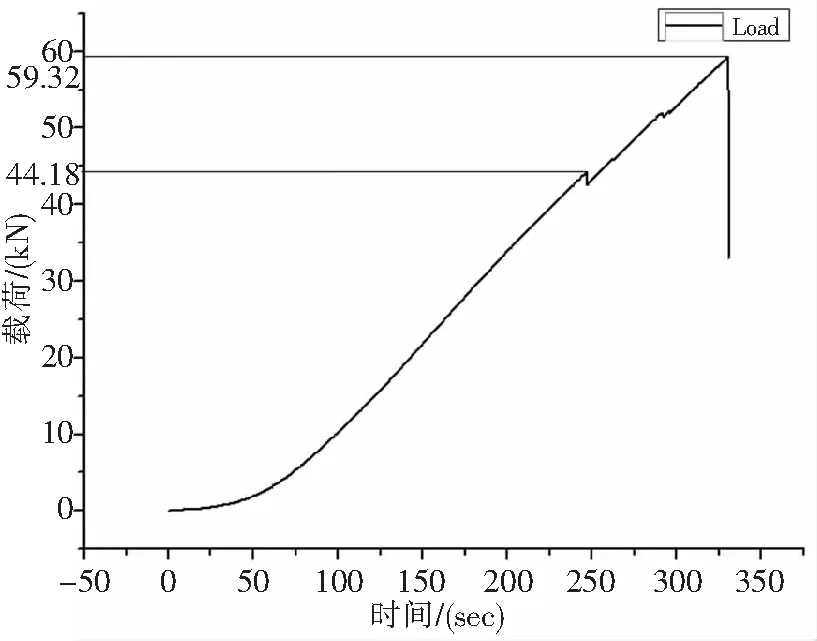

取6號試驗件分析,斷裂結果如圖5。試驗件平均破壞載荷為59.38KN,試驗加載曲線見圖6。

圖5 6號試驗件斷裂圖

圖6 試驗加載圖

根據圖5可知,加筋板在開孔后,在試驗件上下兩對角及開孔處均出現裂紋,說明開孔是導致復合材料薄壁加筋板破壞的重要原因,因此預測復合材料開孔薄壁加筋板的承載能力非常重要。

3 數值分析與試驗對比分析

3.1 初始屈曲分析

為確定影響有限元計算結果與試驗結果一致性的因素,本文引入多種參數,將計算后的初始屈曲載荷進行對比計算,從而得到最接近實際結果的有限元模型。

1)網格密度

建立不同網格模型2(網格大小約為面板寬度的1%),采用相同約束進行計算,計算結果與之前網格模型1(網格大小約為面板寬度的2%)計算結果及試驗結果對比見表2。

表2 不同網格密度計算結果

通過表2可知,較低密度的網格計算結果更接近實際,且網格劃分過細會影響計算速度甚至無法計算。

2)引入膠層

雖然實際結構中面板與筋條通過膠層連接,但由于面板與筋條之間的膠層參數會隨試驗環境變化而變化,因此在有限元模型中不考慮引入膠層。

根據上述對比分析結果可知,不引入膠層的較低密度的網格模型結果更接近試驗值,因此采用該模型模擬復合材料加筋板進行屈曲分析較為合理。

3.2 后屈曲分析

在上述的有限元模型的基礎上建立基于Hashin失效準則的漸進損傷仿真模型,采用risk算法實現后屈曲模擬分析計算,取不同的初始幾何擾動值進行后屈曲分析,得到的計算結果與試驗值對比見表3。

通過表3可知,不同初始缺陷的引入對最大破壞載荷的結果影響較大,且收斂效果不一樣,模態階數越多,因子按比例下降的計算結果越接近實際。

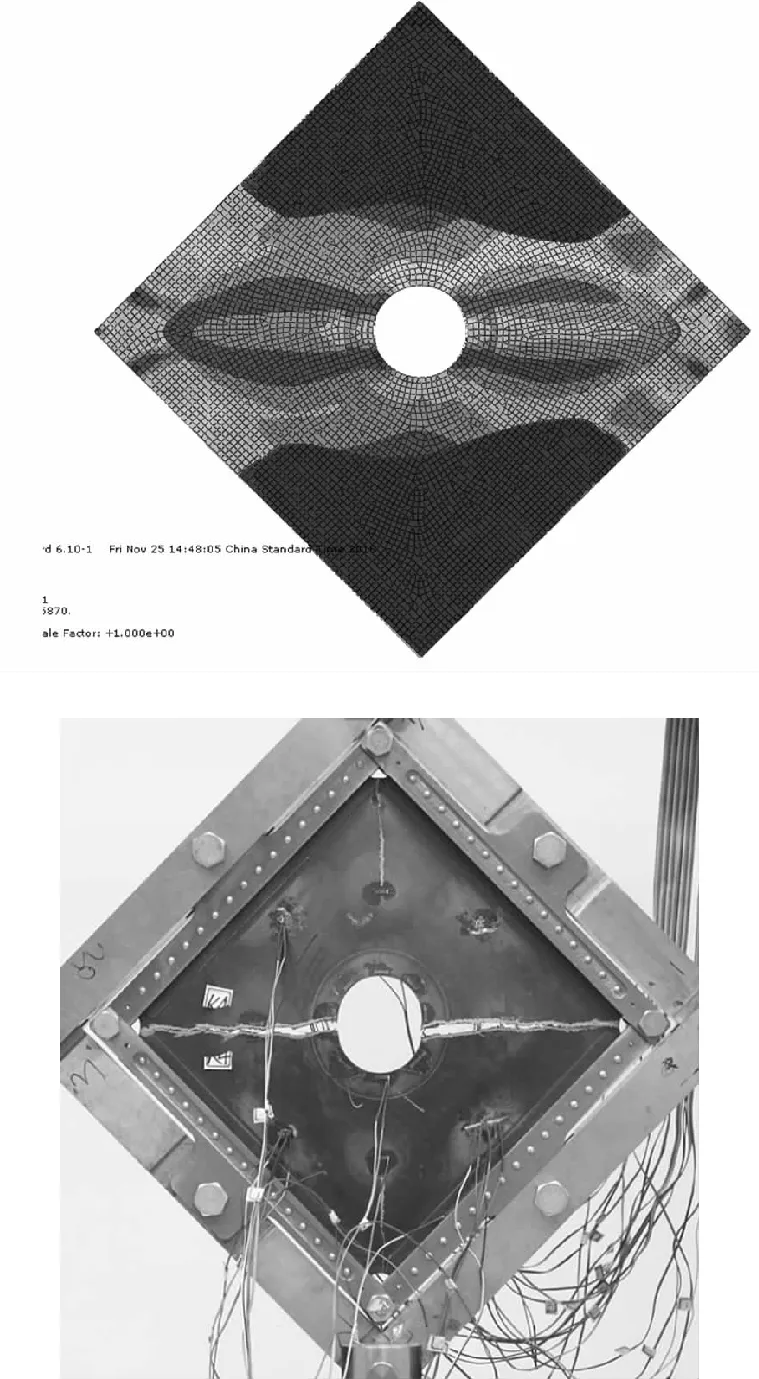

綜合上述對比分析結果可知,不引入膠層且引入前五階模態的初始幾何擾動值的低密度網格模型模擬復合材料加筋板進行后屈曲分析較為合理。計算得到的剪切應力圖與試驗結果對比如圖7所示。從圖7可知,計算分析模型應力趨勢與試驗結果一致。

圖7 有限元模型應力圖及試驗結果對比

3.3 模擬與試驗的應變對比

為進一步修正和確認屈曲和后屈曲分析方法,對有限元模型施加相應載荷,通過對比分析測點應變值來進一步驗證該模型的正確性。

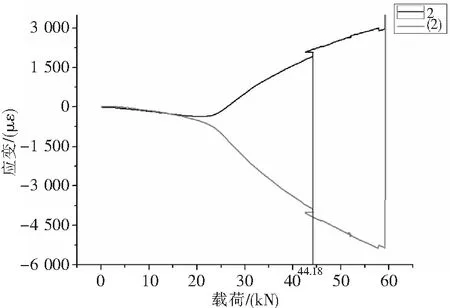

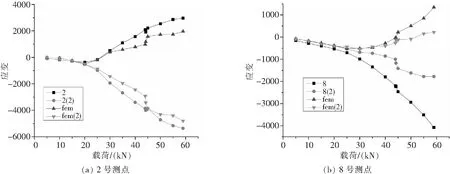

開孔試驗中測點2正反兩面的應變-載荷曲線如圖8所示(試驗值為選取一典型試驗件的結果,下同)。正反兩面的應變曲線有明顯的反向分離,說明發生了局部屈曲。

圖8 2號測點載荷應變曲線

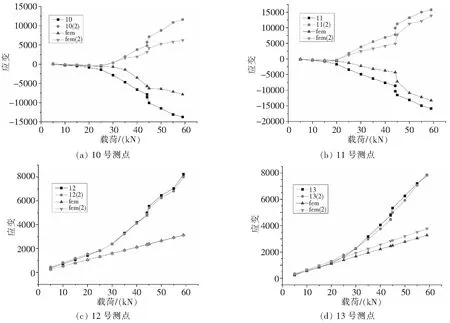

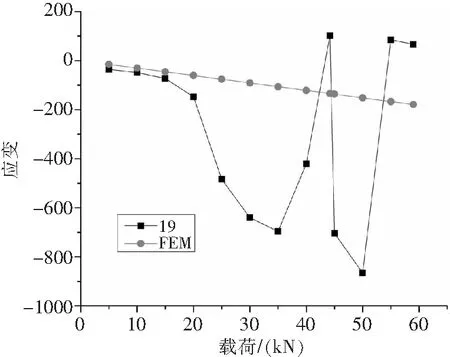

試驗值與有限元應變值對比如圖見圖9-圖11。

通過圖9-圖11可以看出,在結構失穩之前,應變隨載荷的變化近似呈線性關系。失穩后,筋條、開孔部位的應變隨載荷的增大而增大,且壁板正反面的應變開始分離,說明壁板的一部分軸向位移向面外位移轉化,并且載荷向筋條及開口處轉移。在加載過程中,尖端部位的筋條端部和面板的連接膠結界面首先發生破壞導致應變的下降,并使得筋條中部及開口處的承載進一步增加,最終導致結構的破壞。試驗值與有限元仿真結果擬合度較高,且應變變化趨勢一致,說明仿真結果能較好地反映試驗件的破壞規律,驗證了仿真計算方法的有效性。

圖9 開口處測點的試驗和有限元應變值比較

圖10 面板處測點的試驗和有限元應變值比較

圖11 筋條尖端部位處測點的試驗和

3.5 其他試驗驗證

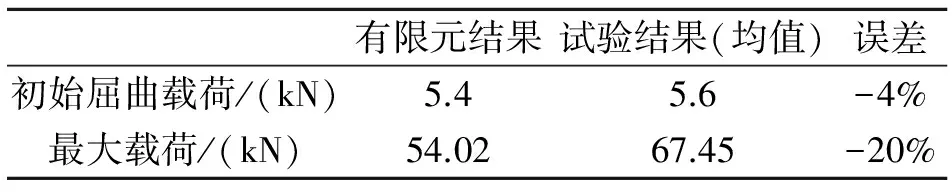

為驗證上述有限元數值模擬的通用性,用相同方法建立另一開孔復合材料薄壁層壓板結構有限元模型,并對其進行加載試驗分析,得到結果:結果趨勢圖見圖12;載荷對比見表4。

圖12 試驗斷裂圖與有限元模型分析應力圖對比

根據圖12及表4可知,采用相同方法計算的有限元結果與試驗結果趨勢一致,且誤差在有效范圍內。說明Abaqus軟件建立的基于Hashin失效準則的漸進損傷仿真模型,采用risk算法實現后屈曲模擬分析的方法對于分析復合材料開孔薄壁板結構是有效的。

表4 有限元計算結果與試驗結果對比

4 不同孔徑的薄壁加筋板后屈曲特性有限元分析

根據以上結論可知,可通過該仿真計算方法及模型,分析不同開孔孔徑及對薄壁加筋板屈曲及后屈曲的影響規律。

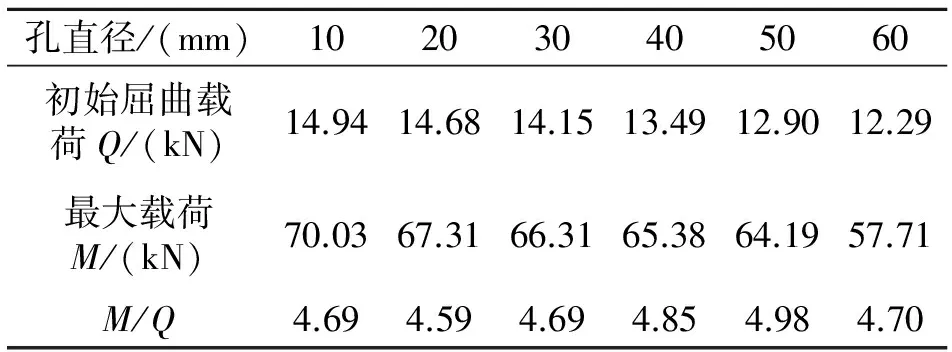

本文在圖1中加筋板開孔中心位置開不同孔徑的孔,孔直徑分別為10mm、20mm、30mm、40mm、50mm,結合之前的60mm計算結果共6種情況進行對比分析,得到的數據見表5。

表5 不同孔徑下的薄壁加筋板屈曲及后屈曲載荷仿真結果

通過表5可知,開孔薄壁加筋板在局部失穩之后仍有一定的承載能力,開孔孔徑越大,初始屈曲載荷及最大破壞載荷越小。對比表1試驗結果及表5仿真結果可知,開孔加筋板的最大破壞載荷與初始屈曲載荷呈倍數關系,且大致在3.6~4.9倍之間,因此可以通過初始屈曲載荷來預測復合材料開孔薄壁加筋板的最終承載能力。

5 結論

復合材料開孔薄壁加筋板在局部失穩之后仍具有一定的承載能力。復合材料開孔薄壁加筋板在剪切載荷下,首先面板發生局部失穩,載荷向筋條轉移,隨后面板和筋條端部的連接膠結界面發生損傷,筋條中部的承載進一步增加,然后載荷沿著開口方向擴展,最終導致結構的破壞。說明在進行復合材料加筋板設計時要加強筋條端部與面板之間的細節設計,防止面板失穩后引起界面的損傷且應避免開孔的尺寸過大。

對于薄壁結構,試件的制造缺陷和邊界條件對結構的力學行為具有較大影響,從而導致試驗值和模擬值存在一定偏差。同時,當結構發生局部屈曲后,可能隨時發生破壞,因此在復合材料開孔薄壁結構的后屈曲分析中引入高階數缺陷更符合實際情況。在模型中添加膠層單元對結構總體行為有較大影響,需要注意,因此在實際設計過程中可以用不含膠層單元的模型預測結構的屈曲載荷和失效模式。

通過有限元分析與試驗結果對比可知,本文采用的有限元數值模擬方法對復合材料開孔薄壁加筋板進行的屈曲及后屈曲分析,與試驗結果取得較好的一致性,說明采用risk算法、Hashin失效準則的有限元模型可較準確地預測開孔對復合材料承載能力的影響規律,為復合材料加筋板開孔的屈曲及后屈曲模擬分析提供一定的參考。

[1] 朱菊芬,楊海平,汪 海,等.復合材料加筋板殼結構的后屈曲強度及破壞分析程序系統[J].計算結構力學及其應用,1996,13(4):489-493.

[2] Pierron F,Green B,Wisnom M R,et a1.Full-field assessment of damage process of laminated composite open-hole tensile specimens.Part II:Experimental Results.Composites Part A:Applied Science and Manufacturing,2007,38(11):2321-2332.

[3] LEE J H.Uniaxial Compressive Behaviour of Carbon Fibre-Epoxy Laminates-Part 2:Notched[C].EU-Korea conference on science and Technology,2010,135:175-189.

[4] Soutis C,Filiou C.Stress Distributions around Holes in Composite Laminate Subjected to Biaxiaal Loading[J].Applied Composite Materials,1998(5):365-378.

[5] Berbinau P,Filiou C,Soutis C.Stress and failure analysis of composite laminates with an inclusion under multiaxial compression-tension loading[J].Applied Composite Materials,2001(8):307-326.

[6] Kim Y H,Noor A K.Buckling and Post Buckling of composite Panels with Cutouts Subjected to Combined Loads[J].Finite Elements in Analysis and Design,1996(22):163-185.

[7] 黎增山,關志東,何 為,等.復合材料層板開孔拉伸損傷分析[J].復合材料學報,2012,29(1):169-175.

[8] 李 軍,向志海,薛明德,李貴婷.含開孔和補強的蜂窩夾芯層合結構的屈曲分析[J].清華大學學報,2006,46(2):284-288.