油田污水預氧化工藝配套阻垢技術研究

付廣永

(中石化勝利油田分公司東辛采油廠,山東 東營 257000)

自2007年開始電化學預氧化污水處理工藝在采油廠污水處理系統全面推廣,該工藝可以有效解決腐蝕和水質穩定等問題。但是由于該工藝特點是將成垢離子在地面上析出去除,從而減少結垢對注水井的影響,特別是在混合反應器(其作用是將所投加藥劑與污水充分混合,使藥劑和污水中雜質結合形成的絮體能在較短的時間內從混凝沉降罐中充分沉降)至混凝沉降罐這一段管線,如果成垢離子無法與藥劑充分混合后在沉降罐中沉降析出,就會造成后端(如緩沖罐段管線、過濾器濾料等)結垢嚴重,從而影響外輸水質,進而影響到后端注水井異常。目前以廣利污水站結垢現象較為明顯。廣利污水站投產8個月后,發現管線及閥門上出現結垢,閥門關閉不嚴現象,其中反應器出口閥門管線結垢最為嚴重,垢厚達50mm左右,每年需要清垢2~3次,同時過濾器濾料也存在結垢現象,每年需要清洗1~2次。為此,開展了油田污水預氧化工藝配套阻垢技術研究。

1 污水結垢原因及機理研究

1.1 站內沿程水質分析

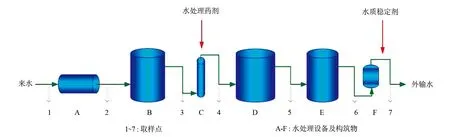

圖1 廣利聯合站水處理工藝流程圖

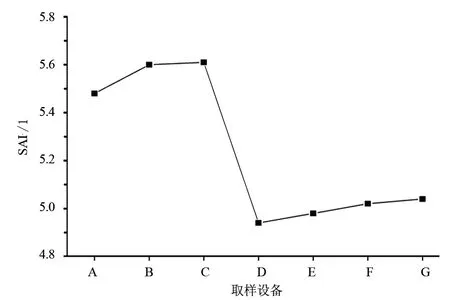

圖2 工藝流程沿程結構趨勢變化

根據所測的pH值、鈣離子濃度、堿度等參數,采用Raznar穩定指數(SAI)對油田水的結垢趨勢進行預測[1]。當SAI≥6時,無結垢趨勢;當5≤SAI<6時,有結垢趨勢;當SAI<5時,結構趨勢嚴重。根據現場實際情況,反應器之前幾乎沒有結垢現象,而混合反應器之后結垢現象非常嚴重,系統運行8個月后,垢厚達50mm。根據水質監測結果(圖2),反應器前后結垢趨勢有重大變化,水質穩定指數大幅度下降,在混合反應器和沉降罐后均出現穩定指數SAI<5的情況,有嚴重結垢趨勢。

1.2 垢樣分析

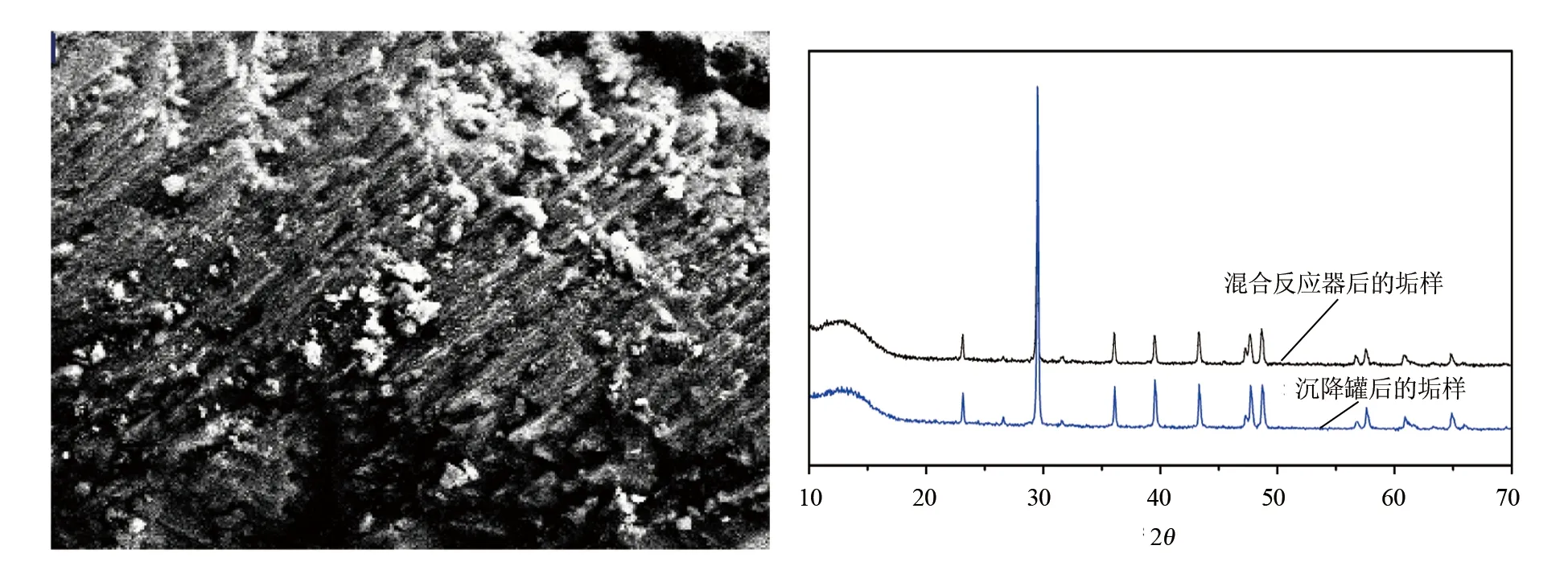

垢樣取自反應器和混凝沉降罐后(即D和E處),這是站內結垢最嚴重的位置。首先采用酸溶法初步判斷了垢樣組成,然后進行掃描電子顯微鏡-能譜(SEM-EDS)和X射線衍射(XRD)分析進行了垢樣成分的確認。

1)垢的酸溶試驗 用HCl將垢物溶解,垢物化學分析結果見表1。其中,HCl可溶物占95%以上,且大部分為碳酸鹽。用EDTA滴定法測定了垢物中的鈣、鎂含量,證明了鈣鎂離子的大量存在,其中CaCO3約占垢總量的80%以上,另外還含有少量鐵。

表1 垢物化學分析結果

2)SEM-EDS分析 從混合反應器直接取水樣過濾后的CaCO3晶型為無定形態(圖3)。EDS分析結果表明,垢物主要由元素Ca、C、O、Mg組成,其他元素雖然也有檢測到,但是十分微量,這與化學分析結果類似。

圖3 垢物微觀形貌 圖4 垢物X射線衍射分析

3)XRD分析 圖4為垢樣的XRD分析結果,其中主要是方解石型(2θ=23.14,29.51,36.09,39.55,43.31,47.27,47.71,48.70,56.80,57.60),還含有少量的文石型(2θ=26.59,31.69)。因此,進一步驗證了垢物主要成分為CaCO3。

1.3 關鍵影響因素分析

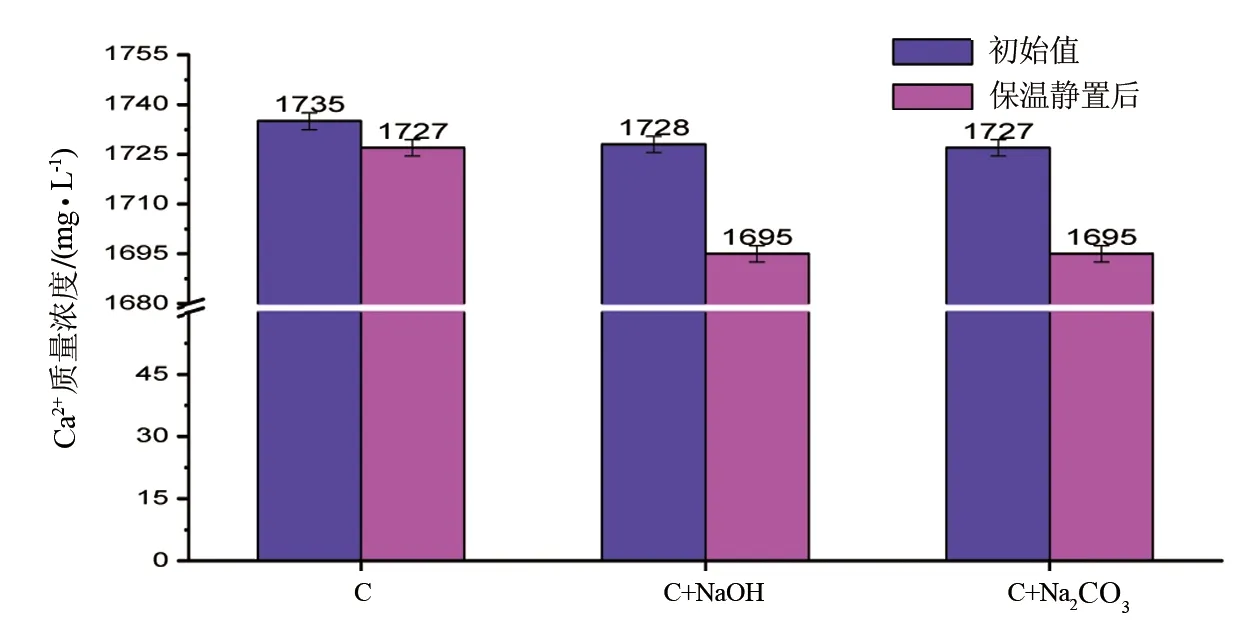

為了進一步明確導致結垢的關鍵因素,進行了對比試驗。試驗用水樣取自混合反應器出水(D取樣點)。添加ATMP阻垢劑3mg/L。將添加阻垢劑的水樣放置到恒溫箱中于60℃下靜置12h,然后取出測定Ca2+質量濃度,并與不添加阻垢劑的水樣比較。

圖5 懸浮物含量對結垢的影響

圖6 結垢關鍵影響因素分析

1.3.1懸浮物(SS)的影響

對取自C、D、E的水樣分別過濾后,保溫(60℃)靜置前后Ca2+的質量濃度變化情況如圖5所示。可見,過濾后的水樣保溫時間內幾乎沒有Ca2+的損失;混合反應器之前水樣中的SS對Ca2+損失的影響,要比混合反應器之后的SS的影響小得多。因為懸浮物含有大量晶核(CaCO3),晶核的生長導致了Ca2+的大量損失;而過濾后的水樣已經是比較穩定的體系,除非影響結垢的因素有較大變化。

2 電化學防垢技術室內研究

2.1 試驗方法

電化學防垢技術利用電化學過程,改變污水離子構成,降低成垢離子的濃度,從而降低污水的結垢趨勢[2]。反應原理為:

(1)

(2)

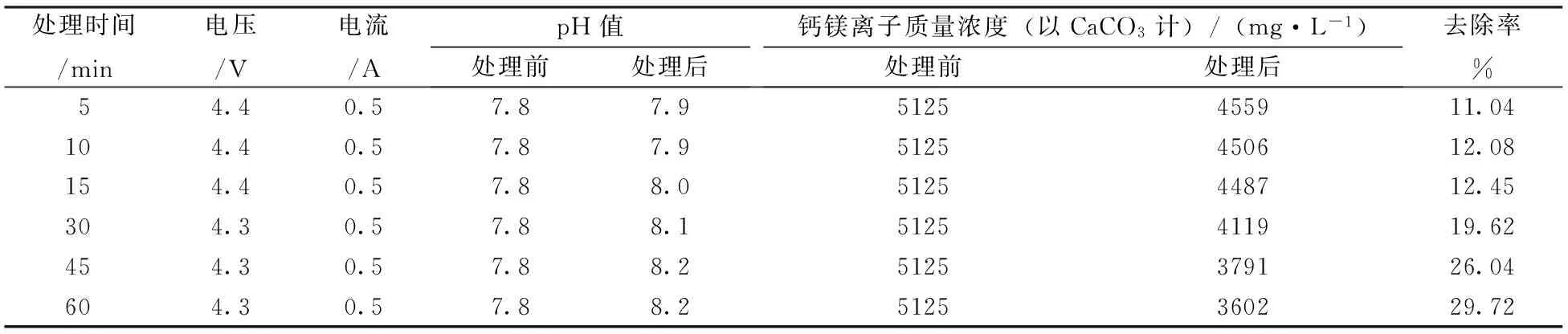

2.2 試驗效果

電化學處理的結果如表2所示。電化學工藝能夠在一定條件下降低污水的鈣鎂離子含量,起到降低污水結垢趨勢的作用。但是若要采用該工藝大幅度地降低鈣鎂離子濃度,則需要多次循環處理,即在較高能耗下才能夠大幅度降低鈣鎂離子濃度。

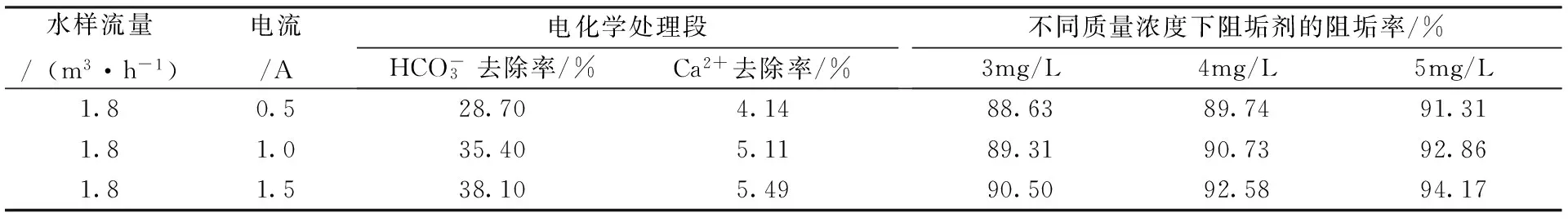

電化學防垢器和復配阻垢劑的聯用有效降低了污水的結垢量和結垢趨勢,使得污水水質更加穩定,垢的析出量由原來的18mg/L降低到2mg/L,一個清垢周期延長了8倍。

表2 電化學防垢的室內研究結果

表3 現場電化學法配合藥劑試驗結果

3 結論

1)電子顯微鏡-能譜(SEM-EDS)和X射線衍射(XRD)分析廣利聯合站污水垢,分析結果垢物主要成分為CaCO3。

3)現場采取電化學防垢器和復配阻垢劑的聯用,有效降低了污水的結垢趨勢,使得污水水質更加穩定,實現了阻垢率達到80%以上的目標,保證管線清垢和更換的周期延長到原來的8倍。

[1]曹懷山,姜紅,譚云賢,等. 勝利油田回注污水處理技術現狀及發展趨勢[J].油田化學, 2009,26(2):218~221.

[2]于洪敏,左景欒,任韶然,等. 油田采油污水回注處理技術及工藝探討[J].腐蝕與防護,2008,29(12):776~779.