某款電動汽車水冷電池包熱仿真研究

安益路 葉伊蘇 王偉民

摘要:電動汽車在工作過程中,電池充放電產生的熱量會導致電池包內溫度升高,溫度過高會損害電池的電性能、使用壽命,甚至發生燃燒爆炸。在電池包開發過程中,有必要對電池包內的溫度場進行仿真分析,結合電池包充放電試驗,確保電池在使用過程中安全。本文建立了電池包CFD熱仿真分析方法,在同一工況下,開展仿真和實驗工作,把仿真結果與實驗結果進行對比,仿真值與實驗值基本吻合,說明仿真方法正確,可以為電動汽車電池包的設計開發提供意見和建議。

關鍵詞:CFD;電池包;熱仿真

隨著油耗和排放法規越來越嚴苛以及國家政策對新能源汽車發展的大力支持,越來越多的企業必將發展重心由傳統燃油汽車轉移到新能源汽車領域來。電池包作為電動汽車的動力之源,在電動汽車開發中占領非常重要的地位。電動汽車在行駛和充電過程中,電池包中電池的生熱會引起電池包內溫度上升。電池產熱過程是一個極其復雜的過程,國內外已對其進行了大量的研究和探索,本文運用電池生熱經驗公式計算電池的發熱功率,并借助CFD軟件對某電動汽車的電池包進行熱仿真分析,把仿真結果與實驗結果進行對比,仿真結果與實驗值吻合,驗證了仿真方法的正確性。

1 電池包結構簡介

電池包作為電動汽車的動力之源,是電動汽車的核心組成部分。電池包、電池模組、電池單體之間的關系:一個電池包里有多個電池模組,一個電池模組由多個電池單體組成。電池包中還包括BMS、防爆閥、線束、支架等關鍵零部件,水冷電池包中還有水冷系統。

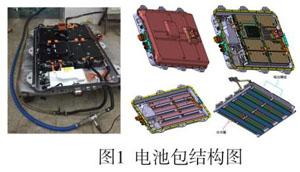

1.1電池包

為純電動汽車或混合動力汽車提供動力源的裝置稱作電池包,圖1是某電動汽車的電池包結構圖,電池包內有電池模組、電池控制系統、線束等。水冷裝置作為水冷電池包中的重要組成部分,當電池包溫度過高或過低時,分別為電池散熱和加熱,保證電池包內溫度處于正常工作溫度區間。

1.2電池模組

電池模組是電池包的重要組成部分,模組的支架是一個用絕緣材料和導熱材料組成的盒子,將多個電池單體通過串并聯的方式有序的排列在盒子內部,電池單體之間通過導熱板間隔開。圖2a是某電池包的模組CAD圖。模組的核心部件是電池單體,電池單體之間有導熱板,兩端依次有絕緣板、減震板、端板,兩側依次有絕緣板.側端板。圖2b是某電池模組的結構分解圖。

1.3電池單體

目前,鋰離子動力電池單體有圓柱形和方形兩種結構,本次研究的鋰離子電池為方形結構,如圖3所示。內部結構由正極材料、隔膜、負極材料、電解質等幾部分組成,將電芯材料按電池的化學反應機理堆疊成方形電池[1]。

2電動汽車鋰離子電池熱特性分析

2.1電池的生熱機理

工程中很難準確獲取電池單體生熱速率q的表達式,目前,獲取q的表達式主要有理論計算和試驗測定。試驗測定對試驗條件有很高的要求,直接測定是很困難的。在估算電池的生熱速率時,常用加州大學伯克利分校D.Bernardi的電池生熱速率模型[2],本文也采用該生熱模型。生熱速率q的數學模型如式1所示:

式中:其中,Vb為電池的體積,I是電池充放電電流,E0為電池的開路電壓,U1是電池的路端電壓,T是熱力學溫度,(E0-U1))表示焦耳熱部分,用電池的內阻與電流強度的乘積替換,T (dE0)/dT表可逆反應熱部分,是電化學反應的相關量,對于特定的電池,可認為是常量,由于其值與焦耳熱部分相比很小,在仿真過程中可忽略不計。若電池的內阻為R,則電池的發熱功率可以簡化為式

2所示:

2.2電池包內傳熱分析

電池與電池模組內各個固體部件之間通過熱傳導傳遞熱最,各零部件與外部空氣之間的熱傳遞形式為向然對流換熱。當電池溫度達到溫度限值,水冷系統開啟,冷卻液將電池包內熱量帶走從而使電池溫度降至合適的溫度區間。

3 電池模組溫度場CFD分析

3.1仿真模型的建立

3 .1.1網格劃分

將電池包裝配圖的CAD模型導人仿真軟件STAR-CCM+中,對模型進行適當簡化(除去了線束、螺栓、托架等小部件,對零件問的小縫隙進行了簡化,去除零部件的倒角),如圖5所示。各零部件間的傳熱界面通過Interface連接,將處理好的而網格生成體網格。其中,電芯、端板和流體空間采用多面體網格,導熱版、絕緣板等薄壁件采用六面體網格,網格總數為2400萬。

3.1.2模型設置

流體與固體之間屬于對流換熱,根據工程經驗選用K-Epsilon湍流模型[3]。流體與固體之間接觸面之問設為流固耦合傳熱面,壁面設置為無滑移溫度壁面邊界條件。考慮到靠近模組的空氣溫度較高,選擇理想氣體作為空氣,考慮空氣的浮力[4]。

3.1.3材料屬性

電池模組各部件的材料屬性如下表1所示:

表1材料屬性

3.1.4邊界條件設置

在電池包臺架實驗過程中,將電池包放置在恒溫箱里進行實驗,圖6a是電池模組的實驗裝置圖,電池包實驗與之相似,恒溫箱內空氣的溫度恒定不變。實驗前須將電池包靜置在恒溫箱中一段時間,使電池包初始溫度與恒溫箱里的空氣溫度相同。電池包邊界條件設定示意圖如圖6b所示。在本次研究過程中,恒溫箱里的溫度設置為溫度20℃,初始時刻電池包的溫度同為20℃。仿真工況與實驗保持一致,初始溫度同為20℃。流體空間外表面設置為無滑移恒溫邊界條件,溫度設定為20℃。電池為體積熱源,材料導熱系數各向同性,放熱功率通過公式(2)計算得到。

電池包發熱工況:37 A放電(33% SOC-0%SOC) -靜置30 min-74 A充電1490 s(0% SOC-100% SOC) -靜置30 min-74 A放電1532 s(95%SOC-0% SOC),總時間7822 s。通過公式(2)計算得到上述工況下電池包的發熱功率圖7所示:

冷卻系統工況:冷卻液為成分為乙二醇和水的混合物,體積分數各占50%,進口流量10L/min,溫度27℃。

3.1.5求解器設置

本文選用SIMPLE算法求解耦合場,將不同區域中的傳熱過程合成一個整體的傳熱過程,整體離散,整體求解[5],對流體域和固體域采用同樣的數值離散規則進行迭代計算。

3.2 仿真結果

工況結束時,電池包內溫度云圖如圖7所示。電池模組溫度呈環狀分布,如A-A所示,從圖中可以看出,電池中心區域溫度較高,電池邊緣處溫度較低。由于冷卻液布置在電芯底部,電池底部的溫度比上表面的溫度低。

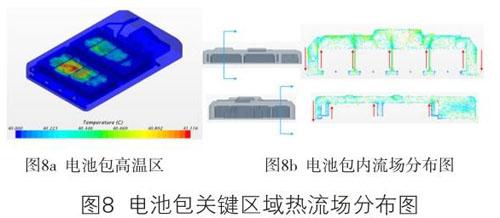

電池包內高溫區如圖8a所示,于實驗一致,找出了高溫區域出現的原因是由于水冷管布置不合理導致的,為設計人員提出了優化建議。受空氣熱對流的影響,電池包內流場分布如圖8b所示,紅色箭頭表空氣流動方向。

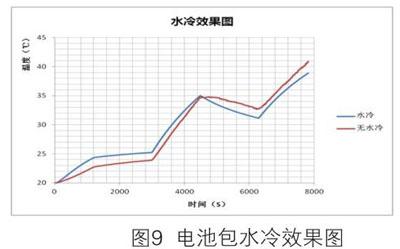

為驗證水冷系統在電池包熱管理中的冷卻效果,在同一工況下,進行兩種仿真方案對比。方案一開啟水冷,電池包散熱形式為水冷散熱,溫升曲線如圖9中藍線所示;方案二不開啟水冷,電池包散熱形式為白然散熱,溫升曲線如圖9中紅線所示。

在電池溫度低于水溫時,水冷板中水對電池包有加熱作用,電池包溫升較快,加熱效果如圖中藍線以下紅線以上區域所示;當電池溫度超過25℃時,水冷板中的水對電池有冷卻作用,電池包溫升較慢,圖中紅線以下藍線以上區域即為冷卻效果。

3.3 仿真與實驗對比

將仿真值與實驗值進行對比,如表2所示。從表中可以看出,電池包實驗與仿真的最大溫度基本相同,實驗值與仿真值之間的誤差不超過2℃。說明通過電池包仿真分析可以預測電池模組在實際工作過程中的溫升情況,可以為電動汽車電池包的設計開發提供技術支持。

由表2可知,仿真結果與實驗值之間有誤差,主要原因可歸納為如下幾點:

(1)仿真時對電池內部材料進行了假設,假設電池材料介質均勻,密度一致,鋰離子電池的熱物性參數保持不變,電池的生熱速率不隨溫度的變化而變化。

(2)仿真時中電池的熱物性參數有偏差。

(3)電池包實驗過程存在誤差,導致實驗值有偏差。

4 總結

本文首先介紹了電動汽車鋰離子動力電池包熱仿真分析的必要性,建立了水冷電池包CFD熱仿真分析模型。介紹了電池充放電的實驗過程,基于實驗情況確定了傳熱模型的物性參數和邊界條件。通過仿真軟件對電池包進行熱分析仿真計算,把仿真結果與實驗結果進行了對比分析。電池上表面溫升仿真值與實驗值基本一致,誤差控制在10%以內。說明該熱仿真方法可以預測電池包在實際工作過程中的溫升情況,為電動汽車電池包的熱管理設計開發提供技術支持。

參考文獻:

[1]辛乃龍純電動汽車鋰離子動力電池組熱特性分析及仿真研究[D].長春吉林大學,2012.

[2]基于行駛工況的動力鋰離子電池包的熱動力仿真(英文)[J].汽車安全與節能學報,2012,3(1)51-57.

[3]王福軍計算流體動力學分析-CFD軟件原理與應用[M].北京:清華大學出版社,2004.

[4]楊建國,張兆營,鞠曉麗,譚建宇工程流體力學[M].北京:北京大學出版社,2010.

[5]林國發純電動汽車鋰電池組溫度場研究及散熱結構化優[D].重慶大學,2011.