焊接電流對異種鋼焊接接頭組織和力學性能的影響

康 舉 ,王智春 ,吳 勇 ,趙衛東 ,曾燕屏 ,張元偉

(1.華北電力科學研究院有限責任公司國網冀北電力有限公司電力科學研究院,北京100045;2.北京科技大學材料科學與工程學院,北京100083)

0 前言

目前火力發電在我國的電力結構中仍占據主導地位[1],汽輪機作為火力發電廠的三大主機之一,其部件的安全可靠性直接關系著電力行業的安全。隔板是汽輪機的核心部件,用于固定靜葉片和阻止級間漏汽。它工作在高溫、高壓、高濕環境下,要求隔板必須具有較高的強度和剛度、較好的嚴密性和高溫蠕變性能[2]。通常采用高溫蠕變性能優良的9%~11%Cr鐵素體/馬氏體耐熱鋼作為隔板材料[3]。

汽輪機的隔板和靜葉通過焊接組裝而成[4],其焊接工藝不僅影響焊接接頭的質量及焊接效率,同時也影響汽輪機的運行穩定性和運行效率。近年來隨著國內電力工業的迅速發展,多次發生中壓隔板靜葉脫落事故[5]。因此,本研究以1000 MW級汽輪機中壓隔板靜葉和隔板體為試驗材料,研究焊接工藝對不同材質的隔板和靜葉焊接接頭顯微組織和力學性能的影響,為優化焊接工藝提供可靠依據。

1 試驗材料和方法

1.1 試驗材料

隔板材料為2Cr11MoVNbN,葉片材料為12Cr1 0Co3W2NiMoVNbNB,焊絲牌號為ER410,3種材料的化學成分如表1所示。

1.2 試驗方法

采用窄間隙氣體保護焊,隔板體側為15°的單V型焊接坡口,保護氣體為 φ(Ar)85%+φ(CO2)15%,焊前預熱溫度250~300℃,層間溫度250~300℃,焊接電壓27~31 V,焊接電流分別為240 A、270 A和300 A,焊接速度相同。焊后熱處理工藝:760±10℃,保溫1.5 h,升降溫速率300℃/h。

按照金屬材料室溫拉伸試驗方法GB/T 228-2010和金屬材料高溫拉伸試驗方法GB/T 228.2-2015對焊接接頭進行室溫和高溫(536℃)拉伸試驗,試樣直徑φ5 mm,標距25 mm。按照金屬材料夏比擺錘沖擊試驗方法GB/T229-2007對焊接接頭進行室溫夏比沖擊試驗,試樣尺寸為10 mm×10 mm×55 mm,V型缺口分別開在隔板側焊接熔合線、焊縫中心和葉片側焊接熔合線處。按照金屬材料彎曲試驗方法GB/T 232-2010對焊接接頭進行室溫彎曲試驗,每組焊接電流下取正彎、背彎試樣各一個,彎曲角為 180°,試樣尺寸 10 mm×30 mm×160 mm。將焊接接頭試樣進行研磨、拋光,然后用鹽酸氯化鐵溶液(50 mL HCl+5 g FeCl3+100 mL H2O)進行侵蝕。在Olympus金相顯微鏡和JSM-6490型掃描電鏡下觀察其顯微組織。

表1 材料的化學成分Table 1 Chemical composition of materials %

2 試驗結果

2.1 對接頭組織的影響

2.1.1 隔板和葉片母材的顯微組織

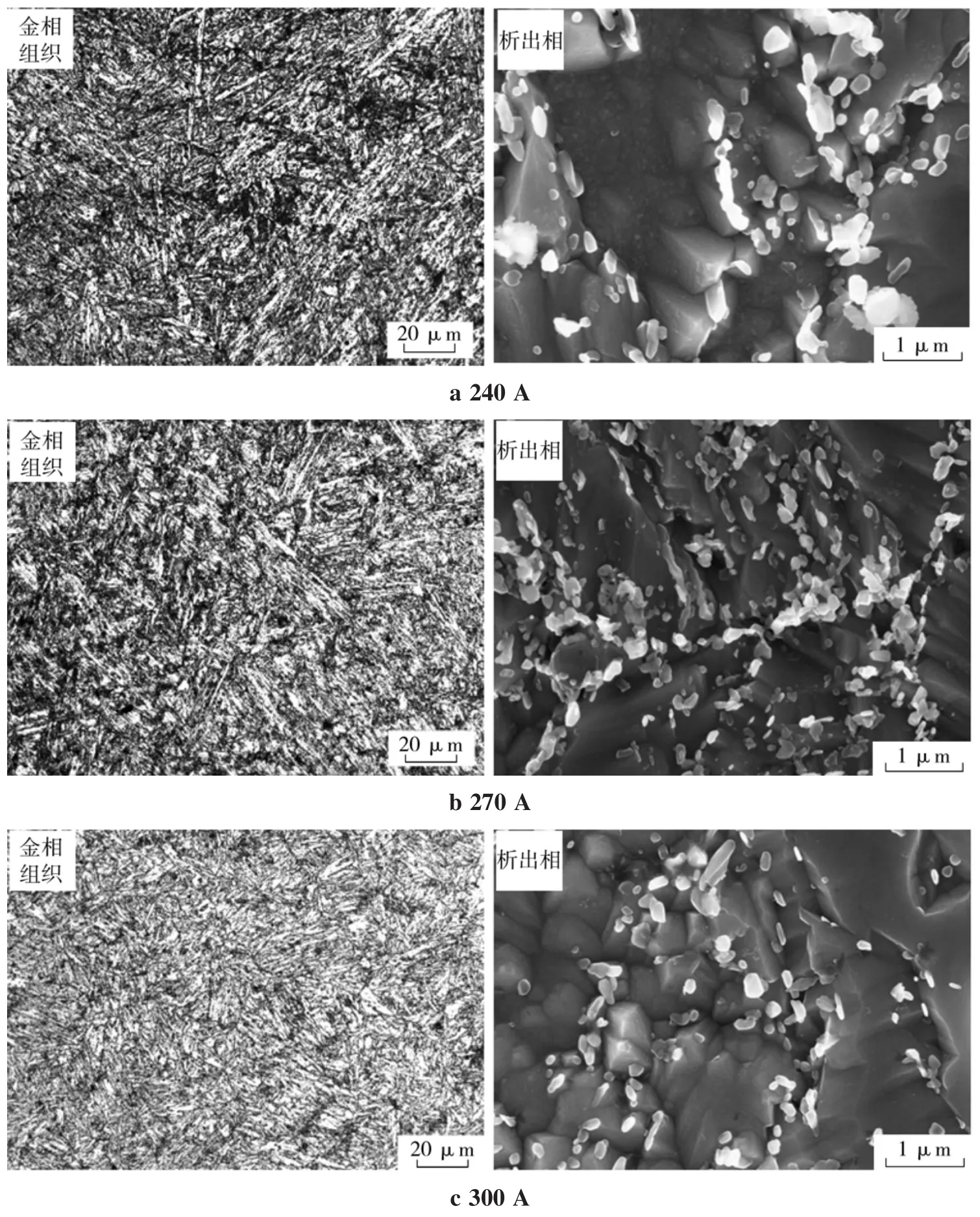

兩種母材的顯微組織如圖1所示。隔板和葉片均為板條馬氏體組織,隔板的馬氏體板條比葉片的細小。由SEM觀察可知,隔板和葉片馬氏體板條內均存在大量析出相,EDS分析表明這些析出相均富含Cr元素,斷定為一種M23C6相。

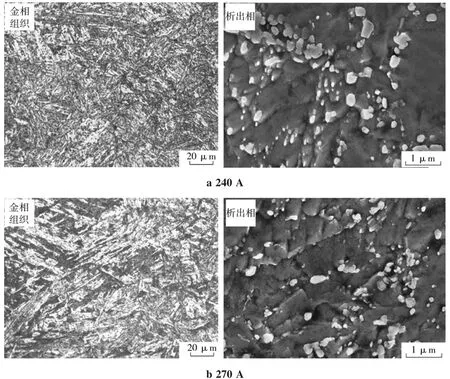

2.1.2 隔板側熱影響區的顯微組織

3種焊接電流下隔板側熱影響區的金相組織均為馬氏體組織,焊接電流為270 A時,組織最粗大,焊接電流為240 A時,組織最細密。3種焊接電流下隔板側熱影響區的析出相尺寸大致相當,EDS分析表明,析出相種類與母材相同。

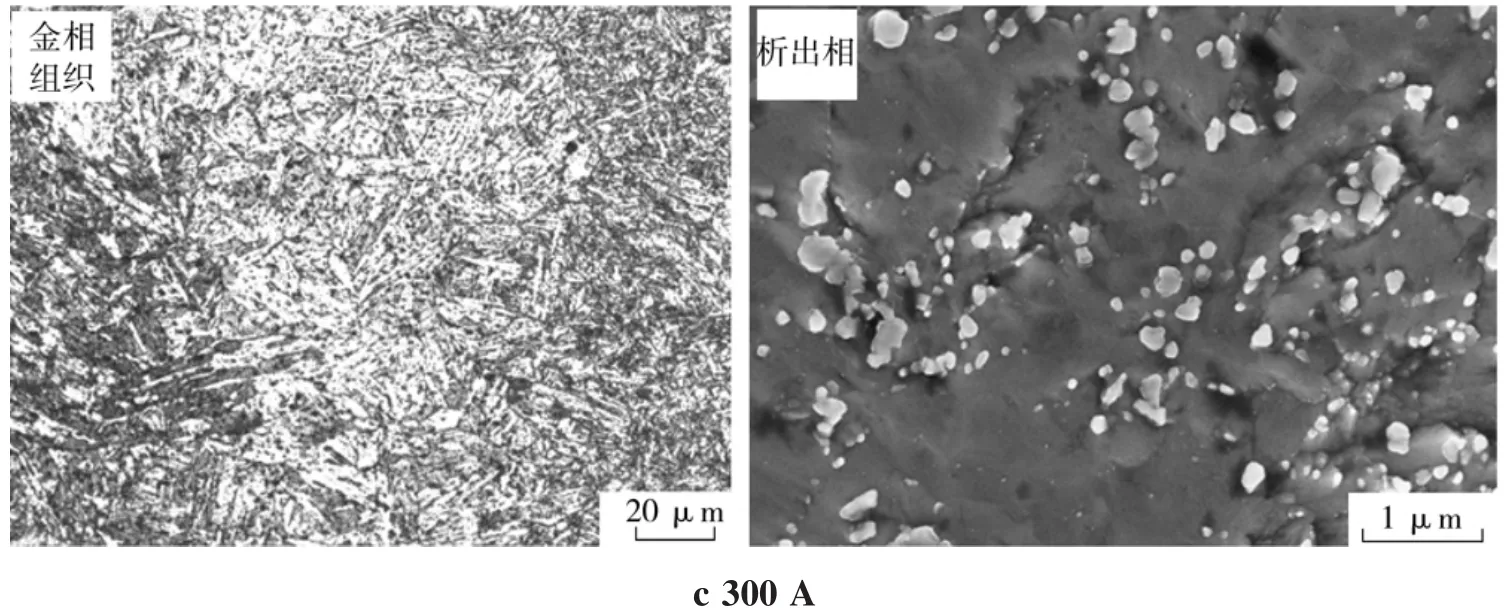

2.1.3 葉片側熱影響區的顯微組織

3種焊接電流下葉片側熱影響區的金相組織均為板條狀馬氏體,相較于母材和隔板側熱影響區,葉片側熱影響區的馬氏體板條尺寸較大。3種焊接電流下熱影響區的析出相尺寸大致相當,EDS分析表明,析出相種類與母材的相同,但尺寸較大。

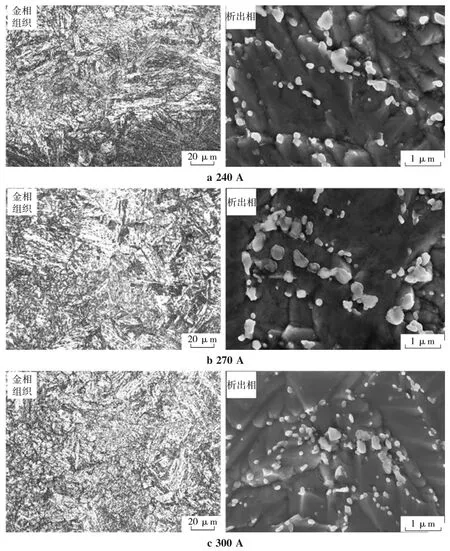

2.1.4 焊縫區的顯微組織

3種焊接電流下焊縫區的金相組織均為板條狀馬氏體。焊接電流為270 A時焊縫區的顯微組織略粗大于240 A和300 A時。由圖4可知,析出相主要沿晶界分布,270 A時焊縫區的析出相最細小,數量最多,分布密集。240 A時,析出相尺寸最大。EDS分析表明,析出相富含Cr元素,種類與母材的相同。

2.2 對接頭力學性能的影響

2.2.1 拉伸性能

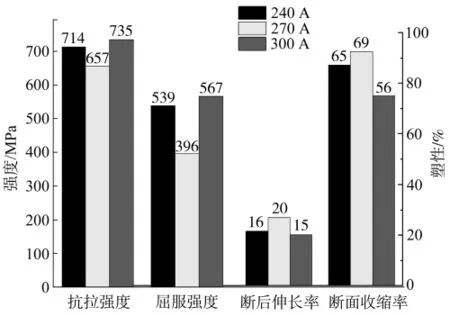

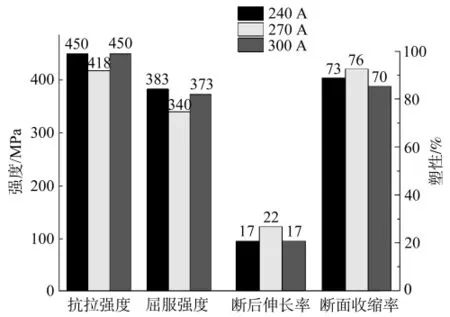

室溫拉伸試驗結果表明,3種焊接電流下拉伸試樣均斷裂于葉片側熱影響區。不同焊接電流下接頭的室溫和高溫拉伸性能分別見圖5、圖6。無論是室溫還是高溫,焊接電流為270 A時,焊接接頭的強度均較低,塑性較高。室溫下,300 A時焊接接頭強度最高,但塑性最差。240 A時焊接接頭的強度略低于300 A時,但塑性好于300 A時。高溫下,焊接電流為240 A時焊接接頭的強度最高,塑性低于270 A時的焊接接頭,但高于300 A時的焊接接頭。綜合而言,240 A時焊接接頭的拉伸性能較好。

2.2.2 沖擊性能

圖1 兩種母材的顯微組織Fig.1 Microstructures of the base metals

圖2 隔板側熱影響區的顯微組織Fig.2 Microstructures in the heat affected zone of the diaphragms

圖3 葉片側熱影響區的顯微組織Fig.3 Microstructures in the heat affected zone of the blades

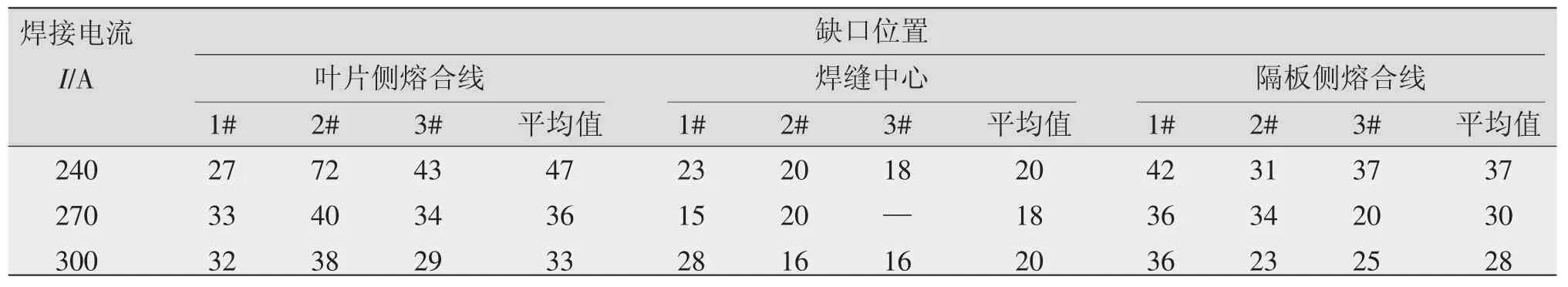

3種焊接電流下接頭的沖擊試驗結果如表2所示。葉片側熔合線處沖擊功最高,焊縫中心沖擊功最低。焊接電流為240 A時,無論是葉片側熔合線處、焊縫中心,還是隔板側熔合線處,其沖擊功均最高,隨著焊接電流的增大,葉片及隔板側熔合線處的沖擊功逐漸減小,而焊縫中心的沖擊功則先減小后增大。

圖4 焊縫區的顯微組織Fig.4 Microstructures in the weld seams

2.2.3 彎曲性能

3種電流下焊接接頭的彎曲試驗結果表明,經180°彎曲后,240 A的焊接接頭,正彎和背彎試樣均完好;270 A的焊接接頭,正彎試樣斷裂,背彎試樣出現2條長4 mm的裂紋;300 A的焊接接頭,正彎和背彎試樣均斷裂。由此可見,焊接電流為240 A時,焊接接頭的抗彎曲性能最好。

3 分析

9%~11%Cr鐵素體/馬氏體耐熱鋼的熱強性主要通過固溶強化、細晶強化和第二相強化(即沉淀強化)三種方式實現,尤其是從α固溶體中沉淀析出的熱力學穩定的碳化物是該型鋼高溫強化的一個主要機制[6]。細小彌散的碳化物相能夠阻礙位錯運動,起到強化作用。受到焊接熱循環影響時,碳化物粗大、沿晶界析出,改變晶界性質,尤其是當碳化物相呈連續薄片狀積聚在晶界上時,會促進晶界裂紋的形成,削弱晶界強度。因此,無論是晶內/晶界粗大碳化物相,還是沿晶界積聚的連續薄層狀碳化物均會降低接頭強度。M23C6相是9%~11%Cr耐熱鋼的主要析出相,M23C6是一種富含 Cr、Mo、W 等元素的碳化物,其結構為復雜的立方晶格,沿晶界析出的M23C6會導致界面結合強度下降,降低合金的塑韌性[7-8]。

圖5 不同焊接電流下焊接接頭的室溫拉伸性能Fig.5 Room temperature tensile properties of welded joints under different welding currents

圖6 不同焊接電流下焊接接頭的高溫拉伸性能Fig.6 High temperature tensile properties of welded joints under different welding currents

表2 不同焊接電流下焊接接頭的沖擊功/JTable 2 Impact energy of the welded joints under different welding currents J

2Cr11MoVNbN鋼(隔板側)與12Cr10Co3W2Ni MoVNbNB鋼(葉片側)異種鋼焊接接頭母材、熱影響區和焊縫區均為馬氏體組織。對于葉片側熱影響區,焊接熱循環使得馬氏體組織長大,碳化物相粗大,導致該位置成為接頭力學性能的薄弱區域。在不同焊接電流下,接頭的力學性能主要與沉淀相的尺寸、形貌和分布有關。焊接線能量較小時,焊接熱影響區的溫度達不到析出相的溶解溫度,析出相的尺寸、分布與母材相比變化不大;當焊接溫度較大時,焊接熱影響區的析出相全部溶解,重新析出。析出相重新析出時,往往會以晶界未溶解的析出相為核心沿晶界連續析出,使得熱影響區性能變差,進而導致力學性能變差。

4 結論

(1)3種焊接電流下,焊接接頭焊縫區及熱影響區的組織均為回火馬氏體,葉片側熱影響區的組織較焊縫區和隔板側熱影響區的組織粗大,EDS分析表明焊縫和熱影響區的析出相主要為M23C6相。

(2)當焊接電流為240 A時,獲得的焊接接頭綜合力學性能較為優異。

[1]楊勇平,楊志平,徐鋼,等.中國火力發電能耗狀況及展望[J].中國電機工程學報,2013(23):1-11.

[2]吳謙,余峰.汽輪機隔板強度有限元法及其應用[J].西安交通大學學報,1997(10):56-64.

[3]蔣超靜,王斌,黃斌,等.一種汽輪機隔板整圓焊接方法[P].2015-12-02.

[4]胡小磊.汽輪機隔板外環多層多道焊焊接變形數值模擬[D].黑龍江:哈爾濱理工大學,2015.

[5]劉金狀.某電廠汽輪機低壓缸隔板斷裂失效原因分析[J].機電工程技術,2014(8):157-160.

[6]唐人劍,陸偉,殷俊林,等.長期高溫時效 12Cr1MoV鋼中碳化物組織結構[J].同濟大學學報,2006,34(1):106-110.

[7]郭巖,侯淑芳,周榮燦.晶界M23C6碳化物對IN617合金力學性能的影響[J].動力工程學報,2010(10):804-808.

[8]Gariboldi E,Cabibbo M,Spigarelli S,et al.Investigation on precipitation phenomena of Ni-22Cr-12Co-9Mo alloy aged and crept at high temperature[J].International Journal of Pressure Vessels and Piping,2008(85):63-71.