某車型門鎖系統布置設計研究

葛坤等

摘要:本文以某車型為例,對鎖體、外開手柄,內開手柄的布置設計方法進行了研究,提出了門鎖系統的布置要點,以及行程匹配設定要求,并對外開手柄的開啟力進行計算,介紹了門鎖系統的的布置設計方法,對門鎖系統的開發設計具有一定意義。

關鍵詞:門鎖,布置與設計,開啟力計算

中圖分類號:U463.82 文獻標識碼:A 文章編號:1005-2550(2018)01-0044-06

1前言

門鎖系統是實現車門開啟和鎖止的重要裝置,門鎖系統的布置設計直接影響車門系統的工作性能。本文以某款輕型卡車的門鎖系統布置設計匹配為例,論述了門鎖系統在車門上的布置要點,以及行程匹配設定,內外開手柄開啟力校核計算,為門鎖系統的設計提供參考。

2門鎖系統布置

2.1鎖體與鎖扣布置

鎖體與鎖扣有全鎖緊和半鎖緊兩種位置,一般布置時將全鎖緊位置作為設計位置,同時應將鎖體與鎖扣按固定關系進行布置,保證兩者不會由于布置準則不同產生錯位,提高效率。

新車型開發時,為降低開發周期、成本和風險,一般優選沿用現有成熟鎖體或者在現有鎖體上微調。鎖體與鎖扣布置時需注意以下幾點:

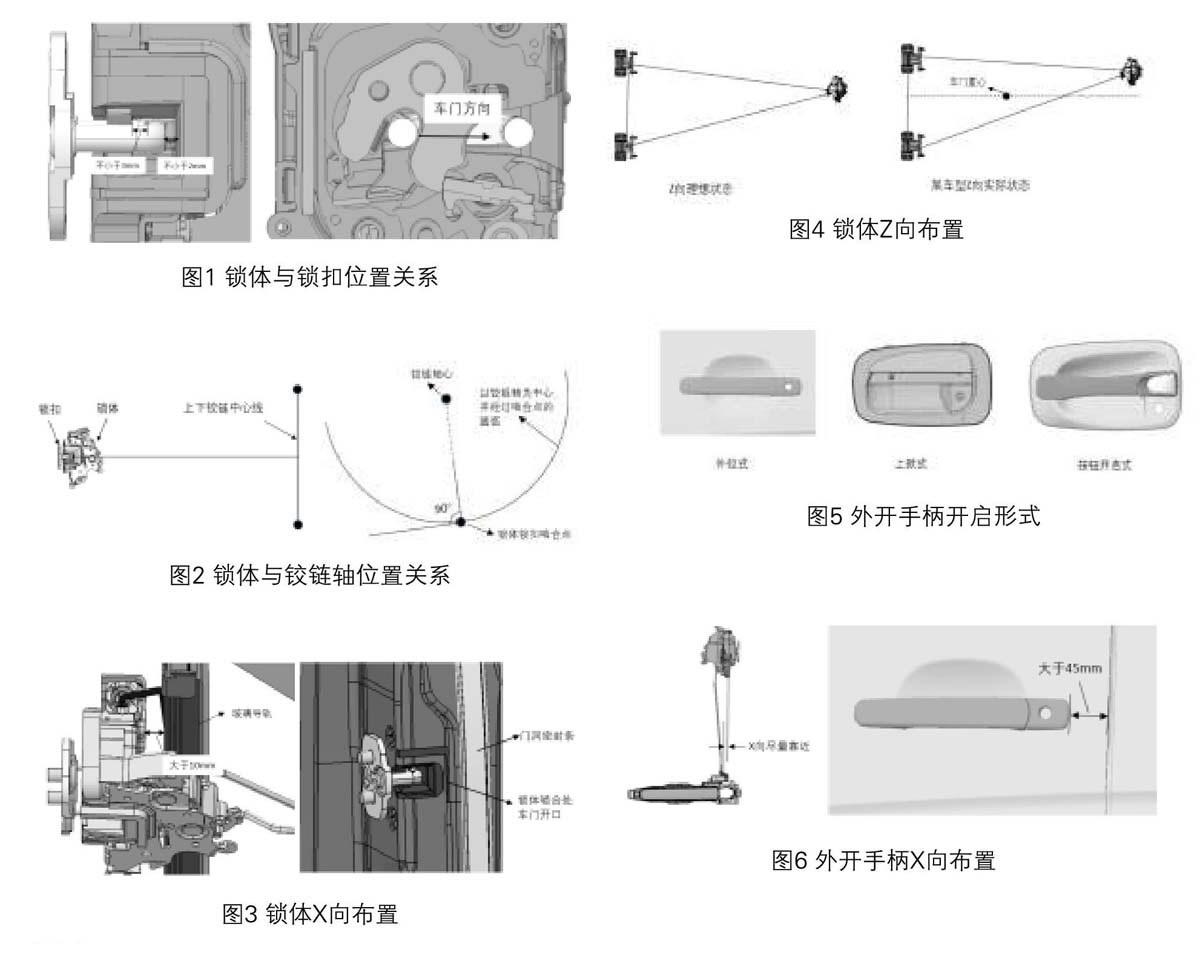

2.1.1鎖體與鎖扣位置關系

鎖體鎖舌內表面與鎖扣安裝平面應是平行關系,且鎖舌內表面與鎖扣端面距離不小3mm。鎖扣外端平面與鎖體腔體距離應保證大于2mm的安全距離。同時考慮到密封條反力作用,鎖扣應與鎖舌靠近車門方向的表面接觸,如圖1所示:

2.1.2鎖體與鉸鏈軸線位置關系

車門關閉時,為保證鎖體鎖扣嚙合順暢,鎖體與鎖扣嚙合Y向中心線應與鉸鏈軸平行。同時鎖扣鎖柱的中心線應與鉸鏈軸線垂直。在嚙合瞬間,最理想的狀態是鎖體的運動方向為以鉸鏈軸線為圓心并經過嚙合點的圓的切線方向。即要求鎖扣圓柱段中心線與以鉸鏈軸線為圓心、過嚙合點的圓弧的切線為90°如圖2。在實際布置過程中,允許有±2°的誤差。

2.13 X向布置

鎖體應距玻璃導軌后端10mm以上,同時考慮門洞密封條壓縮不均(車門密封面形狀不均勻或出現缺口),門鎖與鎖扣嚙合處車門鈑金開口應在X向預留足夠密封面位置,如圖3:

2.1.4 Y向布置

考慮到預留鎖體連接裝置(拉桿或者拉絲)的空間,鎖體(含閉鎖器)距離后玻璃導軌最小距離8mm,距玻璃表面最小距離10mm,距車門內外板最小距離6mm。

2.1.5 Z向布置

鎖體Z向理想位置應位于鉸鏈軸線的中心法向平面內,與鎖扣的嚙合點和兩鉸鏈構成等腰三角形。但受鉸鏈布置、車門重心、造型面等因素影響,鎖體Z向位置很難達到理想狀態。因此某車型實際布置時鎖體位置盡量靠近車門腰線,鎖體略高于車門重心,車門系統重心落在上下鉸鏈中心與鎖體和鎖扣嚙合點組成的三角形內,如圖4所示:

2.2外開手柄布置

外開手柄開啟形式分為上掀式,外拉式,按鈕開啟式,如下圖5。開啟形式的采用主要取決造型要求,同時考慮無鑰匙進入等人性化配置,某車型結合造型效果及安裝結構后采用外拉式。

2.2.1 X向布置

外開手柄與鎖體X向位置應盡量接近,減少拉桿變形,避免由此引起車門開啟力變大,行程損失等問題。同時為保證門外板成型工藝性,外開手柄尾端距車門縫線距離應大于45mm,如圖6:

2.2.2 Y向布置

外開手柄底座距離玻璃表面最小距離10mm,若玻璃升降器采用繩輪式,還應考慮玻璃升降器在下止點位置時玻璃托架邊緣與底座的距離。某車型考慮玻璃Y向晃動影響,此處距離大于8mm,如圖7:

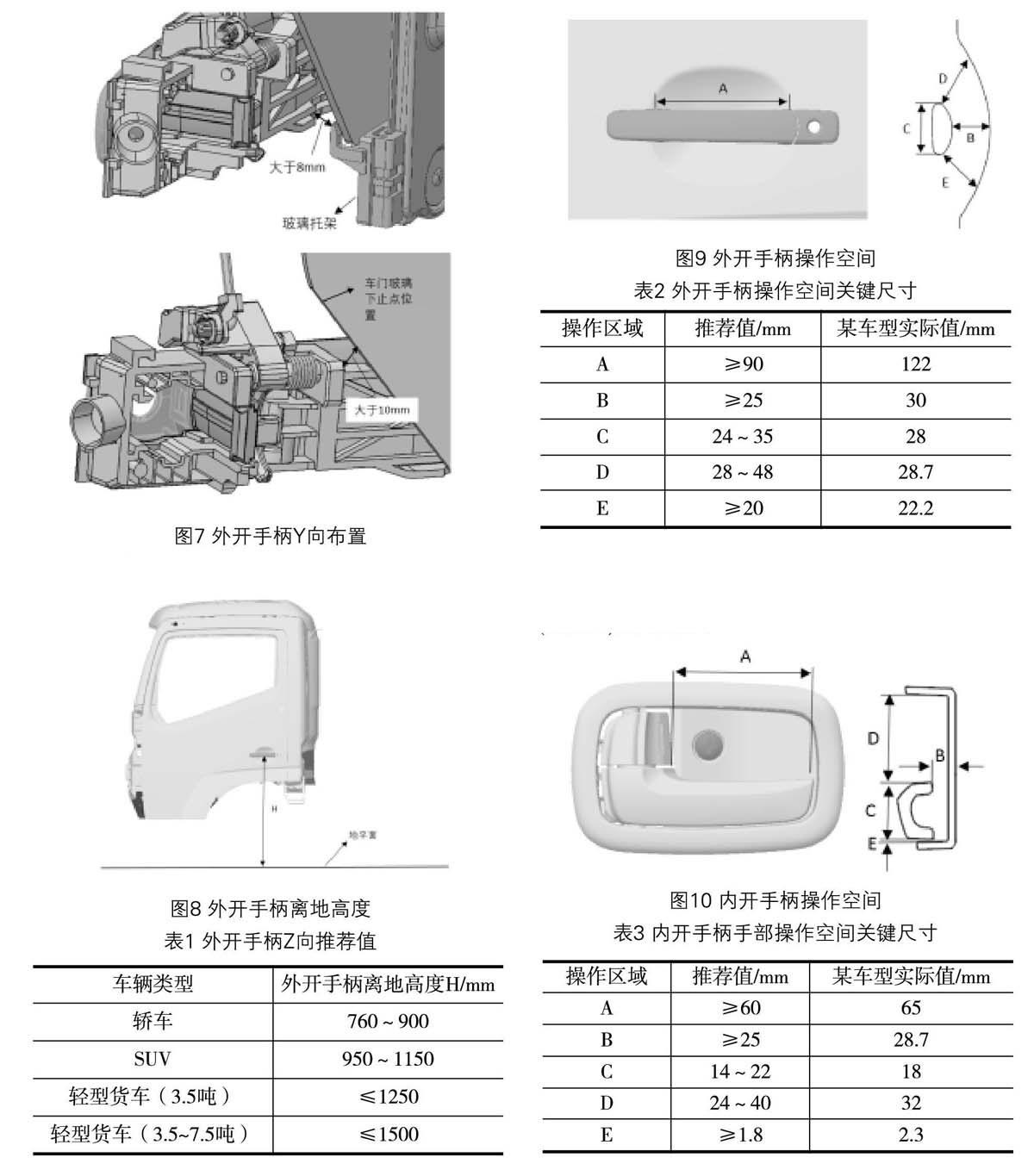

2.2.3 Z向布置

外開手柄在Z向高度按照表1推薦數值,考慮到外開手柄在使用過程中對車門有持續的作用力,在滿足人機要求的情況下盡可能靠近車門腰線,如圖8所示:

2.2.4外開手柄操作空間設定

手部操作空間是外開手柄設計的關鍵因素,從人體舒適性考慮,應滿足圖9和表2要求。

2.3內開手柄布置

內開手柄通常由造型給出初始位置,校核時要考慮人機舒適性要求,操作空間如圖10和表3所示。手柄和鎖止鈕不應凸出門護板內表面,防止誤操作引起開啟。內開手柄連桿安裝孔與鎖體上卡扣安裝孔應盡量保持在同一平面上,減少拉桿(或拉絲)走向變形。

2.4鎖體與內外開手柄連接方式

鎖體與內外開手柄連接方式一般為拉桿或拉索兩種方式。兩種方式的區別如下:

首先考慮空間布置的難易程度,若鎖體與內外開手柄相對位置比較規整,可優先考慮拉桿;其次考慮三者之間的距離,受力兩端距離小于450mm,優先考慮拉桿,反之選用拉索;同時評估表4其他因素。某車型門鎖與內外開手柄位置較為規則,且相對距離較短,適合拉桿布置,考慮到成本因素,最終選擇采用拉桿連接,拉桿中間采用卡扣固定,如下圖11:

3門鎖系統行程匹配

行程匹配校核是對整個門鎖系統的功能進行理論驗證,可通過CATIA DMU模塊建立鎖系統的運動關系,模擬整個系統運動的傳遞。

3.1外開手柄行程匹配

外開手柄行程匹配原則:空行程,解鎖行程,最大行程比例為1:3:4,外開解鎖行程W1=鎖體解鎖行程S1+b,b為保險值,考慮制造及裝配公差一般取2~3mm,確保順利解鎖。且外開手柄最大行程≥鎖體最大行程,如圖12所示。

某車型鎖體解鎖行程S1為8.5mm,鎖體最大行程S2為13mm,外開手柄空行程a為2mm,解鎖行程W1為10.5mm,外開手柄超越行程W2=4mm,則外開手柄最大行程3=W1+W2=14.5mm,空行程,解鎖行程與最大行程比例近似為1:3:4當外開手柄達到最大行程時,轉換到鎖體外開搖臂最大行程為14mm,滿足設計要求。

3.2內開手柄行程匹配

內開手柄行程匹配原則與外開手柄類似,如圖13,一般內開手柄總行程較大,只需保證鎖體解鎖行程<內開手柄解鎖行程<鎖體最大行程即可。

某車型鎖體解鎖行程S1為10.1mm,鎖體最大行程22mm。內開手柄解鎖行程N1設定為15.8mm,超越行程N2設定為8mm,內開手柄最大行程N3=N1+N2=23.Smm,大于鎖體的最大行程22mm,滿足設計要求。

3.3內鎖止按鈕行程匹配

內鎖止行程匹配原則:內鎖止按鈕的工作行程應大于鎖體內鎖止行程。某車型內鎖止按鈕行程為12.4mm,大于鎖體內鎖止行程11.2mm,滿足設計要求。

4內外開手柄開啟力校核

內外開手柄開啟力大小影響使用舒適性,過大或者過小都影響使用體驗。外開手柄開啟力一般為50-65N,最大不應超過80N,內開手柄開啟力一般為12—28N,最大不應超過35N。

4.1外開手柄開啟力計算

外開手柄力學傳遞路徑:外開手柄開啟-配重塊旋轉-外開搖臂旋轉-外開拉桿運動-外開搖臂旋轉-解鎖擺臂旋轉-鎖止機構解鎖。計算時對上述傳遞路徑分解,采用倒推法進行分析。

4.1.1鎖止機構計算

以棘輪為研究對象,圖14中F1為車門密封條系統反力,F1=300N;T1為棘輪回位扭簧扭矩,T1=150N·mm;力臂L1=13.5mm,L2=28mm。按照力矩平衡原理,F1L1+T1=F2L2,求得F2=150N。

以棘爪為研究對象,圖15中F3為棘爪所受棘輪的摩擦力,U1為棘輪棘爪間的摩擦力,一般在0.15~0.2之間,此處計算取值0.2;T2為止動爪扭簧扭矩,T2=120N·mm;力臂L3=14mm,LA=11mm,按力矩平衡原理,F3L3+T2=F4LA,F3=F2U1,求得F4=30.1N。

4.1.2解鎖機構計算

以解鎖搖臂為研究對象,圖16中F5為解鎖推力桿受棘爪的推力,與F4為互為作用力與反作用力;F6為外開拉桿對解鎖搖臂的拉力,T3為搖臂回位簧扭矩,T3=150N·mm;力臂L5=18mm,L6=25mm,根據力學平衡,F5L5+T3=F6L6,求得F6=27.6N。

以配重塊為研究對象,圖17中F7為外開拉桿作用力,與F6互為作用力與反作用力;F8為外開手柄對配重塊拉力,T4為外開手柄扭簧扭矩,T4=180N·mm;力臂L7=L8=22.3mm,根據力學平衡,F7L7+T4=F8L8,求得F8=35.6N。

4.1.3外開手柄開啟力計算

以外開手柄為研究對象,圖18中F9為外開手柄解鎖力,力臂L9=143mm,L10=209mm根據受力平衡F8L10=F9L9,求得F9=52N。

4.2內開手柄開啟力計算

內開手柄力傳遞過程與外開手柄類似,采用機構倒推法進行計算。

4.2.1內開搖臂受力計算

以外開推力桿為研究對象,圖19中N1為推力桿對內開搖臂作用力,力臂W1=20mm,根據力矩平衡,F5L5+T3=N1W1,求得N1=34.6N。

以內開搖桿為研究對象,圖20中N2為外開推力桿對內開搖桿壓力,N3為拉桿對內開搖桿作用力,力臂W2=10.5mm,W3=23.8mm,根據力矩平衡,N2W2=N3W3,求得N3=15.3N。

4.2.2內開手柄開啟力計算

以內開手柄為研究對象,圖21中N3為內開搖桿通過拉桿對內開手柄拉力,N4為外開手柄開啟力,力臂W4=52.8mm,W5=24.2mm,內開扭簧力矩T4=273N·mm,根據力矩平衡,N3W5+T4=N4W4,求得N4=12.2N。

4.3實物驗證

將內外開手柄及門鎖系統實物樣件裝配后,經過實測,內開手柄開啟力為14.6N,外開手柄開啟力為59N,考慮到實際裝配及零部件制造偏差,理論計算值接近實物實測值,誤差不超過10%,滿足設計要求。

5結論

本文分別對門鎖鎖體,外開手柄,內開手柄的布置要點進行討論,結合某車型實例,對門鎖系統進行實際分析,并對行程匹配做了研究,最后對內外開手柄開啟力進行計算,滿足設計要求。本文為門鎖系統的開發提供了思路,具有一定參考意義。