瞄準高端、綠色、智能、服務不斷提升技術創新能力

中國寶武鋼鐵集團有限公司

一、概況

(一)企業總體概況

中國寶武鋼鐵集團有限公司(簡稱寶武集團)由原寶鋼集團有限公司和武漢鋼鐵(集團)公司聯合重組而成,于2016年12月1日正式揭牌成立。寶武集團注冊資本527.9億元,資產規模7395億元,員工總數19.1萬人,是國有資本投資公司試點企業。

目前業務涉及六大產業板塊,即:鋼鐵產業、新材料產業、現代貿易物流業、工業服務業、城市服務業、產業金融業。其中鋼鐵作為寶武集團的基礎產業,產品涵蓋普碳鋼、不銹鋼、特鋼等三大系列,粗鋼產量合計達到5840萬噸,位居中國第一、全球第二。寶武集團鋼鐵產品定位高端,廣泛應用于汽車、家電、航天航空、核電等行業。2016年,寶武集團營業收入3072億元,在世界500強中排名204位。

寶武集團以“創新、協調、綠色、開放、共享”為發展理念,實施以鋼鐵產業為主體、以綠色精品智慧制造和鋼鐵生態圈平臺化服務為兩翼的(“一體兩翼”)戰略,力爭成為引領全球鋼鐵行業發展,擁有若干與鋼鐵業相關的千億級營收、百億級利潤規模的支柱產業和一批百億級營收、十億級利潤規模的骨干企業的國際一流集團公司。

(二)企業科技概況

1.研發投入情況

寶武集團持之以恒重視技術創新,“十二五”以來研發投入率穩定保持在2.0%水平,研發出了一批具有競爭力的新工藝、新產品,有力的支撐了企業經營。見表1。

2.研發機構擁有情況

寶武集團是首批國家企業技術中心(含分中心),擁有中央研究院和若干技術中心,其中中央研究院是核心研發機構,現有研發人員1307人,博士22%,碩士35%,教授級高工159名。

寶武集團先后建成了“國家硅鋼工程技術研究中心”(2011年)、“汽車用鋼開發與應用技術國家重點實驗室”(2013年),擁有若干個硅鋼實驗室和硅鋼中試生產基地,擁有從汽車用鋼產品研發到用戶使用技術領域的先進研究條件,成為聚集和培養硅鋼、汽車用鋼等領域優秀人才及國際交流創新平臺。

3.科技人才隊伍情況

科技人員總數18205人,占在職人員比重11.9%,其中院士2名,集團技術業務專家99名,列入地方(省、市)人才計劃的人員49名,引進海外人才3名(其中千人計劃1名,青年千人計劃2名)。

表1 2011-2016年寶武集團研發投入情況 萬元,%

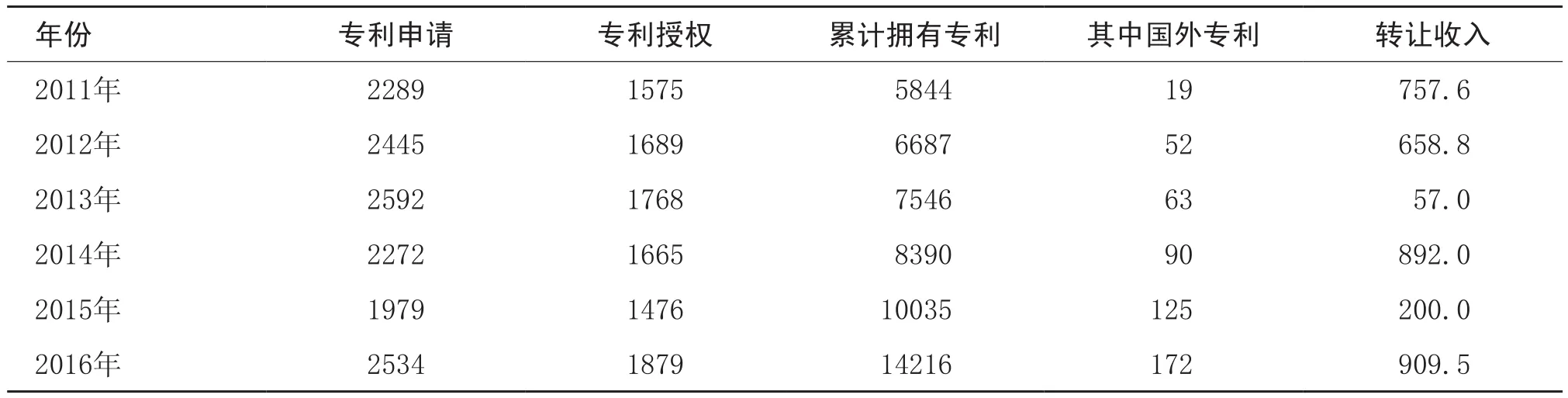

4.專利情況

“十二五”以來,在高水平研發投入的支撐下,寶武集團創新成果不斷涌現,專利申請量穩中有漲,持續實現專利成果的轉讓與產業化。見表2。

5.獲國家及行業獎勵情況

寶武集團獲得了國家科技獎9項(第一完成單位)、冶金科技獎74項(第一完成單位)、省部級表彰11項(一等獎以上),先后獲得“國家技術創新示范企業”、“國家知識產權示范企業”、“科技創新優秀企業”等榮譽稱號。

二、主要成效

(一)精品品種和規模不斷拓展壯大,形成差異化競爭優勢

寶武集團堅持技術領先戰略,以市場需求為導向,瞄準汽車用鋼、取向硅鋼等高端精品材料,不斷拓展精品品種和規模,支撐企業經營。

汽車用鋼持續進步,進入全球領先者行列。第三代先進高強度鋼(QP鋼家族)產品實現全球首發,輕量化概念白車身(BCB)的研發引領了國際汽車用鋼材料、技術的發展方向,目前,寶武集團已經成為全球汽車用鋼供應商前三強。

硅鋼產品技術與規模實現了跨越式發展。高端取向硅鋼已實現品種全覆蓋,表面激光刻痕產品實現全球首發,具備向特高壓領域批量供貨能力,徹底打破了超高壓及特高壓國家重大電力工程變壓器長期依賴進口的局面;同時,隨著寶武整合,寶武集團已成為全球最大的硅鋼企業。

高性能不銹鋼方面,掌握了鐵素體不銹鋼關鍵技術,實物質量達到世界一流水平,廣泛應用于汽車、建筑等領域,其中汽車排氣系統用鐵素體不銹鋼國內市場占有率超過40%;高端特殊鋼方面,形成了特殊鋼和特種合金板帶、鋼管戰略產品群,支撐了“大型先進壓水堆及高溫氣冷堆核電站”、“大型飛機”、“載人航天與探月工程”等國家科技重大專項的順利實施,服務了國家戰略。

此外,一大批鋼鐵精品支撐了國家重點工程,包括時速350km/h、380km/h百米高速重軌應用于京滬線、武廣線等高速鐵路;橋梁鋼應用于港珠澳大橋工程、互通長江大橋等重點工程,“大跨度鐵路橋梁鋼成套技術開發及應用”獲得國家科技進步二等獎;高強度抗硫油套管等全面滿足“三超”油氣井開發用材需求;厚規格管線鋼成功應用于南海荔灣海底管線工程;高性能厚板應用于“981”海洋平臺工程等。

(二)新工藝、新裝備等技術實現突破,引領中國鋼鐵工業技術進步

1.自主集成國內第一條薄帶連鑄工業化線。寶武集團歷經15年的持續研發,自主研發了薄帶連鑄連軋工藝、裝備與控制技術及相關產品,在“十二五”期間,自主集成了國內第一條薄帶連鑄工業化線,成為全球少數幾家具備該能力的企業。目前,部分商品材已實現供貨,薄帶連鑄成套技術已初步具備商業化技術條件。作為體現中國鋼鐵工業技術水平的標志性成果,薄帶連鑄連軋技術獲得了“2015年冶金科技進步獎特等獎”。

2.自主集成國內容量最大的轉爐。在系統總結30年生產、控制、工藝和裝備技術的基礎上,自主集成湛江工程3座350噸轉爐并相繼順利投產,成功冶煉出包括汽車用高強鋼在內的17大類、100多個鋼號的鋼水,標志著寶武集團在特大型轉爐成套設備設計和供貨能力方面躋身世界先進行列。

3.實現冷軋全線工程自主集成。由寶武集團總體設計和EP總成的湛江2030mm冷軋工程于2016年3月底全線貫通,四條主線機組和兩條包裝機組相繼熱試并全部一次成功,其中,酸軋、連退、熱鍍鋅機組分別提前熱試,標志著寶武集團的冷軋工程技術集成創新能力邁上新臺階。

表2 2011-2016年寶武集團專利成果和轉讓情況 件,萬元

(三)形成一批高效、綠色、智能制造技術,建設綠色智能鋼鐵

加快鋼鐵產業技術升級,不斷開發高效制造技術。寶鋼股份以產品一貫制造技術為核心,通過完善大型高爐長壽穩定運行技術、雙聯法高效煉鋼技術,優化超快冷技術、冷軋產品表面無缺陷工藝技術及產品成分優化設計等顯著降低產品缺陷率;武鋼基于CSP產線成功研發6大系列超高強超薄規格產品,形成短流程高品質特殊鋼制造關鍵技術;開發了貧瘦煤資源和低品位礦利用技術、復合軋制關鍵技術等高效制造技術,支撐了企業競爭力。

在綠色制造方面,瞄準新的環保標準,先后開發了無酸除鱗技術、二噁英治理、污泥處置技術等,自主集成了全球首套焦爐煙氣脫硫脫硝裝置、全球首臺套不銹鋼渣滾筒處理設備、國內首臺燒結煙氣脫硝脫二噁英裝置,不斷提升綠色制造水平。

通過智慧制造實現轉型升級,成為行業的共識。寶武集團重點以寶鋼股份為試點,開展了鋼鐵智慧制造的系統策劃,其中“熱軋智能車間”列入國家智能制造示范項目,相關工作獲得了國家工信部的高度認可,2016年承辦了鋼鐵行業全國智能制造示范試點現場交流會,取得了很好地反響;同時,寶武集團以智慧制造倒逼管理創新,在原料場、煉鋼、厚板、冷軋等工序推廣,逐步實施工廠的智能化、無人化。

三、主要措施

(一)堅持技術領先戰略,明確重點技術創新方向

面對全球鋼鐵復雜的競爭環境,作為中國鋼鐵行業的龍頭企業,寶武集團明確了技術領先戰略,即緊扣市場需求,實施綠色、精品、智慧制造戰略,通過技術創新、管理創新,促進從制造到服務的轉型,不斷提升戰略產品的研發能力和市場話語權,努力打造具有國際競爭力的都市型鋼鐵企業。為了進一步加快技術創新各項工作推進,以“體系創新”、“技術領先”為主題,2016年,寶武集團召開了第一屆技術創新大會,強化了技術領先戰略,明確了未來技術創新方向。

未來的研發資源將聚焦“6+1”方向,即產品創新、工藝創新、低成本制造、智慧制造、綠色生產、產城融合及新興產業技術。圍繞“6+1”研發方向,寶武集團正著手實施若干重大技術創新項目,包括“新一代先進高強鋼和超高強鋼汽車板開發”、“新能源車用高強無取向硅鋼及整體用鋼技術解決方案”、“利用冶金裝備消納城市廢棄物關鍵工藝技術”、“薄帶連鑄商業化研究”、“鋼鐵智能制造關鍵技術研究及應用”等。

(二)持續完善技術創新體系,打造高效的創新平臺

技術創新體系建設一直是寶武集團技術創新工作的重中之重,通過持續不斷優化,逐步形成了研究開發、自主集成、持續改進“三位一體”的技術創新體系。

研究開發體系是“三位一體”技術創新體系的核心。2012年,為強化研發資源共享,寶武集團組建了中央研究院。中央研究院以“一廠對一所”、“聯合研發中心”等模式開展協同研發,支撐了鋼鐵與多元產業的技術進步;同時,研發先行,開展儲能電池、鎂合金等新材料布局。目前,正在以中央研究院為核心,開展寶山、青山、梅山和東山基地的研發體系優化和整合。

工程集成體系致力于自主創新成果的工程化、產業化,先后完成了覆膜鐵、COREX、薄帶連鑄工業化線等前沿技術集成創新以及300噸轉爐、連鑄機、焦爐脫硫脫硝等的工程集成;自主建設了具有當今世界領先水平的千萬噸級鋼鐵“夢工廠”——湛江鋼鐵。

持續改進體系以生產現場為重點,緊緊圍繞質量、環境和成本三個核心要素,全面開展綠色生產、成本優化工作。針對多地域、多產線制造能力差異的現狀,寶武集團積極推進“嵌入式”協同支撐,協同效果明顯。

以鋼鐵產業技術創新體系為核心,未來將打造面向多元產業專業化平臺的技術創新體系,以及以創客為中心、平臺為依托、基金為紐帶、項目為載體的社會化創新創業平臺,三個層次的創新體系將相互滲透、融合發展,開創寶武集團技術創新的新格局。

(三)完善激勵機制,加速技術領軍人才的培養

寶武集團制定實施了一系列技術創新和人才培養的激勵政策。在科技人才貢獻累積金、研發人員能級工資、科技人員學術休假、科技人員內部柔性流動、首席師和技術業務專家等激勵政策的基礎上,近幾年又陸續推出金蘋果計劃、利潤分享計劃等新機制,形成涵蓋當期和中長期的完整激勵體系。

為了培育出能夠在世界鋼鐵發展史上留下印記的自主創新技術,造就具有國際影響力的技術創新領軍人物,以寶鋼股份為試點,先后實施了3輪“金蘋果”計劃,在項目策劃機制、項目管理授權與成果激勵等方面大膽探索,若干技術領域取得重大進展,培養了一批領軍人才。

近期,寶武集團又出臺了《關于促進科技成果轉化的實施意見》、《關于實施科技成果轉化利潤分享計劃的指導意見》、《關于推進“金蘋果”計劃的指導意見》等相關制度,加快新機制、新模式的探索。

(四)實施知識產權戰略,加強知識產權系統策劃

經過多年推進,寶武集團形成了知識產權“生產、防御、進攻”管理體系。

為提高知識產權的申報質量,全面強化員工的知識產權意識,開展培訓、競賽等專題活動;選送知識產權管理人員到專業機構研修,開展TRIZ、專利地圖等專項工具培訓,提高了科研人員知識產權工具運用能力。

為了構筑技術壁壘,集團公司聚焦核心領域,開展了知識產權系統策劃,實現知識產權在科研項目全生命周期的覆蓋,不斷提升知識產權保護和防御能力。

圍繞戰略產品和重大專有技術,開展國際專利布局策劃,完成了先進高強鋼工藝與產品技術、薄帶連鑄技術、滾筒法渣處理技術等領域的專利布局。

(五)堅持合作開放,積極開展外部資源利用

寶武集團實施開放式創新,不斷強化與上下游行業領先者的合作,構建緊密的技術創新鏈;樹立全球視野,加強研發資源的全球布局和國際交流合作,保持對全球最新技術動向的感知。

目前,寶武集團與100多家高校和科研院所建立合作關系,其中上海交大、東北大學、北京科技大學等簽署戰略合作協議;組建了“寶澳研發中心”(澳)、“武鋼-迪肯汽車材料創新研究中心”(澳)、“伯明翰大學研發中心”(英)等海外研發機構,形成了以研發中心、會員制平臺和項目合作等多模式海外合作策略。

同時,深化EVI工作模式,加強與戰略用戶的協同創新,與汽車、能源、家電等龍頭企業建立聯合實驗室36個,共同開展新產品、新工藝、新裝備研發合作。

“十二五”以來,寶武集團主持國家和地方重大科技專項、重點支撐項目128項,提升了公司技術影響力。

(六)建立一體化科技管理信息化平臺,實現創新全過程管理

為了提高整體研發管理的效率和規范化,寶武集團較早開展技術創新管理信息化建設,建成了科技管理信息系統,即Baosteel-eScience,簡稱BeS。BeS系統以業務流程為導向,包括“科研項目管理”、“合建自主管理”、“知識產權管理”、“技術轉移管理”等四大子系統。通過BeS系統建設,逐步形成了科技管理體系的覆蓋能力,可以快速實現新增單元管理模式的業務覆蓋。隨著寶武整合工作的深入,BeS系統正在向武鋼有限等單位覆蓋。

BeS系統的持續建設與優化,積累了大量的科技數據,為寶武集團技術共享系統建設奠定了很好的數據基礎。在此基礎上,技術共享平臺(BaosteelKnowledgeManagement,簡稱BKM)已正式運行,在知識管理信息化方面又邁進了一大步,寶鋼股份連續四年(2011-2014年)獲得中國MAKE(最受尊敬的知識型組織)卓越大獎,并兩次獲得最佳知識科技應用獎;同時,連續三年(2012-2014年)榮獲亞洲MAKE大獎。

四、科技創新工作的經驗與體會

(一)持之以恒加強技術創新體系建設

體系建設是企業技術競爭力的基礎,也是競爭力可持續的保障。經過努力,寶武集團已經建成了面向鋼鐵主業的三位一體的技術創新體系,實現研究開發體系、工程自主集成體系和持續改進體系等三大子體系地協同運行。

以此為核心,寶武集團適應多元產業專業化發展的需求和國家“大眾創業、萬眾創新”戰略,正在積極打造面向服務產業的專業化技術創新體系和以創客為中心、平臺為依托、基金為紐帶、項目為載體的社會化創新創業平臺。未來將形成三個層次的技術創新的新格局。

(二)始終堅持面向用戶的技術創新

寶武集團始終認為:面向用戶的創新才是真正的創新,需求應當來自于市場,成果應當在市場中檢驗。創新工作正是堅持了這樣一條核心主線,始終瞄準下游行業發展需求,堅持“精品+服務”創新戰略,并進行持之以恒的研發投入,培育和研發了汽車板、家電板、硅鋼、能源用鋼等一批戰略產品和高端精品。

(三)并行推動管理創新和技術創新,探索新機制

“十二五”期間,為營造更加有利于創新的政策環境和制度環境,寶武集團實施了研發管理創新,推行“金蘋果”計劃,給予項目團隊穩定的創新領域,配置必要的創新資源和決策權限,實施兩輪以來,極大地提升了技術創新的激情,成為寶武集團實施重點技術突破的有效管理手段。

同時,不斷實施機制創新,研究加強科技成果轉化的手段和激勵政策,策劃和出臺科技成果轉化與利潤分享等激勵機制,實現企業與團隊雙贏機制,極大地促進了團隊成果轉化的積極性。

當前,隨著國家供給側改革和鋼鐵行業去產能工作的不斷深入,通過技術創新、機制創新,使得鋼鐵行業從傳統的產業向高端制造業轉型升級已經成為共識,行業同仁們都在不斷努力。作為中國鋼鐵工業的領頭羊,寶武集團將按照國家的定位要求,承擔引領中國鋼鐵工業技術進步的使命,瞄準“高端化、綠色化、智能化、服務化”方向,不斷提升技術能力,成為全球技術領先的鋼鐵集團。