西門子840D數控系統在車削加工中心電氣系統改造中的應用

楊愷

(中國航發哈爾濱東安發動機有限公司,黑龍江 哈爾濱 150066)

本文舉某數控系統的電氣改造案例,論證數控系統進行改造升級之后提高電氣系統運行的應用效果。案例中的數控系統由西門子生產,型號為SINUMERIK840C,從德國引進。該數控系統根據不同的配置在大板上安裝不同的子板,配備S5系列PLC進行包括大板結構的構建和邏輯控制;驅動為SIMODRIVE611D,長期使用后,為提高車削加工中心的使用率做出貢獻。該車削中心進行各種車銑復合加工,系統配有兩個伺服軸和主軸,經過長期使用已經出現老化的跡象,系統故障時有發生,但是機械部分狀態還比較穩定。經過論證,采用840C數控系統配備升級改造的方案,方案對于原有得611D驅動依然保留,同時對數控系統進行升級改造,而且選用840D數控系統作為升級改造的對象,經過實踐證明不僅保證了通用性,而且還大大節省了升級改造費用。此項技術具有強大的全數字化功能,技術領先,成為主流數控系統之一。

1 電氣系統的硬件升級改造設計思路

新的機床改造采用全閉環控制,設計工作中首先要了解各模塊的功能和連接關系,根據機床控制系統中的應用系統硬件的安裝與配線的結構做好硬件升級改造設計。西門子數控車削加工中心由尾座、閉式中心架、床頭箱、刀架構成機床的主體,具有數控全功能的特點,屬于臥式車削加工中心。驅動沿用原來的611D,機床的輔助設備包括冷卻裝置、液壓油箱、切屑輸送器、油溫控制器。改造采用的硬件配置包括:1FK7系列電動機,1PH7系列主軸、西門子S7-300系列PLC。根據原840C系統的電氣原理,SINUMERIK840D數控系統硬件連接對數字驅動模塊進行了重新的設置,論證了電動機轉速大小、定位控制的數據交換、設備總線接口X151與611D驅動總線接口X341連接,精確定位和控制數控機床,采用檢測元件的方式對接口X421和數字驅動模塊(611D)位置接口X411構成的全閉環控制系統進行檢測,通過伺服電動機編碼器和光柵尺。

2 PLC軟件的安裝與調試

隨系統提供的SINUMERIK840D Toolbox軟件,數控系統包括基本PLC部分和追加部分。如S7-300可編程控制器以及編程軟件、機床控制程序,根據機床控制規模,追加部分順應控制需求進行控制。

SINUMERIK840D的PLC存儲區域對編程器與SINUMERIK840D之間的PC適配器及MPI通訊電纜進行清理步驟為以下幾點。

(1)按一下NCU上Reset復位按鈕,此時NCU上的數碼管顯示為6,將NCU上S4旋鈕開關設置為中央控制單元。

(2)NCU上的兩排LED中右邊一排紅燈應滅掉,等若干秒后,將NCU上S4旋鈕開關,由3擰到2,再停若干秒。

(3)將NCU上S4緩慢擰動,右上的一個綠燈亮,完成了PLC內存清理。

3 機床數據MD的安裝與調試過程。

在搭建的一個簡單的、小規模的機床數據平臺上進行標準機床數據的裝載、NCK內存的清除,用戶機床參數的設置過程中,標準機床數據裝載的基礎上,已裝入標準MD,按RESET鍵,將S3擰到1,完成清內存,這樣可保持正常工作狀態。SIEMENS公司為用戶進行機床數據裝載到NCK內的操作,根據的是被控制機床的特點,再開發設置被控制機床所需要的機床參數,從類型來看由于標準機床數據是SINUMERIK840D,機床參數很多,因此要密切關注以下幾個數據:特殊機床數據、主軸機床數據、通用機床數據、進給軸機床數據等。圖1為車削加工中心驅動模塊。

圖1 車削加工中心驅動模塊

進入機床參數設置菜單,系統設定數據按軟功能鍵菜單選擇,如軸名、換刀時間、位置控制周期、系統時鐘周期、等系統參數。SINUMERIK840D數控系統的一些運行參數,設置通道特殊機床數據,主要包括德馬吉數控車削中心軸名設置有X、Z、SP1、SP2共4個軸。主要說明本設備所處的通道號,以及軸號與軸名的對應關系,其中SP1和2為旋轉軸,X、Z為直線軸。按軟功能鍵(Channel Specific),通道特殊機床數據同在一個通道內,軸名不能重復,系統設定數據:按軟功能鍵General進行系統設定數據的設置。機床數據都不過濾,再按軟功能鍵MachineDate,進入參數菜單。過濾器功能這時用Display Option,取消,進入驅動配置頁面,按M M C上的水平軟功能鍵進入通道,進行機床數據MD的設置(D RIV ECONFIG)。

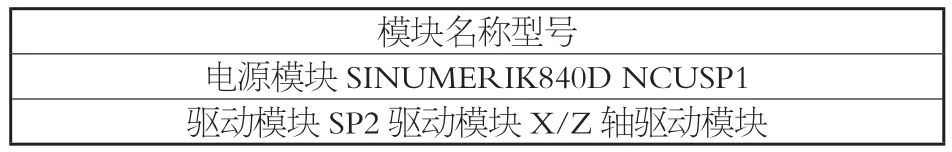

表1為車削加工中心驅動模塊位置表。

表1 車削加工中心驅動模塊位置表

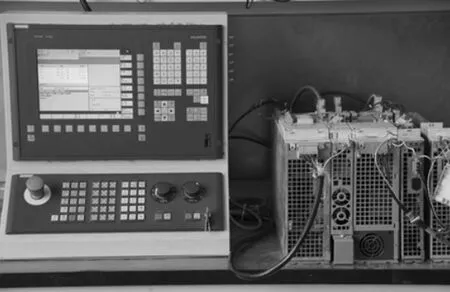

下一坐標軸電動機參數配置,根據實際情況選1AXIS或者2AXI,水平軟功能鍵(INSERT MODEL)會在被按下后,按照電動機銘牌選相應代號的電動機。我們這里選擇的是雙軸模塊,用垂直軟功能鍵(DRIVE+)或者(DRIVE-)選,直到進給軸進給驅動,完成后進行驅動的配置,主軸MSD未被激活,是淺灰色的,主軸MSD、進給驅動FDD軟功能鍵變清晰,被激活。電動機的選擇需要遵循安裝電動機銘牌選相應代號,啟動電動機。圖2為西門子SINUMERIK840D數控系統。

圖2 西門子SINUMERIK840D數控系統

4 結語

綜上所述,經過對系統應用調試中的統籌兼顧,最終確定了西門子SINUMERIK840D數控系統的升級改造方案,設置了PLC程序及SINUMERIK840D機床參數,使得該系統成為了當今世界較為先進的控制系統。如今,進行數控系統的應用,主旋律是升級改造車削加工中心,堅持數控系統的主旋律,讓數控車削加工中心無論在功能強大性、運行可靠性、性能全面性、可維修簡便性等方面都達到了一個新的高度,重新煥發了生命,而且也滿足了企業獲得最大經濟效益的生產目標,達到預期目的。

[1]李尚波,王喜紅.西門子Sinumerik840D數控系統在J1DV60-5A型五軸聯動高速立式加工中心上的應用[J].現代制造技術與裝備,2017,(07):76-78.

[2]許建,劉明陽,張明良.西門子840DsL數控系統在φ260普通大型鏜床技術改造中的應用[J].制造技術與機床,2016,(07):134-139.

[3]蔣亞寶,張淼.西門子:全數字化數控系統引領中國制造業邁向工業4.0——訪西門子數控(南京)有限公司運動控制經濟型產品專屬事業部總經理王平[J].金屬加工(冷加工),2016,(11):18-19.

[4]王帥,胡毅,何平,安濤,張騰飛,郭安.基于OPC技術實現西門子數控系統的數據采集[J].組合機床與自動化加工技術,2016,(04):69-71.

[5]趙國強,武迎迎,張春明.基于西門子840D數控系統的刀具長度補償設置防錯控制研究[J].現代制造工程,2015,(05):62-65.

[6].數控系統智能化為制造產業升級指引方向——訪西門子(中國)有限公司機床數控業務總經理許政順[J].模具制造,2014,14(04):14.