連鑄機在線調弧

王建剛

(唐鋼不銹鋼公司,河北 唐山 063000)

在目前的鋼鐵市場,國有鋼企應該利用自身人才優勢、資源優勢、設備優勢,沖擊鋼鐵企業高端產品。高端產品對鋼材的質量提出了更高的要求,設備精度是生產高端產品的基本保證。連鑄機作為熱軋企業樞紐環節,精度要求極為關鍵。扇形段對弧精度是連鑄機精度最為重要的部分。對弧精度出現偏差,常規解決方案有三種:一是檢查扇形段底板間隙,緊固地腳螺栓;二是更換扇形段;三是連鑄機香蕉梁對大弧。

1 扇形段手工對弧方案

1.1 對弧方案思路

我公司連鑄機扇形段1~5段為弧形段、6~7為矯直段,8~12為水平段,其中1~6段香蕉梁底座弧線半徑9.4m,每臺扇形段底座為一條直線;外弧輥面弧線半徑為8.419m,在調整量1mm左右的情況下,按照直線進行計算,不影響對弧精度;7~12段香蕉梁底座為水平直線,同樣適用。

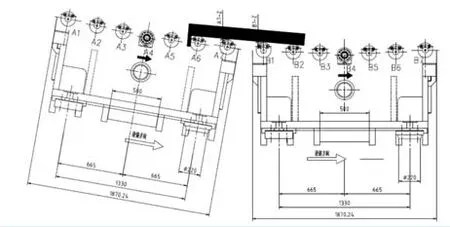

扇形段手動檢測對弧精度,將對弧樣板搭在上段出口第6排輥和下段入口第2排輥的上輥面上,測量上段出口第7排輥和下段入口第1排輥與輥面的間隙,要求1±0.5mm,如圖1所示。

圖1

如圖1通過調整A段出口和B段入口墊片,調整A7-z 和B1-z與對弧樣板間隙,從而達到對弧的目的。

1.2 手工對弧方案

扇形段對弧常見的三種異常情況及對策如下。

(1)如圖1所示,如A7對弧間隙大于1.5mm,B1間隙小于0.5mm,這種情況下需要在扇形段A的出口方基或圓基上方加墊調整對弧。例如A7-z對弧數值為1.7mm,B1-z對弧數值為0.3mm,下面以水平段為例進行計算。如果滿足扇形段對弧精度要求,保守計算A7-z對弧間隙需要減小0.3mm以上,B1-z對弧間隙需要增大0.2mm以上,計算采用帶入法。

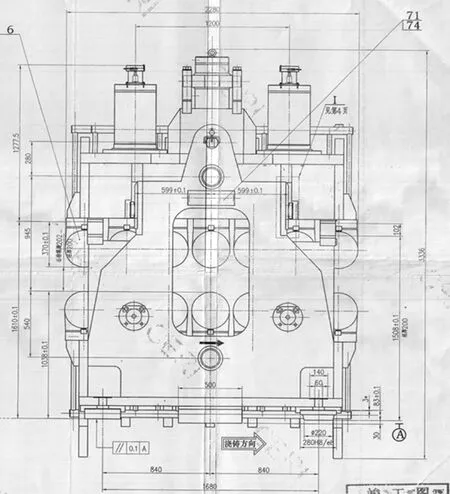

圖2

第一步:如圖2所示,扇形段A出口右加墊0.8mm,根據勾股定理計算如下:

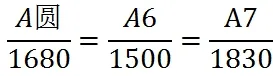

A圓=0.8mm,A6=0.71mm,A7=0.87mm。

第二步:如圖1所示,如果A6升高0.71mm,假

設A7不動,水平段相鄰之間的間隙為142,計算如下:

A6=0.71mm,=0.50mm,=0.21mm。

第三步:如圖1所示,如果A6升高0.71mm,實際上為:0.50-0.87=-0.37mm,也就是說A7處的對弧間隙減小了0.37mm。

因此調整之后,A7-z=1.70-0.37=1.33mm,B1-z=0.3+0.21=0.51mm,符合對弧精度要求。

(2)如圖1所示,如A7對弧間隙小于0.5mm,B1間隙大于1.5mm,這種情況下需要在扇形段B的入口平基上方加墊調整對弧。方法與情況1類似。

(3)如圖1所示,如A7對弧間隙大于1.5mm,同時B1間隙大于1.5mm,這種情況下需要在扇形段A出口和扇形段B入口同時加墊調整對弧。方法與情況1類似。

1.3 手工對弧實施條件

(1)扇形段平基、方基、圓基上方加墊片,調整的是扇形段之間的接弧;如果是扇形段內部對弧出現問題,只能通過換段來實現。

(2)扇形段平基、方基、圓基上方加墊片的對弧方式,首要條件是相鄰扇形段本體無異常;扇形段之間接弧出現異常,首先需要排查相鄰扇形段的輥子未出現輥面剝落、軸承損壞等現象;如果扇形段本體出現異常,需要通過換段來解決。

(3)如圖1所示,如A7對弧間隙小于-0.5mm,同時B1間隙小于-0.5mm,而且扇形段A入口與扇形段B出口在扇形段本體無異常的情況下,沒有較大調整量,只能通過對大弧解決。

(4)情況1實施時,需要扇形段A入口A1-z對弧數值未在下極限;否則扇形段A入口需要同時進行調整。

(5)情況2實施時,需要扇形段B出口B7-z對弧數值未在下極限;否則扇形段B出口需要同時進行調整。

2 扇形段手工對弧實施案例

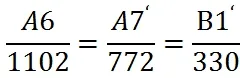

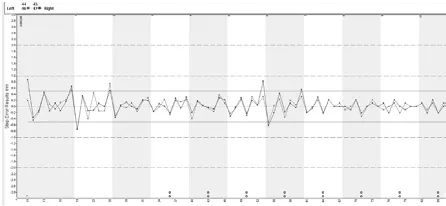

扇形段輥縫儀對弧數據如下圖3所示。

圖3

對弧趨勢曲線中0是指標準中的基數1.0mm。

根據圖3對弧曲線所示:0段與1段對弧—0段出口右1.7mm,1段入口左0.3mm、入口右0.2mm;1段與2段對弧—1段出口左1.7mm、出口右1.5,2段入口左0.7mm;5段與6段對弧 — 0段出口右1.8mm,6段入口右0.4mm。

按照本文介紹的在線調弧方法,調整數據如下:0段下導向板自內弧撤0.5mm墊片安裝到外弧;1段出口左加0.5mm,出口右加0.3mm墊片;5段出口左加0.4mm,出口右加0.9mm墊片。調整之后連鑄機對弧曲線如下圖4所示。

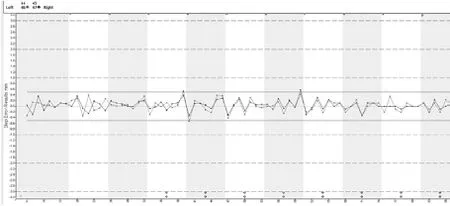

圖4

調整之后所有扇形段之間對弧全部在1±0.5mm的標準內。

3 結語

常規對弧方案有其嚴重的局限性,緊固扇形段地腳螺栓,僅使用于扇形段底板有間隙的情況下,這種情況較少;1個扇形段的維修費用為20多萬元,更換扇形段,費用較高;連鑄機香蕉梁對弧,需要所有扇形段吊出最少7天,影響連鑄機約20000噸產量,造成煉鋼成本大幅上升,而且每次對大弧費用約35萬。手工對弧在滿足扇形段精度的同時,大幅降低設備維保成本,有較強的適用性。