地鐵車輛大架修工藝匹配關系分析

王瑞

(廣州地鐵設計研究院有限公司,廣東 廣州 510010)

1 概述

隨著國內各大城市地鐵線網規模的不斷擴大,地鐵車輛運營的需求量也不斷增加,這使得車輛檢修的工作量也越來越龐大。為了降低運營維修成本,各個城市均在推舉資源共享的理念,考慮線網多條線車輛大架修任務集中在一個車輛基地進行。車輛的檢修模式主要以移位修為主,相比傳統定位檢修工藝,移位修的檢修能力或規模的計算是十分復雜的。由于大架修修程中各檢修模塊的設計規模《地鐵設計規范》中也未明確規定計算方法,目前各大設計院的計算方法不一致。

本文對大架修工藝中與設計規模相關的主要工序進行模塊化分析,把架車線(架車線特指帶架車機的大架修線)、車體線、靜調線和試車線列位數為研究對象,以廣州地鐵3號線廈滘車輛基地(6節編組B型車)為數據源,得出模塊檢修列位的工藝匹配關系,重點分析了架車線與車體線的匹配關系,吹掃、靜調、試車線的設計規模。

2 檢修數據統計

大修移位作業的工藝流程主要包括:入庫→吹掃→列車解編→拆卸車頂設備→架車→換工藝轉向架→拆卸車底設備→拆卸門窗內裝→噴漆預處理→噴漆→安裝門窗內裝→安裝車底設備→落車→安裝車頂設備→稱重→列車編組→靜調→動調→運營。

架修移位作業的工藝流程主要包括:入庫→吹掃→列車解編→拆卸車頂設備→架車→換裝工藝轉向架→拆卸車底設備→安裝車底設備→落車→安裝車頂設備→稱重→列車編組→靜調→動調→運營。

一般吹掃在吹掃線進行;列車解編連掛、拆裝車頂設備、架落車、拆裝工藝轉向架在架車線進行;拆裝車底設備、拆裝門窗內裝在車體線進行;噴漆預處理、噴漆在噴漆線進行;靜調在靜調線進行;動調在試車線進行。其中車底設備的拆裝可在架車線進行作業,也可在車體線進行,具體實施情況可以根據兩條線的使用情況進行調整。

根據2017年廈滘的大架修的實際檢修時間,將一整年中各工序的檢修時間進行統計分析后,得出大架修工藝流程中在各檢修線上的占用時間。

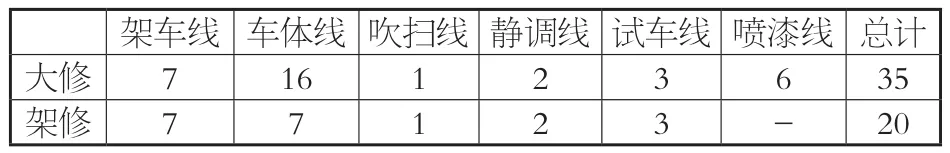

表1 大架修工藝流程檢修時間表

從表1中可以看出:

(1)架車線與車體線的檢修時間較長,在大修的工藝流程中,車體線的檢修時間約為架車線的兩倍,架修中檢修時間大致相同。根據地鐵設計規范,檢修修程中車輛大修與架修的工作量相等。

(2)吹掃、靜調與試車線的檢修時間較短,且在大修與架修中的檢修時間大致相同。

3 匹配關系分析

大架修車輛基地各條檢修線的設計主要遵循以下原則。

(1)由于架車線的投資金額最高,所以以架車線充分利用為基本原則。

(2)各條檢修線優先以一個列位為單位進行設計,整列入庫,整列檢修。

(3)各條檢修線的設計列位盡量充分利用。

(4)各條檢修線的設計以大修與架修檢修任務量相等進行設計。

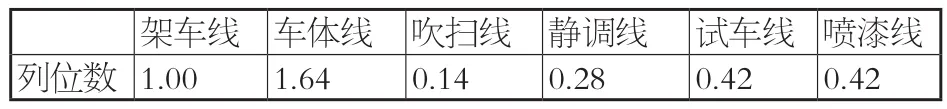

根據廣州地鐵3號線廈滘車輛基地大架修的數據統計結果,并結合以上設計原則,以1條架車線為基準,可以得出各檢修線的匹配關系如表2。

表2 各條檢修線匹配關系表

根據設計原則(2),每條檢修線的設計均為整數,若想實現原則(3)每條檢修線的利用率都達到100%顯然是十分困難的,總會存在一定的不匹配性。所以在設計過程中,應盡量以滿足原則(1)為目標進行設計。

3.1 架車線與車體線

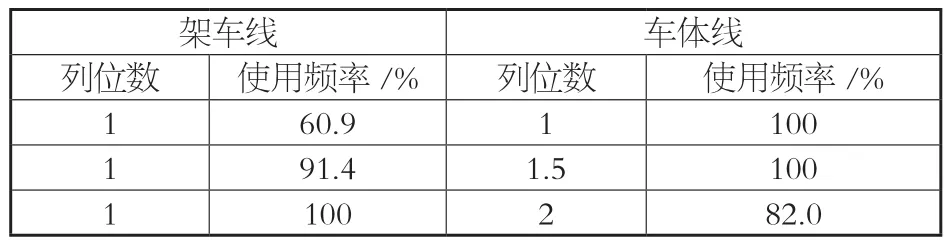

地鐵車輛的大架修主要工作是在架車線與車體線上完成的。從表1可以看出,車輛大架修在架車線與車體線的檢修時間最長,其余部件檢修均圍繞這兩條線開展工作,因此,這兩條檢修線的規模設計就尤為重要了。架車線與車體線按不同比例設計時,其各自使用頻率如表3。

表3 架車線與車體線匹配關系與使用頻率表

從表3中可以看出,當架車線與車體線按照1:1與1:1.5進行設計時,架車線均未完全利用,有一定的空閑時間,這與原則(1)相沖突。若架車線與車體線按照1:2進行設計,則架車線被完全利用,車體線存在部分空閑,這樣在滿足架車線充分利用的基礎上,可以實現移位修最大的檢修能力。

3.2 吹掃、靜調、試車線

地鐵車輛的大架修工藝流程中,車體線和噴漆線列位設計較為靈活,可以以一單元或一節車為基本單元進行設計,但吹掃線、靜調線一般優先按一個列位進行設計,試車線設計要求更為苛刻,且也是以整列車為基本單元進行。一般車輛基地內的吹掃線、靜調線和試車線各設一條,但隨著全國各大城市線網規模的增加,車輛大架修規模的集中,檢修工藝流程中的吹掃能力、靜調能力、試車能力逐漸出現缺口。

在實際的設計過程中,應根據大架修任務量,確定相應規模的吹掃、靜調與試車線數量。以下僅根據大架修任務,同時滿足原則(1)架車線充分利用的情況下,以架車能力為參考依據進行分析。

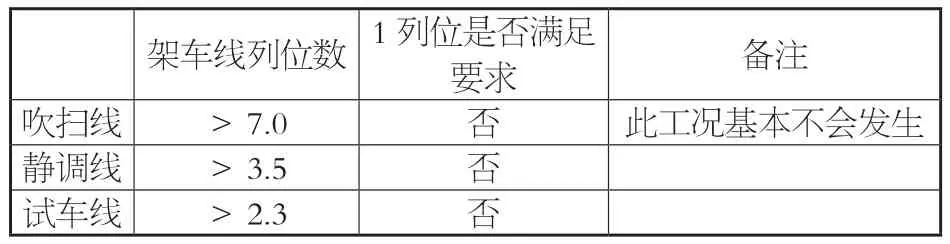

從表4中可以看出,吹掃線只有到架車線大于7列位以上才會出現能力不足,此種工況基本不會發生,所以一般吹掃線僅設一條即可滿足檢修要求;靜調線在架車線大于3列位時就會出現能力不足的情況,所以在架車線大于3.5列位時,需要設置2條靜調線;試車線在架車線大于2列位時就會出現能力不足,所以在架車線大于2.3列位時,需要設置2條試車線。

表4 吹掃、靜調、試車線與架車線匹配關系表

4 結語

(1)大架修移位修的工藝流程復雜,各檢修模塊之前的匹配關系也十分復雜,若想實現各檢修線的使用率均達到100%是十分困難的。在實際設計過程中,應根據計算所需的大架修列位數,結合現場的工藝流程與當地運營水平、組織架構等因素綜合考慮大架修的設計規模。

(2)目前大部分大架修車輛基地,架車線與車體線的設計比例按1:1進行設計。但根據本次研究結論,在滿足架車線充分利用的基礎上,架車線與車體線按1:2可以實現移位修最大的檢修能力。

(3)在車輛基地中,一般吹掃線設計1個列位即可滿足大架修檢修需求,當架車線大于3.5個列位時,需設置2條靜調線以滿足大架修檢修需求;當架車線大于2.3個列位時,需設置2條試車線以滿足大架修檢修需求。

[1]張雄.地鐵車輛段大架修移位作業工藝設計研究[J].鐵道工程學報,2016,33(10):122-128.

[2]王亞平.從車輛大架修作業內容談檢修設施模塊化配置[J].城市軌道交通研究, 2014,17(7):73-75.

[3]王力.南昌地鐵2號線大架修車輛基地工藝設計研究[J].鐵道建筑技術,2014(s1):444-447.

[4]Irizarry J, Karan E P, Jalaei F. Integrating BIM and GIS to improve the visual monitoring of construction supply chain management[J].Automation in Construction,2013,31(5):241-254.