重型動力負荷車的總體設計

張亞

(中國汽車工程研究院股份有限公司,重慶 401122)

負荷車也稱測功車,是裝載有測功機(動力吸收)和加載控制、試驗參數測量以及數據采集分析處理系統的車輛道路試驗設備。重型動力負荷車主要用在中、重型卡車/巴士/工程車輛等汽車的研發試驗中,試驗時負荷車與被試驗車輛組成試驗系統,由被試車輛牽引(或牽引被試車輛)前進,通過對(或被)被試車輛施加可實時調節的、穩定的任意負荷,達到系統動平衡,以便測量被試車輛的牽引性能、熱平衡、熱管理、模擬爬坡、輔助制動等方面的性能。根據試驗檢測的需要,結合國內現行重型汽車的現狀,需要提出重型動力負荷車的技術要求,并就其系統結構提出總體設計方案。

1 負荷車設計需求

根據試驗檢測工作的需要,重型負荷車的設計需要滿足以下方面:作為吸功車,保證國內重型民用汽車按GB/T12537-1990《汽車牽引性能試驗方法牽引性能》進行汽車牽引性能試驗及最大拖鉤牽引力試驗、GB/T12542-2009《汽車熱平衡能力道路試驗方法》進行的極限使用工況和常規使用工況試驗;作為牽引車,保證國內重型民用汽車按GB12676-2014《商用車輛和掛車制動系統技術要求及試驗方法》(原1999版)標準規定的II型和IIA型試驗方法牽引被試車輛進行輔助制動試驗等;并保證其性能水平在今后一段相當長的時間內不落伍。

為滿足負荷車設計需求,有必要對我國現有重型汽車的牽引特性進行調查,對輔助制動試驗條件和方法進行深入分析,進而提出合理的技術指標。

1.1 國內重型汽車的牽引特性分析

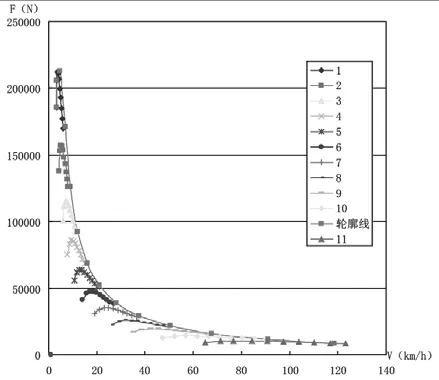

筆者對一汽、二汽、重汽、陜汽、福田等國內主流重型汽車生產企業的典型產品進行了分析,并根據汽車動力學、汽車行駛方程等進行了驅動力、牽引力特性計算,驅動動力特性見圖1所示。

通過分析,目前國內的重型汽車的最大驅動力主要集中在170~220kN之間,產生最大驅動力的車速通常為3~7km/h;最高車速主要集中在90~110km/h之間。

圖1 國內重型汽車驅動力特性

1.2 輔助制動試驗方法及條件分析

考慮到進行GB12676規定的II型和IIA型輔助制動模擬坡道試驗時,負荷車作為牽引車使用,故還應對負荷車牽引狀態的牽引力進行規定。

按國標GB1589規定允許的汽車(N類)及汽車列車最大總質量M=49t,以及GB12676規定的30km/h穩定車速下Ⅱ型試驗輔助制動的平均制動力應不小于車輛最大總質量的6%;由公式(1)可計算得出負荷車牽引狀態的牽引力需大于28.9kN。

按國標GB1589規定允許的客車(M類)及最大總質量M=28t,以及GB12676中規定的30km/h穩定車速下IIA型試驗輔助制動的平均制動力應不小于車輛最大總質量的7%;由公式(1)可計算得負荷車牽引狀態的牽引力需大于19.3kN。

綜合上述兩種試驗并滿足標準的下限要求,考慮實際試驗時輔助制動的平均力及瞬時數會大于標準6%(或7%)的要求,適當放大負荷車牽引狀態的牽引力:勻速30km/h狀態下,最大牽引力設計目標不小于35kN,最小安全系數約1.2。

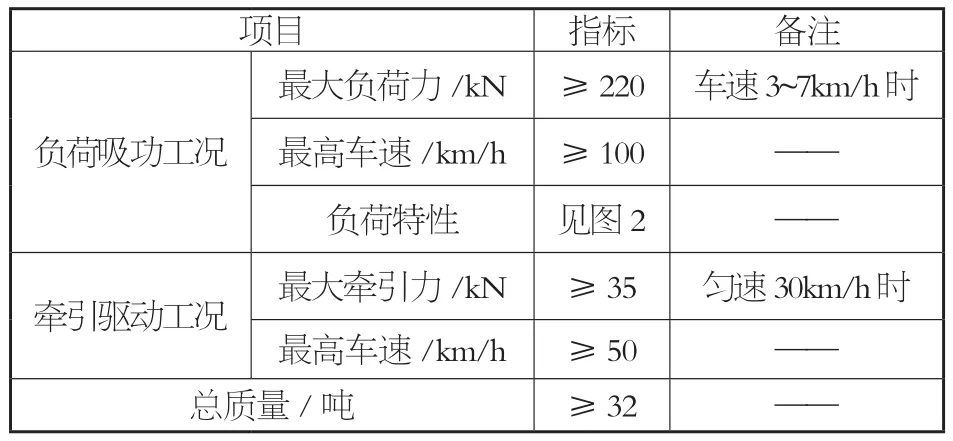

1.3 負荷車的主要技術指標

通過上述分析,基本確定了負荷車負荷吸功狀態和牽引驅動狀態的設計目標,提出負荷車的主要技術指標見表1和圖2所示。

2 負荷車總體方案設計

負荷車的總體方案設計最重要的三個方面就是底盤車的選擇、測功方式的選擇以及加載傳動系的匹配。

2.1 底盤車的初選

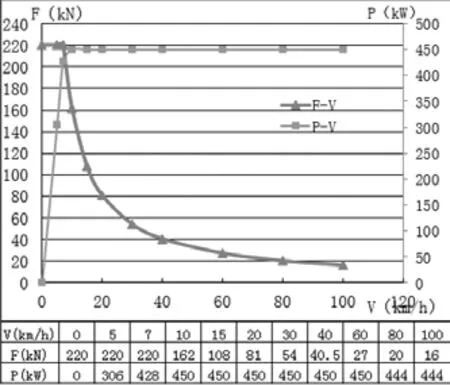

經過選擇比對,決定以SX2255DN435型越野汽車底盤為目標車進行設計改裝,該底盤具有以下優點:

(1)6×6全輪驅動,能有效提高負荷車與地面之間的附著力。

表1 負荷車的主要技術指標

圖2 負荷車負荷吸功工況力/功率-車速曲線

(2)承載能力強,最大總質量可達40噸。

(3)多種傳動系匹配可選,方便優化選擇。

(4)軸距適當,既能滿足整車布置的需要,也不影響車輛的靈活性。

(5)車型成熟,牽引性能優越,可靠性高。其主要技術指標見表2所示。

表2 底盤車主要配置參數

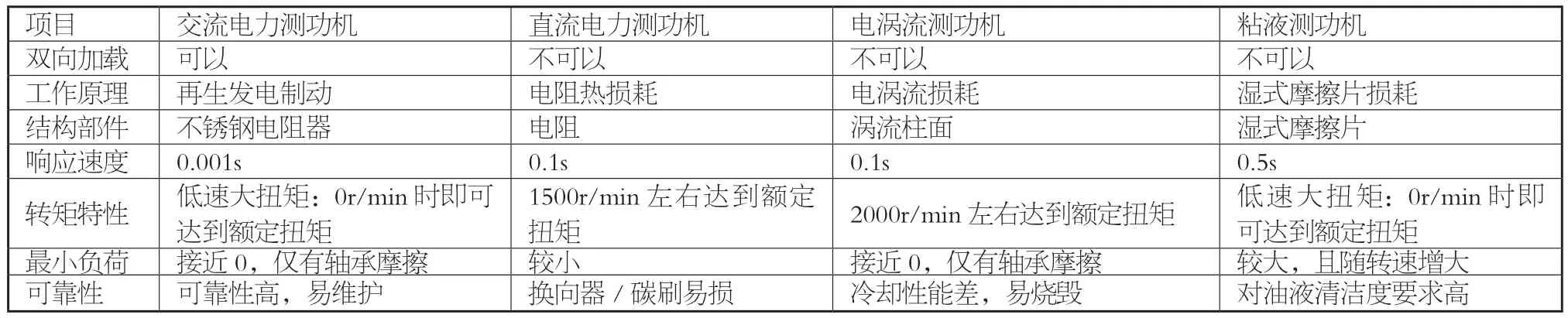

表3 各種測功機的優缺點

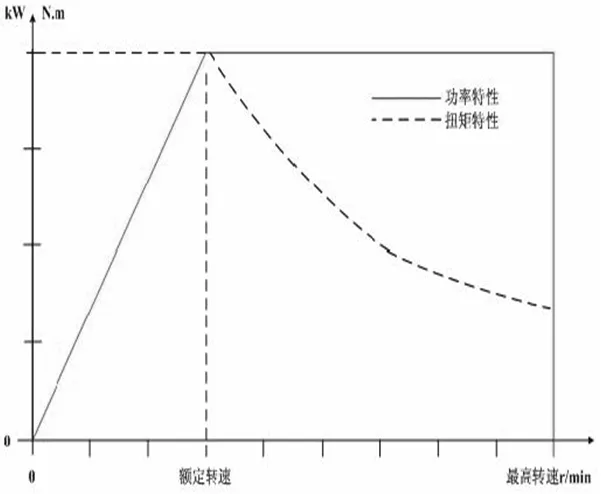

圖3 交流電力測功機的功率/扭矩特性曲線

2.2 測功機的選擇

(1)負荷車加載的形式很多,主要有交流電力測功機、直流測功機、液粘測功機、電渦流測功機等。其各自的優缺點如表3所示。

(2)根據前述設計需求分析,目標負荷車需具備負荷吸功和牽引驅動兩種工作方式,因此我們選擇優點明顯、能夠雙向加載,并具有低速大扭矩特性的交流電力測功機作為負荷車的吸功方式。其特性曲線如圖3所示。

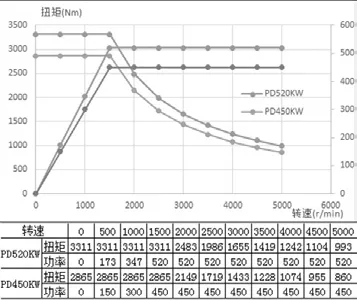

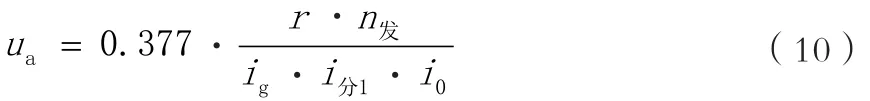

(3)根據表1負荷車的主要技術指標和圖2負荷車負荷吸功工況力/功率-速度曲線可知,所選用測功機的功率應不小于450kW,初步選用某公司PD520kW或PD450kW型交流電力測功機,其功率扭矩-轉速曲線如圖4所示。

圖4 PD520kW和PD450kW型交流電力測功機功率扭矩曲線

2.3 加載傳動方案

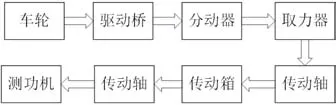

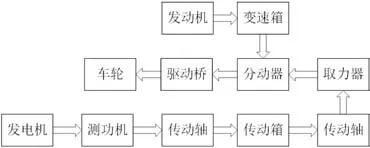

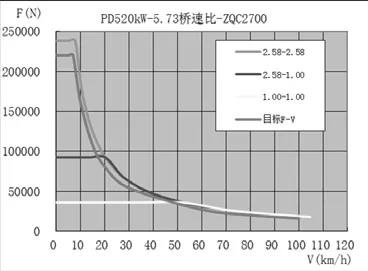

加載傳動系統主要由取力器、傳動變速箱和傳動軸等組成。負荷吸功狀態加載傳動系統力傳遞示意圖見下圖5所示。根據功率平衡并考慮傳動效率的損失,牽引狀態僅依靠目標車原動力無法達到30km/h車速下35kN最大牽引力的設計目標,故選擇配備發電機組提供后備動力;牽引驅動狀態加載傳動系統動力傳遞示意圖見下圖6所示。

圖5 負荷狀態加載傳動系統力傳遞示意圖

圖6 牽引狀態加載傳動系統動力傳遞示意圖

3 負荷車匹配分析

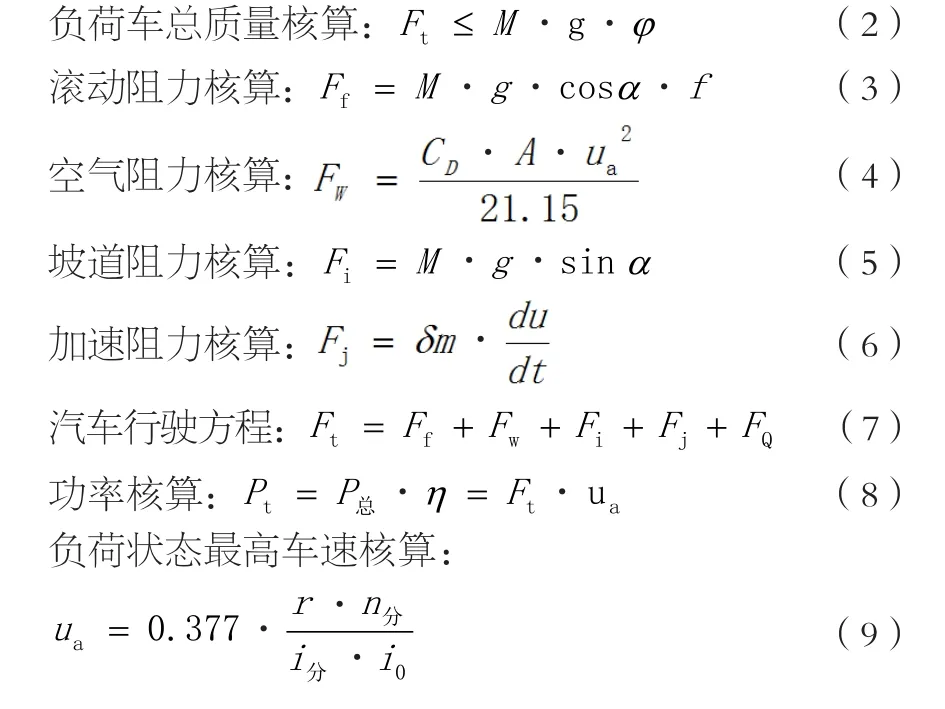

根據上述選定的底盤車、測功機、加載傳動方案,進行計算分析及性能匹配,確定各系統的具體參數。所用主要公式如下:

牽引狀態最高車速核算:

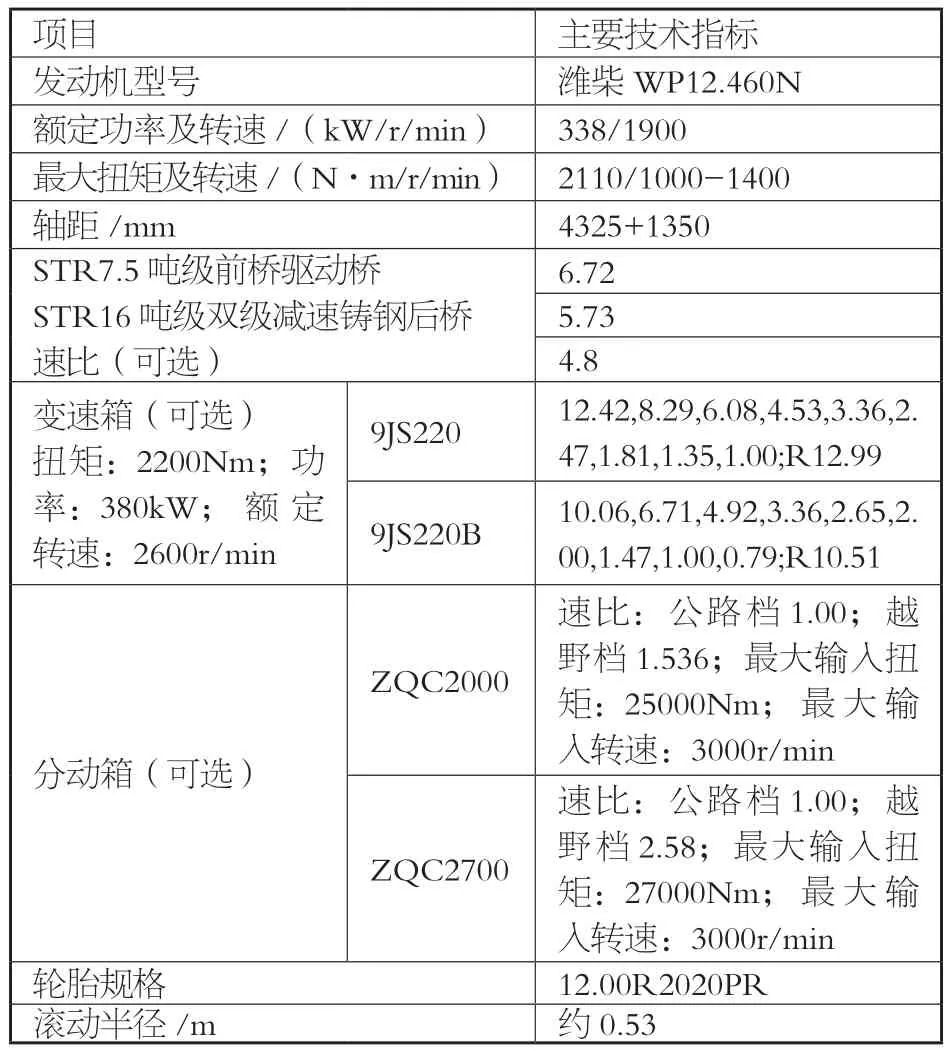

(1)負荷車總質量。考慮負荷力和牽引力是否能充分發揮,同負荷車的總質量以及路面的附著情況密不可分,綜合負荷車主要在平坦的附著系數良好的路面上使用的現狀,根據公式(2)可計算負荷車的總質量M≥32噸(?取0.7)。

(2)發電機組功率。最大牽引工作狀態,根據公式(3)、(4)、(5)、(6)、(7)、(8)計算可得:Ft=41.7kN(ua=30km/h),P總=434.4kW(η取0.8)。原車338kW發動機功率不足以牽引車輛,為了達到設計目標,需配備96kW以上的發電機組提供后備動力。

(3)驅動橋速比。考慮負荷工作狀態最高車速(100km/h)及分動器轉速上限(3000r/min),根據公式(9)計算可得:i0≤6.0(i分=1.00),故驅動橋速比只能選擇4.8或5.73。

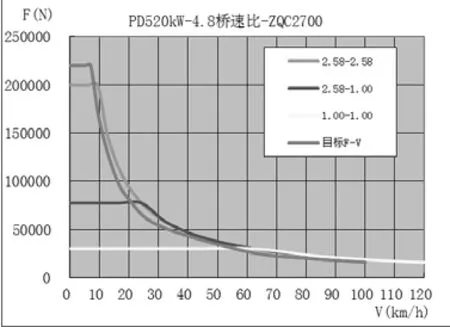

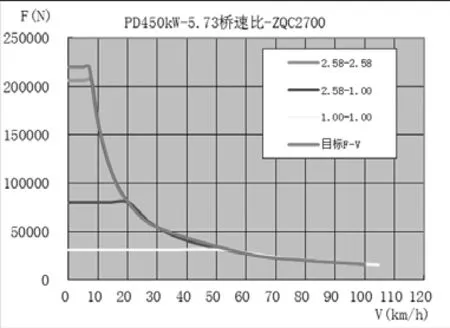

(4)加載傳動系統設計的可選擇性較大,為簡化后期生產制造過程中的不便,傳動箱優先考慮采用與原車分動箱相同的方案進行匹配。測算結果表明:當用PD520kW測功機與5.73橋速比和ZQC2700做傳動箱進行匹配時,結果能滿足設計目標。部分匹配測算結果見下圖7、8、9所示。上述計算過程中常用參數取值如下:f0取0.7,f 取0.02,CD取0.8,A取8.4,g取10,sinα取0,取0。

圖7 PD520KW測功機與5.73橋速比和ZQC2700匹配結果(滿足)

圖8 PD520KW測功機與4.8橋速比和ZQC2700匹配結果(不滿足)

圖9 PD450KW測功機與5.73橋速比和ZQC2700匹配結果(不滿足)

4 結語

通過上述分析、設計與測算,基本確定了滿足設計目標的重型動力負荷車的設計方案與關鍵配置,為后續生產制造提供了技術依據。

[1]周希軍.汽車試驗負荷車的研制[D].南京理工大學,碩士論文,2009.

[2]中國第二汽車制造廠等.GB/T12537-1990,汽車牽引性能試驗方法[S].北京:中國標準出版社,1990.

[3]海南汽車試驗研究所等.GB/T12542-2009,汽車熱平衡能力道路試驗方法[S].北京:中國標準出版社,2009.

[4]公安部交通管理科學研究院等.GB7258-2012,機動車運行安全技術條件[S].北京:中國標準出版社,2012.

[5]公安部交通管理科學研究院等.GB7258-2017,機動車運行安全技術條件[S].北京:中國標準出版社,2017.

[6]中國汽車技術研究中心等.GB 12676-1999,汽車制動系統結構、性能和試驗方法[S].北京:中國標準出版社,1999.

[7]中國汽車技術研究中心等.GB 12676-2014,汽車制動系統結構、性能和試驗方法[S].北京:中國標準出版社,2014.

[8]中國汽車技術研究中心等.GB 1589-2016,汽車、掛車及汽車列車外廓尺寸、軸荷及質量限值[S].北京:中國標準出版社,2016.