立車切削加工振動抑制探討

王建英

1 引言

立車主軸處于垂直位置,工作臺處在水平面內,工作臺由導軌支撐,工件重力直接作用在工作臺上,再由導軌和基礎承擔,機床工件支撐結構的剛性好,所以,立車也是主要選擇的機加工設備。但是,在立車加工過程中常出現的振動問題影響零件表面粗糙度和加工的正常進行,促使人們尋找產生振動的原因,采取措施抑制振動,使立車加工出達到精度標準的零件,更好地發揮其應有作用。

2 立車振動的產生原因和抑振方法

機床的振動主要有自由振動、強迫振動和自激振動,普通立車也不例外,也存在這三種振動。

自由振動是由切削力突然變化或其他外界沖擊等原因引起的。由于阻尼的存在,在刀架彈性系統和工件系統之間來回傳送的能量很快會消耗殆盡,所以,振動會隨即消失。

強迫振動主要是由于旋轉零件不平衡、零件加工部位不連續和某些轉動零件的精度誤差引起機床出現周期性擾動力等激發的振動。強迫振動造成了加工表面產生波紋,影響表面粗超度。我們可以根據不同的情況采取不同的方法抑制強迫振動,加工形狀不對稱的零件,轉動會產生離心力使機床振動,所以,加工前需要做平衡配重;由于零件形狀造成周期間斷切削產生的振動頻率與機床系統的固有頻率接近或相等會產生共振,這時要改變機床的轉數,或在不影響平衡的情況下在機床工作臺上給零件進行重量配重,相當于增加零件重量,以此改變零件的固有頻率來消除共振;強迫振動的振動頻率與干擾振源頻率相同,發現機床有干擾振源引起的振動,可以測量干擾振源的頻率,尋找到由于自身振動引起機床振動的零件,采取增強零件剛度和減少零件不平衡質量等措施提高抗振能力。

在機械加工過程中,常出現的一種振動是由振動過程本身引起的某種切削力的周期性變化,又由這個周期性變化切削力反過來加強和維護振動,使振動系統補充了由阻尼作用而消耗的能量,這種振動稱為自激振動。自激振動占振動的比例大于其他兩種振動。通常將切削過程中產生的自激振動是頻率較高的強烈振動稱為顫振,產生顫振會嚴重影響機床正常工作。自激振動有以下特點。

自激振動是一種不衰減的振動。振動過程本身能引起某種力周期地變化。振動系統能通過這種力的變化,從不具備交變特性的能源中周期性地獲得能源補充,從而維持這個振動。自激振動的頻率等于或接近振動系統的固有頻率,是由振動系統本身的參數所決定的。自激振動能否產生以及振幅的大小,決定于每一振動周期所獲得的能量與所消耗的能量對比情況。當振幅為某一數值時,如果所獲得的能量大于所消耗的能量,則振幅將不斷增大;相反,如果所獲得的能量小于所消耗的能量,則振幅將不斷減小。振幅一直增加或減小到所獲得的能量等于所消耗的能量時為止。當振幅在任何數值時獲得的能量都小于消耗的能量,則自激振動根本就不可能產生。

自激振動的形成和持續,是由于過程本身產生的激振和反饋作用,所以,若停止切削過程,即使機床仍繼續空運轉,自激振動也就停止了。可以通過改變切削過程有影響的工藝參數來控制切削過程,從而限制自激振動的產生。根據自激振動的特點,經過試驗研究立車切削加工中可采取以下措施抑制振動。

2.1 利用變速切削法抑振

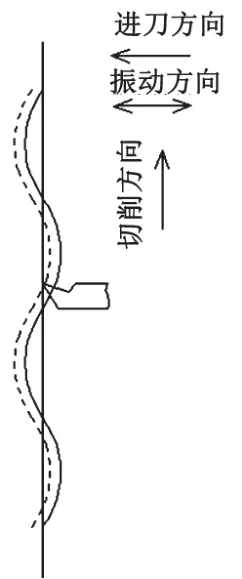

由于隨機因素的擾動,使車刀相對于工件發生振動而在工件表面上加工出振紋,若振動的頻率f與工件的轉數成整數倍,則在切削后一圈時,由于前一圈(實線表示前一圈的起始切削狀態)與后一圈(虛線表示后一圈起始切削狀態)間同步沒有相位差(見圖1),切削深度就基本上保持不變,切削力也不發生變化,不產生動態切削力,也就不會引起再生顫振。如果振動頻率與工件轉速不成整倍數,此關系可表示成:

式中,n為工件的轉數;J為一圈中刀具與工件相對振動的次數中的整數;ε為一圈中刀具與工件相對振動的次數中的余數,且-0.5≤ε<0.5。

圖2表示在ε>0時后一圈(虛線和實線表示同前)超前切削的情況,車刀切入時前半周期的平均厚度大于后半周期切出時平均厚度,在一個振動周期中,也是在一圈中,切削力所作的負功大于正功,振動不斷減小,不會產生自激振動。

圖3表示在ε<0時后一圈(虛線和實線表示同前)滯后切削的情況,車刀切入時前半周期的平均厚度小于切出時后半周期平均厚度,在一個振動周期中,也是在一圈中,切削力所作的正功大于負功,有多余的能量輸入系統中,振動得以加強和維持。

從圖1、圖2、圖3和式(1)看到ε和n對自激振動的影響,其實ε反映了后一圈第二刀產生的波紋與前一圈第一刀切成的波紋之間相位差,與切削速度有關的n的改變會使ε也改變。經過理論論證和實驗都證明,采取變速切削法抑振,只需連續改變切削的速度,不斷地改變工件每一轉的相位差,使工件表面上同一部位在前后兩轉切削中受到不同的切削速度的切削,讓再生效應起相反地抑制振動的作用,從而達到穩定加工切削的效果。

圖1 前后兩圈起始同步切削示意圖

圖2 后一圈起始 滯后切削示意圖

圖3 后一圈起始超前 切削示意圖

2.2 改變切削用量抑振

車削過程中,切削速度vc在20~60m/min,自激振動振幅增加很快,而vc超過此范圍以后,則振動又逐漸減弱了,通常vc在50~60m/min穩定性最低,很容易產生自激振動,所以可以選擇高速或低速進行切削以避免自振。

車削進給量f,通常當f較小時振幅較大,隨著f的增大振幅反而會減小,所以可以在加工粗糙度要求的許可下選取較大的進給量以抑制自激振動。

車削切削深度ap和切削寬度aw,隨著切削深度ap的增加,振幅也增大。為減少振動,可減少ap,但會導致生產率下降。因此,一般都優先采用調整切削速度和進給量的出現振動,切削過程是穩定的。增加切削寬度aw,就能達到不穩定的狀態,產生自激振動。

2.3 合理選擇刀具的幾何角度

當切削速度vc較低時,隨著正前角γ0的加大,振動隨之減弱,切削的穩定性增強。當切削速度vc較高時,正前角γ0對振動的影響減弱。因為前角γ0加大要影響刀尖的強度,所以,在中、低速加工時,可選用較大的前角,在高速加工時,才選用負前角加工。

適當地增大主偏角kr,能減少切削分力Fy而減少振動,采用90°的主偏角kr振動最小。后角α0可盡量取小,但精加工中由于ap較小,刀刃不容易切入工件,而且α0過小時,車刀后面與加工面間的摩擦可能過大,反而容易引起自振。在實踐中,在后角面上磨出一倒棱,形成負后角窄棱面,對抑振有很好的效果。

刀尖半徑r0增大,則切削分力Fy將隨之加大,所以,刀尖半徑r0俞小,則俞不易產生振動。但是,減小刀尖半徑r0,不但影響車刀壽命,而且還有使零件表面的加工粗糙度Ra值增大,所以,選擇時要綜合考慮做出選擇。

2.4 進行切削實驗作出穩定性界限圖

在機床加工中要考慮使切削加工處于穩定狀態,以達到加工的最佳效果。立車垂直刀架滑枕伸出的長度需要控制到一定程度,盡量使伸出的長度短一些,一般單立柱立車垂直刀架滑枕伸出長度L<0.3LMAX、雙立柱立車垂直刀架滑枕伸出長度L<0.2LMAX(LMAX為滑枕伸出最大長度)時,刀架允許承受最大切削力。各種類型立車垂直刀架滑枕伸出長度與垂直刀架滑枕下端的刀架允許承受的切削力關系可從機械工程手冊的圖表查出,一般情況下,按以上要求立車垂直刀架滑枕伸出長度加工,可保證加工實現正常切削。

隨著加工零件復雜程度的變化,立車在使用時經常要加工較深的內孔,需要立車垂直刀架滑枕伸長超限進行切削加工,立車垂直刀架滑枕伸出長度增加后,其自身剛度下降,切削時彈性位移量加大,并出現振動,影響工件的加工精度、表面粗超度和機床精度的保持。激振試驗和加工實踐表明,立車垂直刀架滑枕總是振幅最大的部件,當垂直刀架滑枕的伸長量增加時,振幅增大,頻率降低,即更容易產生再生顫振。可見,應研究抑制因垂直刀架滑枕伸長引起的振動。

在某一切削條件下,當垂直刀架滑枕的伸長到一定長度,剛度減弱到一定值后就會產生振動,裝卡在垂直刀架滑枕下端刀架上的車刀振動切削給工件留下波紋,在此留下的波紋上再次切削就會產生自激振動,嚴重的會產生再生顫振。除采取以上措施防止振動外,還可以采取切削實驗的方法,通過切削加工進行實驗,針對直接反映出的機床振動問題,找出在立車垂直刀架滑枕伸長超限條件下使機床不振動的切削用量,使切削加工處于穩定狀態。切削實驗可以根據實際遇到加工深孔的深度及加工部位,相應確定不同的垂直刀架滑枕的伸長長度在不同的切削用量下的切削加工實驗,實驗得到的數據經過整理作成機床穩定界限圖,用于以后在相同條件下選擇合適的切削要素進行正常加工切削而不產生振動。圖4為某立車經過整理切削實驗數據作出的在不同進給量f1、f2、f3下的穩定性界限圖,曲線以上部分為相應走刀量的不穩定區。ap值和vc值同時落在f1、f2、f3中的一條曲線以下部分,就是在這三種進給量之一的進給量下切削加工不振動的穩定區。為達到較高的生產率,ap值和vc值盡可能取得大一些。如果需要作出不同的垂直刀架滑枕的伸長長度下的立車穩定性界限圖,就要根據實際加工需要改變垂直刀架滑枕的伸長長度,作出相應的不同進給量f1、f2、f3的穩定性界限圖,以滿足實際抑振的需要。

圖4 立車穩定性界限圖

2.5 使用削振裝置抑振

在垂直刀架滑枕內裝置阻尼削振裝置,是一較容易的通過設備改造抑振的方法。如果垂直刀架滑枕的內腔結構加工出孔不會影響垂直刀架滑枕的剛度,可在垂直刀架滑枕內軸向加工出一個園柱形孔,中間間隔一定距離裝入多個重錘片、下部裝入由比重大的鉛塊制成的重錘,由拉桿將它們連成一體與上蓋相連,重錘片和重錘與園柱形孔壁有一定間隙。下部重錘通過O形圈與球面形的支撐盤接觸,構成了一個阻尼和沖擊削振器。通過上部的調節螺帽就可調節由上蓋、拉桿和O形圈所形成的彈簧的有效長度,以便調節其固有頻率。當發生自激振動時,能緩和和吸收振動,同時結合切削深度調整、改善刀具的幾何形狀和減小切削重疊系數,使切削加工從振動進入到穩定狀態。

3 結語

通過對立車切削加工過程中各種振動原因進行分析研究,應用實驗成果和加工實踐經驗對立車抑振方法,特別是立車抑制自激振動的方法進行探討,可為研究立車抑制振動保持其在穩定狀態下切削加工提供借鑒。

[1]《機械制造工藝理論基礎》編寫組.機械制造工藝理論基礎[M].上海:上海科學技術出版社,1985:4.

[2]顧崇銜.機械制造工藝學[M].西安:陜西科學技術出版社,1981:8.

[3]柯明揚.機械制造工藝學[M].北京:北京航空航天大學出版社,1996:6.

[4]F.柯尼希貝格等.機床結構[M].北京:機械工業出版社,1982:3.

[5]《機械工程手冊/電機工程手冊》編輯委員會.機械工程手冊第8卷[M].北京:機械工業出版社,1982:12.