車載顯示LED散熱研究

朱玲 吳春明

摘要

隨著LED生產工藝技術的進步,車載手機等顯示要求亮度的提升,散熱問題成為必須要面對的一項難題。本文首先闡述了溫度上升對LED性能的影響,研究影響散熱效果的主要因素,并結合車載顯示等特點,提出了一種車載顯示熱學分析等效模型。然后針對目前車載顯示主要采用的被動式散熱方式,通過對車載模型進行熱學測試計算以及ANSYS軟件仿真,最后通過對測試模擬結果的系統分析,給出參考結論,為改善當前LED高亮度顯示的散熱設計提出了指導性意見。

【關鍵詞】LED高亮度顯示 車載顯示 熱學仿真 結溫

面板行業已經是一個大家不陌生的行業,生活中處處可見,大到戶外顯示屏小到手機Pad等終端,而隨著科技的發展車載顯示出貨量更是占有更大的份額。作為一種高效節能的新型光源,LED進入顯示領域已經趨于成熟。而針對高亮度要求顯示,滿足節能的條件下針對產品的熱管理變得尤其重要。

對于LED,結溫的升高會導致器件各方面性能的變化與衰減。研究表明:當溫度超過一定值時,LED的失效率將呈指數規律攀升。當結溫上升時,LED的光衰會明顯加快,壽命也明顯降低。因此如何通過合理的散熱設計,控制LED顯示的溫升是LED進入顯示照明領域尤其針對高亮顯示急需解決的問題。

1 LED封裝與面板傳導模型

LED由兩部分組成,一部分是P型半導體,另一端是N型半導體,當這兩種半導體連接起來的時候,它們之間就形成一個“P-N結”。當電流通過導線作用于這個晶片的時候,就會以光子的形式發出能量,產生光。LEDT作過程中15%-25%的電能轉化為光能,其余的電能轉變成熱能,使LED的溫度升高。圖1為LED封裝方式示意圖。

綜合考慮顯示面板的各項要求,根據熱量的傳遞主要有三種方式:熱傳導、熱對流和熱輻射。其熱量的流動大概可以簡單歸結為如下過程:先是經過焊接層將熱量傳給固定LED的電路板,然后電路板通過導熱介質將熱量傳給背板,最后靠背板與空氣間的對流將熱量散出。整個過程可以如下所示的等效熱阻模型來表不。

LED熱源熱阻→電路板熱阻→導熱介質熱阻→背板熱阻→對流熱阻→大氣散熱方式:自然對流。表1為各熱阻標注含義。

Rja=Rjc+Rb+Rbs+Rs+Rsa=Tj-Ta/Pd

傳導型熱阻,其阻值R=d/KA;對于對流型熱阻,其阻值R=1/hA。其中:d為厚度,K是材料的導熱系數,h是對流系數,A是導熱面積。根據熱歐姆定律,計算熱阻整體公式為:R=△T/P,△T為溫差,P為功耗。

2 影響散熱的主要因素

影響散熱效果主要有六種因素:如圖2。

材料主要影響傳導的熱阻值,車載背光中較好的材質可以選擇熱阻較低的LED,鋁基板或者陶瓷基板,導熱膠帶以及鋁背板。結構影響為組裝方式的改變,組裝方式主要影響熱源熱流密度,熱流密度越小溫度越高,也可采取背板添加低肋片改善散熱面積降低整體溫度,車載背光環境溫度較高,大多采取自然對流,可通過陽極化或噴塑背板增加背板的輻射率改善散熱效果。當在以上因素都改變不了或已經都最好的情況下,LED結溫仍然超過最大值,只能通過降低功率來滿足散熱要求,前提是要光學滿足客戶要求。

熱學評估先對影響散熱傳導的各材質導熱系數了解,熟悉材料屬性,功率熱阻等,再通過經驗公式簡單理論計算各溫度值,然后通過仿真校驗計算溫度值,并給出初步結論以及改善建議,后續實際溫度測試產品來對計算仿真做對比校核。

3 某車載產品案例

3.1 產品材料介紹及結構圖

產品結構圖如圖3所示:

LED單燈電流80MA,42顆LED組裝,單燈熱阻30℃/W,整體功耗7.056W。LED發熱效率70%。背板采用壓鑄鋁材質。最終熱設計的目標為LED結溫不超過最高結溫120℃,PC導光板部位溫度不超過黃化溫度110℃,1C電路板溫度不起過95℃,液晶玻璃溫度不超過60℃,產品各組件導熱系數如表2。

3.2 理論計算

散熱背板有效散熱面積0.032m2,通過牛頓冷卻公式△t=Q/h.A初步計算背板與空氣之間溫差為18.44℃,環境溫度Ta為25℃,得出背板溫度Ts為43.44℃。通過傳導熱阻計算公式R=d/k.A計算電路板熱阻0.75℃/W,Rb為電路板熱阻,TC為引腳溫度,Tb為電路板溫度,Ped單燈功率0.24W,由熱阻整體公式為:R=△T/P推出引腳溫度TC為48.962℃,LED單個熱阻為30℃/W,按照如下公式(1)計算給出結溫:

Tj=RjcxPed+Tc=30×0.24+48.962=56.162℃

Tj=56.162℃,Tc=48.962℃,Ts=43.44℃,

Ta=25℃

3.3 熱仿真及參考建議

采用ANSYS軟件對理論計算結果進行仿真校驗分析,導入熱分析模型,模型主要包括LED列陣,電路板,導熱膠帶,散熱背板,膜片。根據表2定義各組件導熱系數,設置對流系數以及輻射,這里對流采取自然對流方式,對流系數K取8W/M.K,輻射系數設置發亮金屬ε=0.5,LED熱流密度為41000W/m2。圖4為產品在環境溫度25℃時溫度場分布圖,根據仿真結果可以看出Led引腳最高溫度46.965℃,計算結溫54.165℃,散熱背板最高溫度42.259℃。與理論計算結果接近,導光板最高溫度40.69℃,圖5為產品在環境溫度85℃時溫度場分布圖,:Led引腳最高溫度104.7℃,計算結溫111.9℃,散熱背板最高溫度100.15℃。導光板最高溫度98.633℃。

根據理論計算以及ANSYS仿真可以看出散熱背板及引腳溫度正常,高溫高濕環境溫度為85℃時理論計算結溫Tj=116.162℃不超過LED最高結溫TJmax=120℃。PC導光板仿真溫度98.663℃,沒有超過110℃PC黃化溫度。可以看出該車載產品從功率材料結構等方面滿足散熱設計要求。

3.4 熱測試結果及溫度電流曲線圖

為了驗證計算以及仿真結果,實際產品進行了熱測試,實測為敞開測試,產品封閉組裝起來溫度會較敞開測試溫度高。表3為環境溫度為27.5℃產品測試的溫度值,取點三處,看平均溫度值,LED引腳平均溫度測試48.9℃,推出結溫56.1℃,背板平均溫度39.16℃,可以看出計算仿真溫度比實測溫度要高,整體背光散熱符合要求。

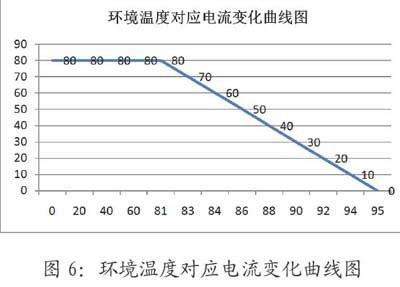

圖6為通過實際測試校驗聯合ANSYS仿真,依據考慮1C極限正常使用溫度下導光板最高溫度不超過95℃時環境溫度對應單燈電流變化曲線圖,電流80MA驅動時,環境溫度降為81℃,剛好滿足導光板最高溫度95℃。

4 總結

本文針對目前LED車載顯示面板傳導模型以及影響散熱效果六大因素,通過對計算校驗測試數據以及ANSYS軟件仿真的分析,并結合某車載產品案例,具體分析,從而為設計高散熱效率的顯示背光提供指導,對推動LED在顯示面板中的應用具有重要意義。

參考文獻

[1]盧文全,張仲生.新型大功率白光LED組件[J].中國照明電器,2007,6(06).

[2]梅毅,陳郁陽,袁川,等.LED溫度特性的測試.照明工程學報,2007,18(01):17-20.

[3]張成敬,王春青.一種高功率白光LED燈具的封裝熱設計研究[J].2007,8(05).