臥式?jīng)_擊式水輪機(jī)工廠總裝配試驗簡析

袁真洪,蔣坤臣

(杭州睿博水電科技有限公司,浙江 杭州 311215)

1 電站基本概況

老撾XPXN水力發(fā)電項目裝設(shè)3臺126 MW混流式水輪發(fā)電機(jī)組和1臺42 MW臥式兩噴嘴沖擊式水輪發(fā)電機(jī)組。臥式兩噴嘴沖擊式水輪機(jī)機(jī)組由挪威睿博水電公司提供水力設(shè)計和模型試驗,杭州睿博水電科技有限公司提供詳細(xì)機(jī)械設(shè)計、生產(chǎn)制造及成套。機(jī)組設(shè)計水頭高,單擊出力大。由于采用臥式兩噴嘴的設(shè)計,機(jī)組尺寸相比同類型立式機(jī)組要大得多。XPXN臥式?jīng)_擊式水輪機(jī)總布置圖見下頁圖1。機(jī)組相關(guān)參數(shù)如下:

最大凈水頭Hmax=685.5 m

額定水頭Hr=650 m

最小凈水頭Hmin=619.8 m

額定出力Pr=42 MW

額定轉(zhuǎn)速n=500 r/min

轉(zhuǎn)輪最大直徑Dmax=2 710 mm

電站地處老撾偏遠(yuǎn)山區(qū),整個老撾國內(nèi)都很難找到大型機(jī)加工工廠和設(shè)備。因此,整套沖擊式水輪機(jī)需在制造工廠完成整體總裝配試驗(轉(zhuǎn)輪除外),以檢查各零部件的設(shè)計制造質(zhì)量、功能特性、各零部件之間的加工尺寸配合以及模擬檢驗工地安裝程序的可行性,并消除所有的設(shè)計制造缺陷,簡化工地安裝難度,為業(yè)主贏得更多的經(jīng)濟(jì)效益。

2 工廠總裝配技術(shù)難點和關(guān)鍵點

此次臥式兩噴嘴沖擊式水輪機(jī)的工廠總裝配試驗主要技術(shù)關(guān)鍵檢驗點有:

(1)檢驗噴嘴的強度、功能特性等指標(biāo);

(2)檢驗承壓部件-配水叉管的設(shè)計制造質(zhì)量;

(3)檢驗機(jī)殼、配水叉管的制造尺寸和配合;

(4)檢驗噴嘴折向器操作機(jī)構(gòu)的功能特性;

(5)檢驗工地安裝程序的可行性;

(6)檢驗水輪機(jī)特殊安裝工具的可行性。

此項目沖擊式水輪機(jī)為兩噴嘴臥軸式設(shè)計,機(jī)組尺寸大,總體裝配尺寸高度超過8 m,長度超過15 m,單件起吊重量超過30 t(如圖1)。而許多裝配技術(shù)指標(biāo)以微米、毫米級別驗收,這對工廠裝配各項操作提出了很高的要求。

水輪機(jī)機(jī)殼尺寸大,屬于薄壁焊接件結(jié)構(gòu),整體剛性差,起吊,運輸過程中存在一定的變形量。在裝配之前很難預(yù)測其實際變形對整體裝配的影響。此外,留給水輪機(jī)整體工廠總裝配的時間周期短,業(yè)主驗收嚴(yán)格,各項試驗要求一次成功,無返工修改的可能。這是對機(jī)組設(shè)計、制造、裝配的整體考驗,無形中也增加了總裝配的緊迫性和難度系數(shù)。

圖1 XPXN臥式?jīng)_擊式水輪機(jī)總布置圖

3 工廠總裝配過程

此次臥式兩噴嘴沖擊式水輪機(jī)總裝配試驗主要包含以下單獨和整體試驗、裝配、檢驗項目:

(1)上、下噴嘴的壓力試驗、密封試驗、功能試驗;

(2)配水叉管裝配和水壓試驗;

(3)機(jī)組總體裝配和功能試驗。

3.1 上、下噴嘴的單獨試驗

噴嘴是沖擊式水輪機(jī)機(jī)組的核心部件之一,是控制沖擊式水輪機(jī)流量、出力的關(guān)鍵部件,同時也是整個水輪機(jī)機(jī)組零部件中最精密、最復(fù)雜的部件。噴嘴設(shè)計制造質(zhì)量的好壞、操作性能的可靠性和安全性都直接影響了機(jī)組的安全運行和各項性能指標(biāo)。

噴嘴的工作環(huán)境復(fù)雜,其內(nèi)部為高壓油雙向操作接力器結(jié)構(gòu),中間為電站高壓高速水流,外部還有機(jī)殼內(nèi)經(jīng)水輪機(jī)轉(zhuǎn)輪做功后的水流沖刷。噴嘴要求操作靈活平穩(wěn),油和水系統(tǒng)隔離,無任何操作油泄漏進(jìn)入水流流道的風(fēng)險。噴針位置電反饋要求及時、準(zhǔn)確。全行程無油壓自關(guān)閉的安全特性,射流加速高效無氣蝕,射流穩(wěn)定無擴(kuò)散等諸多技術(shù)要求和指標(biāo)。

因此噴嘴在工廠的各項試驗尤為重要。其工廠試驗包括:油壓試驗、油泄漏試驗、水壓試驗、水密封試驗、行程試驗和功能試驗等內(nèi)容。參見圖2噴嘴試驗。

圖2 噴嘴試驗

3.1.1油壓試驗

噴嘴在完成整體裝配后,先做油壓試驗。噴嘴油壓操作系統(tǒng)設(shè)計壓力10 MPa,油壓試驗壓力為20 MPa,保壓時間30 min。試驗時,先打開噴嘴噴針接力器油缸的開啟和關(guān)閉腔頂部排氣口,通過噴嘴底部操作油管進(jìn)出油口充油,待各油路系統(tǒng)充滿油,排干凈空氣后,在頂部排氣孔安裝壓力表。在確保安全的前提下,用油泵逐步階梯式升壓,并同時觀測是否有油泄漏的情況。當(dāng)油壓升到20 MPa后,保壓30 min,觀測各處是否有異響,漏油等異常現(xiàn)象。噴針接力器的開啟和關(guān)閉腔均需單獨試驗。經(jīng)過試驗,此項目的兩個噴嘴在20 MPa的試驗壓力下,各部件表現(xiàn)優(yōu)秀,無任何異響、裂紋、漏油等異常現(xiàn)象,完全滿足設(shè)計要求。

3.1.2噴嘴接力器活塞內(nèi)泄漏試驗

油壓試驗完成后,進(jìn)行噴針接力器活塞內(nèi)泄漏試驗,以檢查活塞密封性能。試驗在設(shè)計油壓10 MPa情況下進(jìn)行。將噴針接力器的開啟腔充油并升壓到10 MPa,使噴針接力器處于全開狀態(tài),測量記錄關(guān)閉腔回油孔的漏油情況。試驗結(jié)果沒有觀測到噴針接力器活塞的內(nèi)泄漏,說明活塞密封件性能非常優(yōu)秀,遠(yuǎn)遠(yuǎn)低于此類型油缸接力器的國家標(biāo)準(zhǔn)要求。

3.1.3噴嘴水壓試驗

油壓試驗后,將噴嘴兩端進(jìn)出口用悶頭封閉,做噴嘴的水壓試驗。水壓試驗壓力為設(shè)計壓力的1.5倍14.55 MPa,保壓時間30 min。水壓試驗同樣采用逐步階梯式升壓過程,試驗過程中要觀測噴嘴是否有異響、開裂、漏水等異常現(xiàn)象。

3.1.4噴嘴密封試驗

噴嘴密封試驗的目的是檢測噴針與口環(huán)之間的密封性能。在噴嘴全關(guān)閉狀態(tài),噴嘴內(nèi)部處于設(shè)計水壓時,新制造的噴嘴只允許有滴漏,不允許有連續(xù)的水流泄漏產(chǎn)生。這對噴針和口環(huán)的加工精度和裝配精度有很高的要求。

密封試驗時,在噴針接力器關(guān)閉腔投入油壓,使噴針處于全關(guān)閉狀態(tài)。然后在噴嘴內(nèi)部流道內(nèi)沖入水壓至設(shè)計壓力9.7 MPa,檢測噴針與口環(huán)之間的密封性能。經(jīng)過試驗,在全關(guān)狀態(tài)下,噴嘴內(nèi)部水壓為9.7 MPa時,噴針與口環(huán)之間的泄漏量小于2 ml/min,無連續(xù)水流泄漏現(xiàn)象,完全符合設(shè)計標(biāo)準(zhǔn)要求。

3.1.5噴嘴的功能試驗

噴嘴的功能試驗包括檢查噴針的行程和操作力特性兩個方面。

噴針的行程直接關(guān)系噴嘴開度的大小,從而影響噴嘴射流直徑和流量的大小。通常設(shè)計中,其行程都包含有足夠的設(shè)計余量,已滿足加工、裝配誤差和額外超發(fā)的需要。此試驗相對簡單,只需要在試驗過程中測量其全行程數(shù)值是否滿足設(shè)計要求即可。

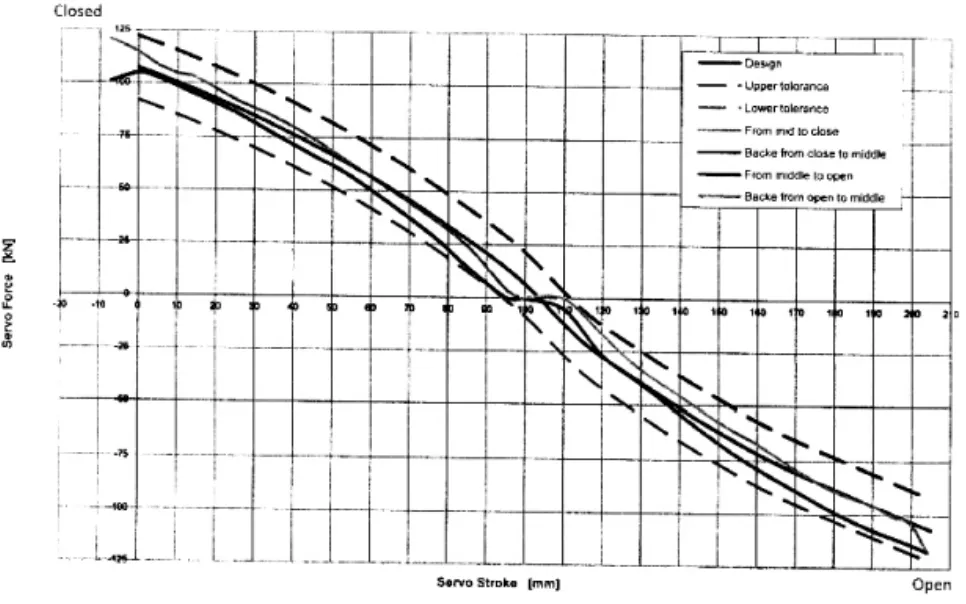

噴嘴操作力試驗用于檢測噴嘴的操作平穩(wěn)性。噴嘴內(nèi)部設(shè)置有彈簧平衡系統(tǒng),使其在開啟和關(guān)閉過程中能自動平衡操作油壓產(chǎn)生的操作力和水流產(chǎn)生的作用力,使操作油壓能平穩(wěn)變化,噴針移動速度平穩(wěn),對機(jī)組出力的平穩(wěn)變化、轉(zhuǎn)速的穩(wěn)定性至關(guān)重要。試驗時,在噴嘴內(nèi)部充滿水壓,通過測量操作油壓和噴針行程的關(guān)系曲線,檢驗平衡彈簧和水壓的作用力是否在設(shè)計的范圍內(nèi)。通過對比設(shè)計曲線和試驗采集的作用力曲線,其操作力曲線完全落在設(shè)計允許的公差范圍內(nèi)。在全行程范圍內(nèi),噴嘴都有充分的自關(guān)閉趨勢,完全滿足安全平穩(wěn)運行的設(shè)計要求。試驗結(jié)果參見圖3噴針行程和油操作力關(guān)系曲線。

圖3 噴針行程和油操作力關(guān)系曲線

至此,噴嘴的單獨試驗就完成了。客戶對此試驗進(jìn)行了同步驗收,各項指標(biāo)均優(yōu)于合同和設(shè)計要求。

3.2 配水叉管裝配和水壓試驗

配水叉管是沖擊式水輪機(jī)的引流部件,其承受上游高壓水流的作用,是重要的承壓部件。配水叉管的結(jié)構(gòu)強度至關(guān)重要,足夠的設(shè)計安全余量能保證電站廠房設(shè)備的安全。配水叉管的水壓試驗是檢驗其設(shè)計制造質(zhì)量的有效手段。試驗壓力為設(shè)計壓力的1.5倍14.55 MPa,保壓時間30 min。試驗壓力成階梯狀逐步上升,完成保壓后同樣逐步下降,防止壓力急速上升和下降對本體造成不必要的損傷。客戶針對此項試驗內(nèi)容進(jìn)行了單獨的驗收。整個試驗過程持續(xù)3 h,試驗過程中無異響、無漏水現(xiàn)象。試驗結(jié)果表明其設(shè)計制造質(zhì)量優(yōu)秀,結(jié)構(gòu)剛度、強度達(dá)到了設(shè)計指標(biāo)。水壓試驗壓力變化曲線見圖4配水叉管水壓試驗壓力和時間關(guān)系曲線。

圖4 配水叉管水壓試驗壓力和時間關(guān)系曲線

3.3 機(jī)組總裝配試驗

在完成噴嘴和配水叉管的單獨試驗驗收后,機(jī)組進(jìn)入了整體總裝配的驗收程序。機(jī)組總裝配試驗旨在檢查機(jī)組的各零部件之間的尺寸、配合接口、干涉等問題。由于水輪機(jī)轉(zhuǎn)輪是直接和發(fā)電機(jī)軸連接的,而此時,發(fā)電機(jī)主軸不具備同步裝配試驗的條件,因此水輪機(jī)的轉(zhuǎn)輪沒有參與此次總裝配試驗。

水輪機(jī)總裝配試驗的主要裝配順序為:下機(jī)殼→配水叉管(下半部份)→下噴嘴→上機(jī)殼→上噴嘴→主軸護(hù)罩和中心定位工具→調(diào)整上下噴嘴位置→配水叉管上彎管→配車和裝配調(diào)整法蘭→折向器操作機(jī)構(gòu)→機(jī)殼蓋。

3.3.1下機(jī)殼裝配

水輪機(jī)總裝配試驗先由下機(jī)殼開始。將下機(jī)殼平放在地面上,支撐穩(wěn)固,調(diào)整下機(jī)殼上表面法蘭,使其上表面長8 m寬3 m的法蘭平面水平高差在0.5 mm范圍內(nèi)。但法蘭平面滿足要求后,固定好機(jī)殼,并在機(jī)殼四周搭建操作平臺,方便后續(xù)工作。

以下機(jī)殼上發(fā)電機(jī)主軸孔為中線,用鉛垂線在地面找正機(jī)組的X、Y中心線,并標(biāo)記清晰,此中心線作為整個水輪機(jī)總裝配的基準(zhǔn)中心線。

3.3.2配水叉管下半部分裝配

將配水叉管的下半部分吊入位置,調(diào)整叉管進(jìn)口法蘭平面的位置,使其距離水輪機(jī)中心線的位置符合設(shè)計要求。同時,調(diào)整法蘭面的垂直度,進(jìn)出口法蘭面中心點必須落在上述機(jī)殼中心線上,進(jìn)口法蘭平面和軸線平行,檢查記錄進(jìn)出口法蘭位置角度必須在設(shè)計要求的公差范圍內(nèi)。

配水叉管下部分就位后,固定好其支腳,防止后續(xù)工作中移位。

3.3.3下噴嘴裝配

在下機(jī)殼內(nèi)部搭建工作平臺,將下噴嘴吊入機(jī)殼內(nèi)。用連接螺栓和頂起螺釘固定下噴嘴法蘭和配水叉管出口法蘭。兩法蘭面之間留出調(diào)整法蘭的名義厚度值,以供后續(xù)調(diào)整噴嘴角度用。

3.3.4上機(jī)殼裝配

將上機(jī)殼吊入,與下機(jī)殼對齊。吊裝時,要注意輕吊輕放,防止對下機(jī)殼的撞擊,使其位置發(fā)生變化。檢查上機(jī)殼法蘭與下機(jī)殼法蘭的錯邊情況,如有錯邊,須調(diào)整一致。裝入定位銷和連接螺栓,并把緊。

3.3.5上噴嘴吊裝

上噴嘴由于其位置和角度關(guān)系,吊裝相對困難。在吊裝時,需使用吊裝和手動起吊葫蘆調(diào)節(jié)上噴嘴的角度和位置,待進(jìn)入裝配位置后,用與機(jī)殼連接的螺栓固定,并同時留出調(diào)整法蘭的名義厚度間隙,用于后續(xù)調(diào)整上噴嘴角度。

3.3.6主軸護(hù)罩和中心定位工具裝配

由于發(fā)電機(jī)主軸不具備同步裝配條件,水輪機(jī)轉(zhuǎn)輪不能參與總裝配試驗。用以模擬水輪機(jī)轉(zhuǎn)輪的中心定位工具只能固定在主軸護(hù)罩上。中心定位工具完成粗裝配后,須調(diào)整其中心高程,使其與機(jī)殼上主軸孔中心高程一致,中心定位工具表面與地面垂直,和機(jī)組中心線重合。中心定位工具表面和地面的垂直度調(diào)整到0.05 mm/m范圍內(nèi)。

3.3.7調(diào)整上下噴嘴位置

在上下噴嘴口環(huán)上分別裝上定位工具。從定位工具上引出的定位線與中心定位工具相連,用以模擬噴嘴射流的方向。中心定位工具外圓與轉(zhuǎn)輪的節(jié)圓直徑一致。用直角尺測量射線與噴嘴定位工具的垂直度,調(diào)整噴嘴的定位頂起螺栓,使其射線的垂直度換算到轉(zhuǎn)輪的偏差在IEC60193標(biāo)準(zhǔn)規(guī)定的范圍內(nèi),射流偏離轉(zhuǎn)輪中心線不超過正負(fù)1.6 mm。

使用同樣的方法對上、下噴嘴做調(diào)整。調(diào)整合格后,測量記錄調(diào)整法蘭的間隙值,用于配車調(diào)整法蘭的厚度。

3.3.8配水叉管上彎管裝配

噴嘴位置調(diào)整好后,將配水叉管上彎管吊裝入位。調(diào)整其位置,保證所有的連接螺栓能全部通過螺孔并無卡死情況。測量上彎管進(jìn)出口法蘭與叉管法蘭、上噴嘴法蘭之間的間隙,用以配車調(diào)整法蘭厚度。

3.3.9配車和裝配調(diào)整法蘭

各調(diào)整法蘭按測量的間隙數(shù)據(jù)配車,并做好配對標(biāo)記。將上彎管、上噴嘴、下噴嘴拆下,轉(zhuǎn)入對應(yīng)的調(diào)整法蘭。然后再次裝入下噴嘴、上噴嘴和上彎管。再次檢查噴嘴相對于中心定位工具的位置。兩次裝配后,其噴嘴的位置肯定會有變化。如果其位置仍能滿足IEC60193關(guān)于射流偏差的要求,可以不再調(diào)整。如果不能滿足此標(biāo)準(zhǔn)要求,則需要再次對調(diào)整法蘭配車,直至合格。在此項目工廠總裝配過程中,配車調(diào)整法蘭一次后,均能滿足標(biāo)準(zhǔn)要求,一次配車合格。

3.3.10折向器操作機(jī)構(gòu)裝配

噴嘴位置合格后,開始裝配折向器操作機(jī)構(gòu)。折向器操作機(jī)構(gòu)包括折向器、拐臂、連桿、傳動軸及其支撐軸承、連板,以及折向器操作接力器等零部件。

折向器操作接力器為搖擺式接力器,固定在上機(jī)殼外側(cè)。整個油操作系統(tǒng)均布在機(jī)組流道外側(cè),與水流流道隔離,不會有任何油水混合,污染水源環(huán)境的風(fēng)險。

折向器在噴嘴裝配時,已經(jīng)與噴嘴固定裝配。折向器操作機(jī)構(gòu)裝配完成后,要檢查其動作試驗,檢查開關(guān)動作是否靈活無卡阻無干涉情況,折向器位置是否正確。同時還要測量檢查折向器與機(jī)組中心定位工具的最小距離,防止機(jī)組在運行過程中,靜止部件和轉(zhuǎn)動部件相碰。

3.3.11機(jī)殼蓋裝配

機(jī)殼內(nèi)各項裝配調(diào)整完成后,將機(jī)殼蓋吊入上機(jī)殼。檢查機(jī)殼內(nèi)部是否有干涉錯邊。調(diào)整位置,裝配好連接螺栓和定位銷。

至此,整個裝配工作已基本完成。即可通知客戶代表參與最終的工廠驗收試驗。水輪機(jī)總裝配見圖5。

圖5 水輪機(jī)總裝配

4 總結(jié)

從整個水輪機(jī)工廠總裝配試驗以及驗收試驗的過程和結(jié)果來看,此次水輪機(jī)工廠總裝配試驗圓滿完成了合同和設(shè)計的裝配要求,檢驗了機(jī)組設(shè)計、制造和裝配質(zhì)量。

同時,我們應(yīng)該注意到,沖擊式水輪機(jī)的機(jī)殼都是無承壓要求的薄壁結(jié)構(gòu)件,其尺寸大,剛性差。在從工廠到工地的整個運輸過程中、在工地安裝澆筑混凝土的過程中均存在一定的變形風(fēng)險。工地的最終安裝也不可能完全復(fù)原工廠總裝配的過程與結(jié)果。因此,工地安裝過程中,嚴(yán)格按照廠家提供的安裝程序,逐步安裝、檢查、記錄每一個質(zhì)量關(guān)鍵點,嚴(yán)格把控安裝質(zhì)量,這對機(jī)組今后的運行維護(hù)是大有好處的。

水輪機(jī)在制造工廠進(jìn)行總體裝配試驗可以發(fā)現(xiàn)設(shè)計和生產(chǎn)制造過程中可能的偏差和缺陷。將這些缺陷消滅在產(chǎn)品出廠之前,減少工地缺陷的產(chǎn)生,不但可以提高水輪機(jī)制造廠家的質(zhì)量水平、減少工地質(zhì)量成本,更可以為業(yè)主贏得更多的發(fā)電時間,直接提高其電站的經(jīng)濟(jì)效益。

因此,對大型沖擊式水輪機(jī)在制造工廠進(jìn)行總裝配驗收,在條件允許的情況下是有必要的。特別是工地條件差,工地設(shè)備不全,地區(qū)偏遠(yuǎn)或遠(yuǎn)在海外的電站,可以大大降低產(chǎn)品的質(zhì)量風(fēng)險。各水輪機(jī)制造廠家和水電站業(yè)主可結(jié)合其實際情況選擇進(jìn)行。

參考文獻(xiàn):

[1]IEC 60193-1999水輪機(jī)、蓄能泵和水泵水輪機(jī)模型驗收試驗規(guī)程[S].

[2]GB/T8564-2003水輪發(fā)電機(jī)組安裝技術(shù)規(guī)范[S].

[3]王曉燕.沖擊式水輪機(jī)發(fā)電機(jī)組安裝技術(shù)探討[J].科學(xué)時代,2013(1)

[4]唐鵬程.沖擊式水輪機(jī)安裝工藝的研究[J].中國科技縱橫,2012(8).

[5]劉杰.沖擊式水輪機(jī)組的安裝技術(shù)研究[J].科技傳播,2015(7).