推力軸承隔油裝置降溫技術的應用

馬 濤,雷中俊,馬禹晨

(1.安康水力發電廠,陜西 安康 725000;2.河海大學,江蘇 南京 211100)

1 前言

陜西安康聯營電站建于20世紀90年代,電站裝有1臺52.5 MW半傘式混流式水輪發電機組。發電機型號SFZ52.5-28/6400,機組轉動慣量≥3 450 t·m2,轉動部分重量220 t。推力軸承運行時,由于推力軸承油槽設計存在油槽偏小的缺陷,下導推力一體式軸承內部結構復雜,機組轉速高造成軸承內部油流產生的氣泡多,導致推外泵振動偏大,冷熱油流態不合理等原因,造成推力瓦溫一直偏高。夏季運行時段,出于安全考慮,限制推力瓦溫在62℃以下運行。2016年夏季汛期,在冷水溫24.5℃情形下,機組帶負荷僅30 MW,推力瓦溫已達63℃。多年運行經驗表明:如果繼續增加機組負荷,將發生推力軸承瓦燒瓦事故。機組推力軸承瓦曾發生兩次瓦面輕微燒損事故。嚴重制約了機組發電出力。從長遠利益及機組安全考慮,有必要消除設備缺陷,確保機組長期安全運行。

2 概況

2.1 軸承結構

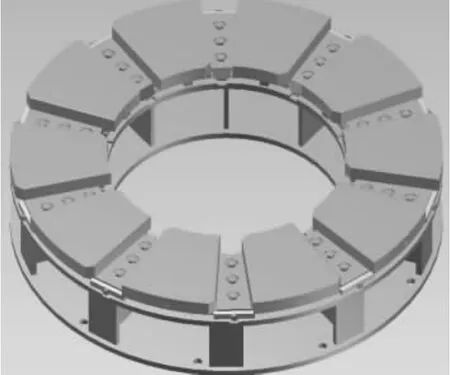

機組共設計有上導軸承、水導軸承以及下導、推力一體的推力軸承,推力軸承剖面圖見圖1。軸承為剛性支柱式,支柱上面托盤、托瓦及巴氏合金瓦。冷卻采用外循環冷卻方式,2臺螺桿油泵,出口設計有3臺BR0.3/35外循環板式換熱器。采用剛性支撐的10塊單層扇形巴氏合金瓦推力軸承,內徑1050mm,外徑1 900 mm,瓦間安裝有扇形間隔塊,間隔塊運行時起到防止推力瓦外甩、頂轉子操作時將推力瓦向下拉住,防止瓦面隨鏡板粘住上移的作用。推力軸承參數如表1:

表1 推力軸承參數

2.2 推力軸承損耗試驗分析

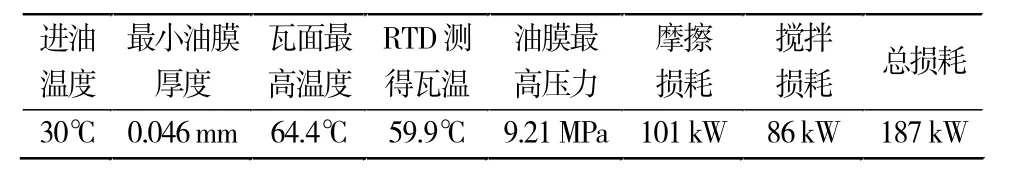

2015年夏季,電站進行了一次機組損耗試驗,試驗情況如表2:

表2 推力軸承實驗

圖1 推力軸承剖面圖

3 軸承運行分析

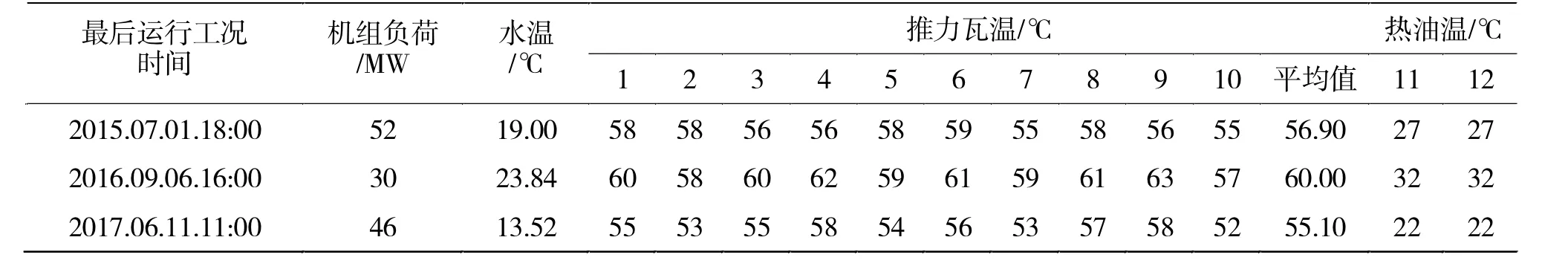

電站運行數據見表3:

表3 電站運行數據

根據表3機組數據可以看出進水溫度與油溫關系密切,并且溫差保持在8~10℃之間,而油溫又直接影響推力瓦的溫度,油溫和瓦溫之間的溫差保持在30~35℃之間,如果要進一步降低瓦溫,就需要降低油溫,而從運行的數據看,目前油槽油溫并不高,并且油槽油溫接近油冷卻器的進油溫度,熱油經過油冷卻器后的溫差一般有4~5℃(由于現冷卻器出油端沒有安裝測冷油溫度的測溫電阻,但從2005年的試驗數據可以看出冷熱油溫差有4~5℃),也就是說以2016-9-17的數據來分析,熱油溫度32℃,冷油溫度大約是27~28℃左右,已經很接近進水溫度,所以在現有水溫下要進一步降低油溫的可能性已經不大了。但是運行經驗表明,一旦瓦溫超過67℃,機組推力軸承瓦多次發生瓦面輕微燒損事故,導致無法運行。綜合判斷認為:推力軸承循環冷卻系統工作正常,軸承內部冷熱油交換不充分,熱油外流不暢,冷油不能有效進入推力瓦面是造成溫度偏高的主要原因。

改造情況:針對軸承溫度偏高,從2009年陸續開展了推力軸承油泵換型,板式換熱器改造,管路改造等措施,對機組運行有一定改善。特別是板式換熱器增加換熱面積后推力軸承平均瓦溫降低1~2℃左右。但是夏季高溫天氣情況下推力瓦溫偏高狀況一直存在。沒有得到徹底解決。

4 改造方案

4.1 熱油隔離技術

推力軸承是發電機核心部件,承載了水輪機和發電機轉動部分的所有重量。推力軸承運行環境包括兩個重要參數,軸承比壓P和軸瓦平均線轉速V,二者的乘積PV值反映了軸承的工作環境。當PV值越大,對推力軸承要求就越高。

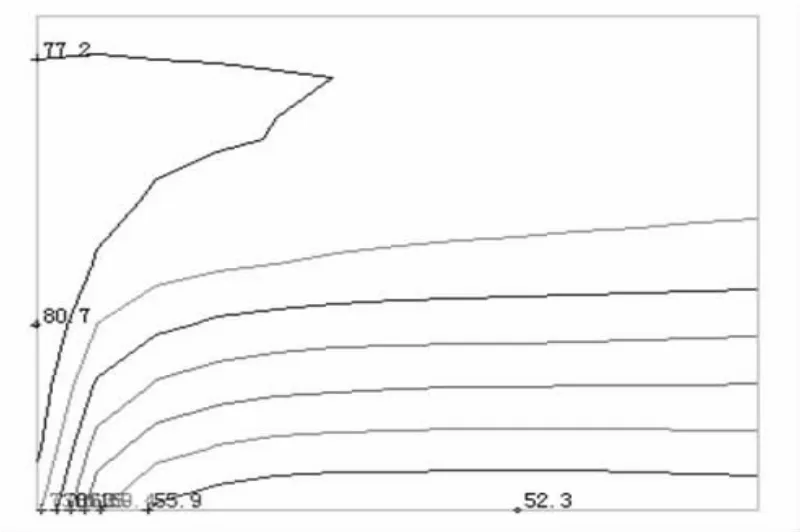

模型試驗結果對比看,在傳統推力軸承瓦結構瓦間油未加隔離裝置情況下,瓦間油流溫度等值線:左側是上一塊瓦的出油溫度,右側是后一塊瓦的進油溫度。后一塊瓦進油溫度計算值達56~74℃。

圖2

改進結構-瓦間油隔離如圖3,瓦間油流溫度等值線:后一塊瓦進油溫度計算值約40~70℃,降低平均達10℃。

圖3

推力軸承隔油裝置技術是在兩塊推力瓦之間安裝軸向隔油板,隔油板摩擦面使用PTFE材質,內部通過多組壓縮小彈簧頂緊后與鏡板緊密貼合,下部固定支撐在間隔塊上。運行時從瓦面流出的熱油沿隔油板導向軸承外側外循環泵進油管附近。防止熱油進入下一塊推力瓦面進油邊。從而加強熱油外排的效果,達到降低推力瓦面溫度效果。該方案可以改善推力瓦運行環境,有效降低推力瓦溫度。在東電高速推力軸承試驗臺上模擬白鶴灘電站運行,使用熱油隔離裝置后平均瓦溫降低10℃。安康聯營電站現場實施時,在原來推力軸承體上,安裝重新設計的間隔塊,在間隔塊上加工出滑槽,用于“熱油隔離裝置”切向安裝定位;同時將重新設計間隔塊外側擋塊,使得擋塊不僅用于推力瓦外徑方向定位,同時用于“熱油隔離裝置”徑向定位。具體結構如圖4、圖5。

該方案替換更改現有的間隔塊(3F3864),擋塊(4F6284),替換間隔塊原來的安裝螺釘,即將M24普通螺栓改為M24×45圓柱頭內六角螺栓。在間隔塊上新增加“熱油隔離裝置”(如圖4中箭頭1所指),以及左右兩邊的導向塊(如圖4中箭頭2所指)。

圖4 熱油隔離裝置瓦間結構

圖5 熱油隔離裝置安裝結構

4.2 在巴氏合金瓦上增加過油散熱孔

該方案是另外一種思路的降溫措施,在推力瓦體上增加13個Φ10的過油孔,其目的是增加瓦體的散熱,降低推力瓦的溫度。由于增加了散熱孔,所以測溫電阻的位置需要向下移,巴氏合金瓦需要重新制造。

該方案對降低瓦溫會有一定的作用,但由于沒有在推力試驗臺上做試驗,所以能夠降低瓦溫的幅度尚無法得知。而且由于推力瓦需要加工制作,工期相對較長,現場檢修周期短。所以綜合考慮本次改造暫時未實施。

4.3 軸承管路優化

對推力軸承管路優化,對不合理的進出油管路裁彎取直,改善油流進出阻力。原設計2根供油紅管管徑為φ89×4 mm,油槽內10根進油管徑為φ31.75 mm。8根排油黃管管徑φ48×4.5 mm,外側2根排油管徑為φ108×4 mm,總排油黃管管徑為φ159×4 mm。改造將自油槽出來的8根管子(吸油管)管徑增大為60 mm,將原經過水車室DN150 mm的排油管裁彎取直后經風洞機坑壁至油泵的吸油口。保留風洞到推力外循環泵之間的2根DN100 mm管道,油泵吸油總管徑約相當于DN200 mm。

4.4 更換循環油泵

更換振動較大的1號推外循環油泵。新換螺桿泵型號為3G130×3-44,流量140 m3/h。

4.5 更換換熱器

由于原板式換熱器運行時間較長,滲漏及老化,更換3臺新板式換熱器,型號為V45-SST/105-A-8t/30-105。該冷卻器單片面積為0.43 m2,板片數量105片。單臺換熱面積45 m2。

5 改造實施

“熱油隔離裝置”安裝前,將機組轉動部件頂起8~10 mm,使得鏡板脫開推力瓦,并抽出推力軸承瓦。安裝時,可以先將左右導向塊先安裝間隔塊上,用內六角扳手將M24螺釘擰緊,將間隔塊固定在推力支架上。然后從外側將“熱油隔離裝置”滑入間隔塊中定位槽中,同時推入左右兩側推力軸承瓦。最后用螺釘將外側擋板安裝好。安裝完成后保證PTFE摩擦片金屬部分與鏡板之間距離不小于1 mm,實際安裝時測量各間隔塊與鏡板之間距離為2.04~2.5mm。安裝示意圖如圖6。

圖6 熱油隔離裝置安裝過程

檢修時,不需要拆下推力軸承瓦,只需從外側將擋板拆除,便可以將“熱油隔離裝置”從外側抽出,操作簡便,能夠節約檢修維護時間,降低安裝工作強度。

6 效果

推力軸承改造前后瓦溫對比如表4、表5。

表4 改造前推力軸承運行情況

表5 推力熱油隔離裝置安裝前后工況對比

改造前機組負荷在46MW時推力瓦溫最高溫度58℃,最低溫度52℃,平均溫度55.1℃。改造后機組帶負荷42.81 MW時,最高溫度48℃,最低溫度41℃,平均45.3℃。與2015年、2016年同期相比較平均降低瓦溫9.8℃。

運行2個月后2017年8月瓦溫對比情況見表6:

表6 加裝隔油裝造后運行2個月瓦溫對比

與2016年8月同期相似工況下相比較,機組帶負荷四組平均瓦溫為59.55℃,最高溫度63℃。2017年8月份機組帶負荷41 MW時,最高溫度56℃,最低溫度47℃,平均51.28℃。綜合比較降低瓦溫8.3℃。

夏季氣溫最高時期運行對比見表7:

表7 夏季氣溫最高時運行對比

2016年9月夏季運行時最大負荷30MW時平均瓦溫59.9℃,改造后2017年9月12日機組滿負荷52 MW運行時平均瓦溫52.2℃。平均降低瓦溫7.7℃。

7 結束語

剛性支柱式鎢金瓦推力軸承運行溫度高的情況比較普遍,情況惡劣時嚴重影響機組運行出力,安康聯營電站以往從油泵、冷卻器及管路等多方面進行過處理改進,也取得一定效果。本次推力瓦間裝設隔油裝置是一項創新技術,在聯營電站進行成功應用,效果非常明顯。通過以往幾種實施改造措施的運行經驗分析,采用的推力軸承隔油裝置技術應用效果最為明顯,聯營電站推力軸承改造后瓦溫降低7.7~9.8℃,和此項技術實驗室測量結果比較也是吻合的,有效地解決了安康聯營電站夏季推力軸承瓦溫偏高導致無法滿負荷運行的難題,對于電站汛期經濟運行帶來了很大的經濟效益。它的成功應用保證了機組安全穩定運行,為其它同類型水輪機組設計改造提供了一定的參考。

隔油裝置應用前景:

(1)應用到現有機組時,可以提高推力軸承的安全裕度;

(2)對解決現有的某些水電機組推力瓦溫較高的問題,有很好的應用效果;

(3)在推力軸承設計階段采用此結構,能夠適當減少推力瓦面積,從而滿足更高難度的推力軸承設計要求。

東方電機廠實驗室測量隔油裝置磨損量在連續2周運行后,PTFE片的磨損量約為0.02 mm左右,試驗比壓大約相當于推力瓦比壓的1/(10~20)。隔油裝置PTFE與鏡板接觸面比壓遠低于推力瓦與鏡板之間比壓。按照塑料推力瓦運行經驗,磨損量能夠滿足一個大修周期運行需求。后期通過進一步加強運行監測,觀察隔油裝置磨損情況以及其它因素的影響。

參考文獻:

[1]GB/T8564-2003水輪發電機組安裝導則[S].

[2]鄧國慶,陸明,耿在明,等.溪洛渡水電站機組推力頭與鏡板結構安全分析 [J].水電站機電技術,2014,37(5):42-44,63.

[3]白延年.水輪發電機設計與計算[M].北京:機械工業出版社,1982.

[4]阿得榮.Yeywa水電站水輪發電機組推力軸承瓦降溫技術分析和探討[J].水電站機電技術,2015,38(4):9-11.