高速動車組頭罩端蓋用GFRP碰撞特性研究

趙凱,姚曙光,姜成,邢藝

(1. 中南大學 交通運輸工程學院,湖南 長沙 410075;2. 中南大學 軌道交通安全教育部重點實驗室,湖南 長沙 410075;3. 廣州鐵路(集團)公司 廣州動車段,廣東 廣州 510088)

目前,我國鐵路投入運營的動車組已有 2 470組,動車組運能大、速度高,一旦發生碰撞事故后果不堪設想。國內外針對列車事故開展車輛碰撞研究[1?3],提出車輛結構“耐撞性”設計需求以滿足在列車碰撞事故發生后將損失降到最小[4?6]。歐洲標準EN15227:2008+A1[7]認為要求車體結構在任何碰撞情況下都保證乘客安全不現實,車輛設計應采取措施降低爬車風險,并且以可控方式吸收沖擊能量保證救生空間及乘客區域結構完整性,同時降低碰撞過程減速度來實現被動安全防護。英國、法國、德國和美國等國家均采用多級能量吸收系統來滿足車體被動安全防護要求,只是具體結構不同[8?13]。鐵道車輛多級能量吸收系統包括車鉤緩沖器,壓潰管及車端碰撞吸能結構[2],在碰撞發生時,列車頭部車鉤自動連掛是保證車鉤緩沖器作為一級吸能系統發揮作用的必要先決條件。為保證動車組高速運行時具有良好的氣動性能,動車組頭部一般采用流線型端蓋將傳統列車上車鉤等外露設備包裹起來。端蓋一般設計為可開閉式,在調車作業,救援搶險及重聯作業時端蓋開啟露出車鉤鉤頭,在高速運行時通過開閉機構閉合自鎖保證車體頭罩外形平整美觀[14]。碰撞事故發生瞬間通過主動控制打開端蓋露出車鉤是不現實的,因此探究動車組頭罩端蓋的耐撞性有助于改善動車組被動安全性能。由于復合材料輕質高強,可設計性及整體成型性好,將其應用在高速動車組上可以滿足列車輕量化高速化的發展要求[15?16]。日本新干線高速列車、法國TGV高速列車和意大利ETR500型高速列車均大量采用復合材料(FPR)[17?18]。中國“韶”系列、“藍箭”、“中華之星”及上海明珠二號線地鐵列車頭罩均應用了復合材料。玻璃纖維復合材料(GFRP)因其易腐蝕、耐磨損、易成型的特點通常被用來制造高速列車頭罩端蓋,克服了傳統金屬頭罩高成本、低精度、易磨損、難維修的缺點[19?20]。國內外針對動車組頭罩端蓋耐撞性開展的研究較少,多數研究集中在復合材料層合板抗沖擊性能。Schoeppner等[21]通過試件沖擊實驗發現載荷絕對值的突然下落與脫層的發展相對應, 證明了脫層閾值載荷的存在。Matemilola等[22]通過復合材料壓力容器受球頭落錘沖擊實驗發現第一個載荷絕對值的下落的基本原因是脫層,不同材料和結構的形式存在對應的閾值載荷。Hirai等[23]等針對編織的玻璃纖維層板展開實驗,發現初始損傷載荷導致界面失效或者層板后表面附近基體裂紋。徐寶龍等[24]通過層板橫向沖擊試驗發現脫層失穩載荷與試件鋪層結構有關,發生脫層的界面具有相同的細觀剪切強度。依據EN12663-2000[25]中對鐵道車輛結構的沖擊試驗要求,展開玻璃纖維層合板低速沖擊試驗,比選出最優類型。通過動車組頭罩端蓋樣件試制及沖擊試驗,驗證材料選型可行性,為動車組端蓋制作提供工程參考。

1 GFRP層合板低速沖擊試驗

1.1 GFRP層合板鋪層

通常情況下纖維增強復合材料結構形式一般為層合板(Laminate)的構型[26],每個單層由纖維和基體材料構成,最終按照需要將一定數量的單層堆積固化形成層合板。通過改變單層纖維含量,纖維鋪層方向及各層間的相對角度可以改善層合板的力學性能。在復合材料層合板鋪層設計中,優先采用對稱層合板,這樣可以消除層合板面內與面外之間的耦合,并獲得較大的面內剛度和面外扭轉剛度,而且易于成型。本文針對玻璃纖維提出3種不同構造形式的層合板:單向纖維層合板、正交編織纖維層合板和短纖維層合板,層合板厚度均為 8 mm,層數為 8層。單向纖維層合板每單層纖維主方向一致,單層間纖維主方向成 90°夾角,鋪層方式為:(0°/90°/0°/90°);編織纖維層合板每一層的纖維都是 0°/90°正交編織,橫向和縱向纖維量相當;短纖維層合板每層纖維在工藝成形過程中隨機散列,單層間纖維主方向不同。

1.2 低速沖擊試驗

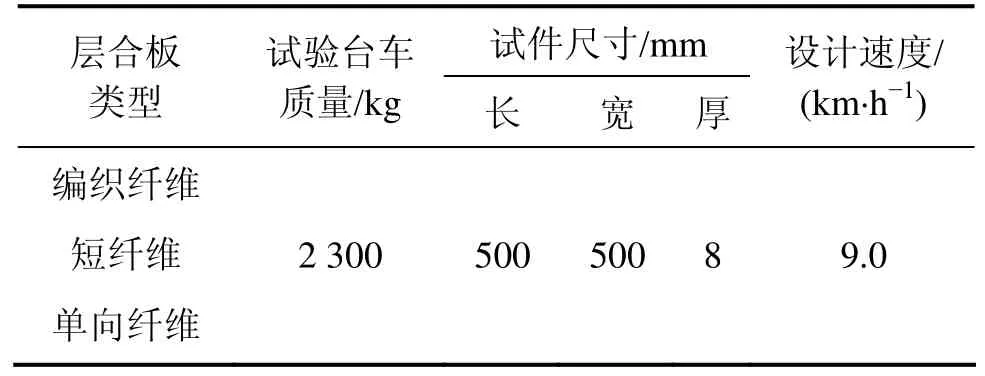

低速沖擊試驗在中南大學軌道交通安全實驗室車輛部件碰撞試驗臺上進行,碰撞試驗臺由剛性墻、試驗線路、試驗臺車、驅動系統(牽引回拉裝置)、制動系統、電氣控制系統和數據采集系統構成。根據歐盟的鐵道車輛車體結構要求標準 EN12663—2000中的沖擊試驗要求[4],結合碰撞事故場景統計數據,低速沖擊試驗設計速度為9.0 km/h,試驗臺車前端焊裝長500 mm的鋼管帶車鉤鉤頭結構模擬實際車鉤形態。考慮到層合板非承載結構,臺車調整配重至2.3 t,在工裝固定端焊接吸能圓管保證實驗安全性。表1所示為層合板試件及沖擊試驗參數。

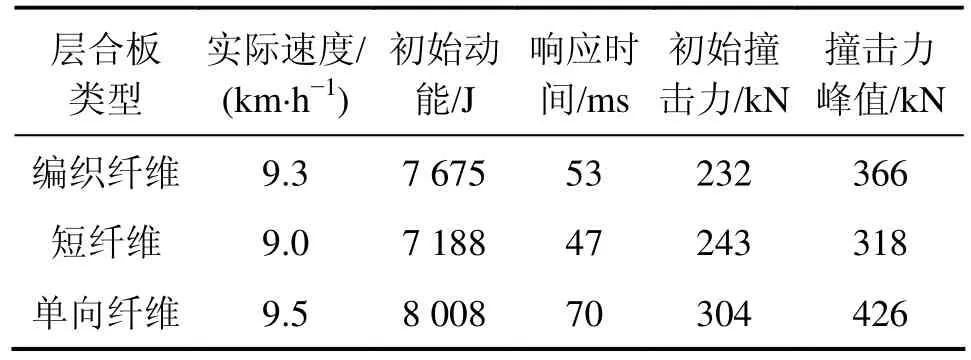

表1 層合板沖擊試驗參數Table 1 Impact test parameters of composite laminates

沖擊試驗的數據采集部分由測力系統采集整個撞擊過程中撞擊力?時間曲線,高速攝影系統采集撞擊過程圖像序列。測力系統由美國 Endevco 9393A壓電式測力傳感器及電荷放大器和數據采集器等主要設備組成,高速攝影系統由 2臺正交的高速攝影機(MEMRECAM HXLINK-3)組成,試驗過程中以5 000幀/秒的速度捕捉碰撞過程序列圖。

2 破損性能評定方法

當沖擊物開始接觸玻璃纖維層合板前表面時,就會產生層合板厚度方向上的壓縮應力波,壓縮應力波會沿著層合板的厚度方向傳播到層合板的背面,應力波在層合板背面反射后又形成拉伸應力波。這時,如果沖擊能量足夠大,拉伸應力波產生的層間剪切應力就會超過層合板結構的層間剪切強度而產生分層破壞,與此同時,層合板變形形成的彎曲應力波致使層間應力的增大,形成明顯的分層損傷;如果沖擊能量大到使層合板內纖維發生大規模斷裂失效,在沖擊接觸區域會形成明顯的損傷破壞區域,這時層合板材料結構就會發生撕裂或穿透性破壞;當層合板結構在板平面內各向性能差異明顯時容易產生撕裂破壞,當各向性能接近時則容易產生穿透性破壞,并在沖擊后層合板結構上留下明顯的穿透破壞孔。在軌道車輛領域,暫時還沒有關于復合材料動車組端蓋被動安全評價標準。基于實際運行中被動安全防護要求,動車組端蓋頭罩在碰撞發生時需呈現良好的破損形貌,不能影響列車車鉤連掛。本文針對上述要求提出復合材料層合板及動車組端蓋的復合材料結構破損性能評定方法:

1) 破損模式主要通過碰撞過程中材料的動態破壞狀態和材料最終的破壞形態來評定。主要從以下幾種模式來分析:穿透性破壞、撕裂性破壞、基體剪切、纖維斷裂、分層破壞以及上述各種破壞模式的耦合破壞等;同時要分析碰撞過程中材料在厚度方向上的彎曲變形幅度,因為過大的彎曲變形容易造成破壞的碎片大量進入車鉤的鉤體凹錐孔內,影響車鉤連掛。

2) 破損形貌通過材料碰撞破壞后呈現的最終形態來評定,評定內容有:是否有穿透孔,穿透孔形狀、大小,散落的碎片大小,層合板破壞處纖維形態。層合板和動車組端蓋結構在碰撞后出現較大的穿透孔、散落細小的碎片、破壞處纖維斷裂徹底并無雜亂的纖維束纏繞等破損形貌是比較理想的材料結構。

3) 材料破壞的難易程度主要通過等能量撞擊下材料破壞過程中撞擊力動態響應情況來評定,同等能量撞擊下撞擊力峰值越大材料越難發生破壞,撞擊響應時間越長說明材料越難發生破壞且材料彎曲變形越大。

3 層合板破損性能評價

層合板沖擊試驗中以相同沖擊能量分別撞擊 3種不同構造形式的玻璃纖維層合板,試驗參數記錄于表2中。

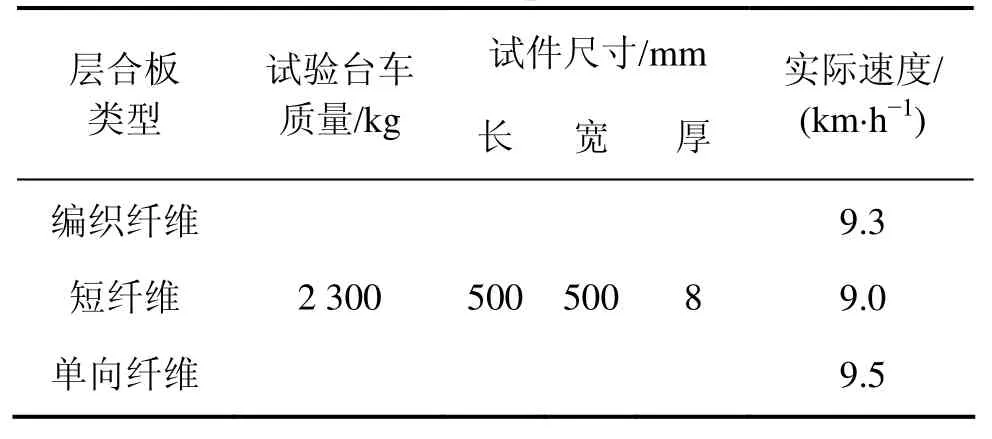

3.1 破損模式分析

通過分析沖擊試驗動態響應過程(如圖1),發現編織纖維層合板主要以變形為主并向內凹陷,內部結構逐漸失效破壞,結構強度剛度退化,T=20 ms時模擬車鉤鉤頭已完全侵入層合板,層合板被沖擊區域材料結構完全失效,發生穿透破壞;短纖維層合板主要以變形為主,伴有表面可見的組織脆裂,內部結構也逐漸發生失效破壞,結構強度剛度退化,T=20 ms時大部分侵入層合板,層合板被沖擊區域材料結構完全失效,發生穿透破壞;單向纖維層合板主要以變形為主并向內凹陷,內部結構也逐漸發生失效破壞,結構強度剛度退化,T=20 ms時模擬車鉤鉤頭部分侵入層合板,層合板被沖擊區域沿一側撕裂,同時層合板上側邊角發生層裂現象;層合板被穿透后,上下側都發生明顯的層裂,沖擊接觸區域板材呈現中心發散狀散裂現象。對比3種層合板材料的破壞模式,表明編織纖維層合板和短纖維層合板能滿足動車組端蓋材料的被動安全要求。

表2 試驗參數Table 2 Test parameters

圖1 不同類型纖維層合板受沖擊動態響應過程Fig. 1 Collision responses of different composite laminates

3.2 破損形貌分析

沖擊試驗后3種不同玻璃纖維構造形式層合板的破損形貌如圖2所示。編織纖維層合板受沖擊后呈現出210 mm左右的圓形穿透孔,孔徑稍大于臺車模擬車鉤鉤頭直徑,穿透孔周邊纖維斷裂比較規整,穿透破壞孔面積仍大于沖頭端部橫截面積,破壞區域的材料結構受沖擊形成細小碎屑;短纖維層合板受沖擊后基體剪切現象明顯,呈現出類正方形破孔,破孔邊長為200 mm,左右方向對角線長為250 mm,穿透部分散裂為5片較大尺寸碎片,最大碎屑面積約為穿透破壞孔面積的 1/2。單向纖維層合板被模擬車鉤撞穿撕裂,沖擊過程中未產生破孔,僅從碰撞點向右側擴展為嚴重的撕裂現象,同時向四周散裂開來,層合板表面出現層裂剝皮現象,部分纖維被扯出,形成大尺寸纖維斷頭,有交織纏繞現象,無法規整剝離。

圖2 層合板的破損形貌Fig. 2 Morphology of composite laminates

對比3者破損形貌發現,單向纖維的撕裂破壞及纖維斷頭會影響車鉤連掛;短纖維層合板受沖擊產生碎屑尺寸較大,如果飛濺到車鉤鉤體凹錐孔內對車鉤連掛影響較大;編織纖維產生的碎屑尺寸很小,即使進入到車鉤鉤體錐孔內對車鉤連掛影響相對較小,編織纖維受沖擊形成的穿透孔的大小和規則程度較短纖維層合板更好,此外,從結構輕量化設計角度來考慮,同等厚度的層合板編織纖維的強度比短纖維的更大,滿足相同運行強度時,采用編織纖維層合板更符合結構輕量化設計趨勢。

3.3 破損難易程度分析

沖擊試驗采用空氣炮作為驅動裝置,試驗設計速度為9.0 km/h,實際速度最大偏差6%,在允許范圍內。試驗結果及相關量計算值記錄在表3中。

表3 不同類型纖維層合板沖擊試驗結果Table 3 Impact test results of different composite laminates

單向纖維層合板初始破壞撞擊力為304 kN,明顯大于編織纖維(232 kN)和短纖維層合板(243 kN),編織纖維和短纖維層合板的初始破壞撞擊力值大小相當;層合板受沖擊響應過程中,單向纖維層合板峰值撞擊力為 426 kN,編織纖維層合板次之為366 kN,短纖維層合板最小為318 kN,因此短纖維最容易被撞穿,編織纖維次之,單向纖維強度剛度最大。

對比 3種層合板受沖擊作用下撞擊力-時間響應曲線(圖 3(a)所示),發現編織纖維層合板響應時間稍大于短纖維層合板均在50 ms左右,單向纖維層合板撞擊力響應時間為70 ms。整個沖擊過程,模擬車鉤最先接觸層合板形成第1個波動區域,撞擊力迅速上升至第一個峰值,此時層合板接觸區域發生部分穿透;隨后穿透孔繼續擴大,模擬車鉤穿過層合板與工裝內置蜂窩夾芯三明治吸能結構接觸形成第2個波動區域;最后在第3個波動區域,臺車前端與工裝預置吸能圓管接觸,撞擊力逐漸下降為0 kN,撞擊過程基本完成。

通過第Ⅰ個波動區域的撞擊力?時間曲線(圖3(b)所示),發現3種層合板材料彈性變形時間區間基本相等;從材料屈服到材料穿透或撕裂破壞時間區間長度來看,編織纖維和短纖維層合板基本相等,單向纖維層合板最長。

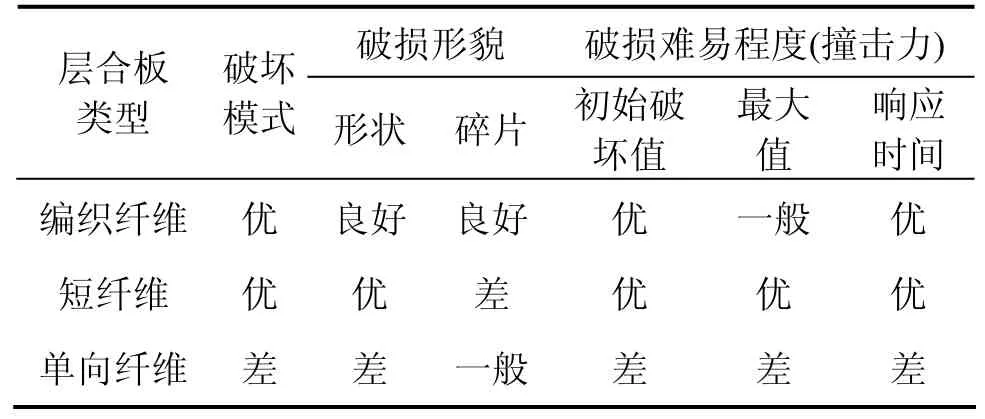

對比3種層合板各項性能評價結果(表4所示),發現單向纖維層合板在破壞模式、破損形貌以及破壞難易程度等方面的性能均較差,編織纖維及短纖維在破壞模式和響應時間方面兩者性能基本相當,但短纖維層合板的破損時碎屑尺寸較大,進入車鉤鉤體凹錐孔內會嚴重影響車鉤連掛。編織纖維層合板的各方面性能均為優良或一般,滿足要求。

圖3 3種層合板撞擊力-時間響應曲線Fig. 3 Force-time response of different composite laminates

表4 層合板各項性能評價結果Table 4 Various property targets comparison of different composite laminates

4 動車組端蓋樣件試驗驗證

動車組端蓋樣件驗證試驗裝置如圖4(a)所示,試驗臺車質量25 t,臺車前端焊接動車組端蓋樣件,端蓋將車鉤封閉在內模擬碰撞事故情景(圖 4(b))。剛性墻處加裝特制工裝(圖 5(c)所示)模擬對撞端車鉤形態,數據采集系統與層合板低速沖擊試驗相同。

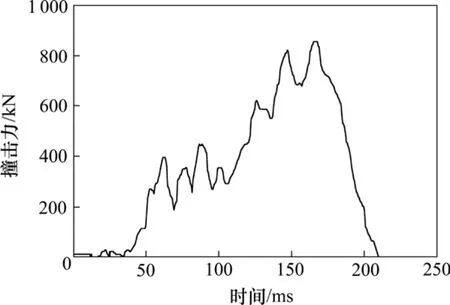

沖擊試驗實際速度為7.2 km/h,沖擊動能為50 kJ。通過撞擊力?時間響應曲線(圖5)發現,初始撞擊力為396 kN,最大撞擊力峰值為860 kN,整體響應時間約為150 ms。

圖4 試驗裝置Fig. 4 Test device

圖5 撞擊力?時間曲線Fig. 5 Force-time response

動車組端蓋樣件受低速沖擊作用后產生類似矩形的穿透破壞孔(圖 6(a)),碎屑尺寸細小,穿透破壞孔孔邊輪廓規整(圖 6(b)),破孔邊界纏繞的纖維束很少,孔邊其他區域發生了部分基體剝離現象(圖 6(c)),結構剛度發生退化。低速沖擊實驗后,車鉤鉤頭凹錐孔結構及模擬工裝內均為發現大尺寸碎屑進入(圖 6(d))。整個沖擊過程端蓋樣件未產生大撓度彎曲就發生穿透現象,滿足動車組端蓋被動安全防護要求。

圖6 端蓋樣件沖擊試驗結果Fig. 6 Impact test results of sample parts

5 結論

1) 結合復合材料層板及端蓋樣件沖擊試驗結果,提出以復合材料端蓋的破損形貌,破損難易程度及穿透破壞響應時間等參數作為其耐撞性評價指標,為動車組頭罩端蓋選材設計提供參考。

2) 通過 3種構造形式復合材料層合板低速沖擊試驗,發現編織纖維層合板受沖擊作用時,整體響應時間短,可以保證材料未發生大撓度變形時就產生穿透損傷形貌。同時,穿透形貌輪廓規整,無纖維交織纏繞,碎屑尺寸細小,滿足動車組端蓋被動安全要求。

3) 利用編織纖維材料試制動車組端蓋頭罩。通過端蓋樣件低速沖擊實驗表明:動車組以7.2 km/h速度撞擊靜止列車時,端蓋可以產生大小允許車鉤穿過的損傷破孔,且碎屑尺寸細小不影響車鉤連掛。

參考文獻:

[1] 張振淼, 逄增禎. 軌道車輛碰撞能量吸收裝置原理及結構設計(待續)[J]. 國外鐵道車輛, 2001, 38(3): 13?19.ZHANG Zhenmiao, PANG Zengzhen. Principles and structure design of collision energy absorption equipment for rail cars (To Be Continued)[J]. Foreign Rolling Stock,2001, 38(3): 13?19.

[2] LU G. Energy absorption requirement for crashworthy vehicles[J]. Journal of Rail and Rapid Transit, 2002,216(F3): 31?39.

[3] Tyrell D, Severson K, Marquis B. Crashworthiness of passenger trains:Safety of high-speed ground transportation systems[R].WashingtonDC:US Department of Transportation, 1998.

[4] 謝素明, 兆文忠, 閆雪冬. 高速車輛大變形碰撞仿真基本原理及應用研究[J]. 鐵道車輛, 2001, 39(8):1?4.XIE Suming, ZHAO Wenzhong, YAN Xuedong.Fundamental principles and application research on simulation of coll ision with large deformation of high speed cars[J]. Rolling Stock, 2001, 39(8): 1?4.

[5] 單其雨, 肖守訥, 陽光武. 車輛吸能裝置結構的耐碰撞性研究[J]. 鐵道機車車輛, 2009, 29(6): 7?9.SHAN Qiyu, XIAO Shoune, YANG Guangwu. Research on crashworthiness of vehicle energy absorber structures[J]. Railway Locomotive & Car, 2009, 29(6): 7?9.

[6] 房加志, 劉金朝, 焦群英, 等. 鐵路客車結構大變形碰撞特性的仿真研究[J]. 中國農業大學學報, 2004, 9(4):76?78.FANG Jiazhi, LIU Jinzhao, JIAO Qunying, et al.Simulation of collision characteristics of train vehicle with large deformation[J]. Journal of China Agricultural University, 2004, 9(4): 76?78.

[7] EN 15227: 2008+A1:2010, Railway applicationscrashworthiness requirements for railway vehicle bodies[S].

[8] 張振淼, 逄增禎.軌道車輛碰撞能量吸收裝置原理及結構設計(續完)[J]. 國外鐵道車輛, 2001, 38(4): 16?19.ZHANG Zhenmiao, PANG Zengzhen. Principles and structure design of collision energy absorption equipment for rail cars[J]. Foreign Rolling Stock, 2001, 38(4): 16?19.

[9] Kirkpatrick S W, Schroeder M, Simons J W. Evaluation of passenger rail vehicle crashworthiness[J]. International Journal of Crash Worthiness, 2001, 6(1): 95?106.

[10] Frank Müller. Manufacture of light rail vehicles[J].Foreign Rolling Stock, 2000, 3(5): 7?11.

[11] Wilfried Wolter, 閻鋒. 鐵道車輛的防碰撞要求、設計原理和初步結果[J]. 國外鐵道車輛, 2004, 41(2): 23?30.Wilfried Wolter, YAN Feng. Requirements, design principles and initial results of crashworthy rail vehicles[J]. Foreign Rolling Stock, 2004, 41(2): 23?30.

[12] Langseth M, Hopperstad O S, Berstad T. Crashworthiness of aluminium extrusions: validation of numerical simulation, effect of mass ratio and impact velocity[J].International Journal of Impact Engineering, 1999, 22(9):829?854.

[13] 田紅旗, 周丹, 許平. 列車空氣動力性能與流線型頭部外形[J]. 中國鐵道科學, 2006, 27(3): 47?55.TIAN Hongqi, ZHOU Dan, XU Ping. Aerodynamic performance and streamlined head shape of train[J].China Railway Science, 2006, 27(3): 47?55.

[14] 蔣鞠慧, 陳敬菊. 復合材料在軌道交通上的應用與發展[J]. 玻璃鋼復合材料, 2009, 5(6): 81?85.JIANG Juhui, CHEN Jingju. Applications and development of composites in railway transportation[J].Fiber Reinforced Plastics Composites, 2009, 5(6): 81?85

[15] 王明猛, 肖守訥, 陽光武, 等. 碳纖維復合材料在高速列車頭罩上的應用研究[J]. 電力機車與城軌車輛,2015, 38(增): 53?57.WANG Mingmeng, XIAO Shoune, YANG Guangwu, et al. Application and research of carbon fiber composite materials invehicle hood of high-speed train[J]. Electric Locomotives & Mass Transit Vehicles, 2015, 38(Suppl):53?57.

[16] 孫春方, 薛元德, 李文曉. 復合材料在現代軌道車輛制造中的應用[J]. 城市軌道交通研究, 2005, 8(2): 74?76.SUN Chunfang, XUE Yuande, LI Wenxiao. The composite materials for railway train manufacture[J].Urban Mass Transit, 2005, 8(2): 74?76.

[17] 楊永勤, 孫加平, 張麗榮, 等. 淺析復合材料在高速動車組上的應用[J]. 鐵道車輛, 2014, 52(5): 20?22.YANG Yongqin, SUN Jiaping, ZHANG Lirong, et al.Analysis of the application of composite materials on high speed multiple units[J]. Rolling Stock, 2014, 52(5):20?22.

[18] 劉曉波, 楊穎. 碳纖維增強復合材料在軌道車輛中的應用[J]. 電力機車與城軌車輛, 2015, 38(4): 72?76.LIU Xiaobo, YANG Ying. Application of carbon fiber-reinforced polymer in rail vehicle[J]. Electric Locomotives & Mass Transit Vehicles, 2015, 38(4): 72?76.

[19] 丁叁叁, 田愛琴, 王建軍, 等. 高速動車組碳纖維復合材料應用研究[J]. 電力機車與城軌車輛, 2015, 38(增):1?8.DING Sansan, TIAN Aiqin, WANG Jianjun, et al.Research on application of carbon fiber composite in high speed EMUs[J]. Electric Locomotives & Mass Transit Vehicles, 2015, 38(Suppl): 1?8.

[20] Coulter J P, Guceri S I. Resin impregnation during the manufacturing of composite materials subject to prescribed injection rate[J]. Journal of Reinforced Plastics& Composites, 1988, 7(3): 200?219.

[21] Schoeppner G A, Abrate S. Delamination threshold loads for low velocity impact on composite laminates[J].Composites Part A Applied Science & Manufacturing,2000, 31(9): 903?915.

[22] Matemilola S A, Stronge W J. Low-speed impact damage in filament-wound CFRP composite pressure vessels[J].Journal of Pressure Vessel Technology, 1997, 119(4):435?443.

[23] Hirai Y, Hamada H, Kim J K. Impact response of woven glass-fabric composites—I: Effect of fibre surface treatment[J]. Composites Science & Technology, 1998,58(1): 91?104.

[24] 徐寶龍, 虞吉林. 低速撞擊下正交型纖維增強復合材料層板的脫層研究[J]. 實驗力學, 2004, 19(2): 163?169.XU Baolong, YU Jilin. A study on the delamination of glass/epoxy laminates under low velocity impact[J].Journal of Experimental Mechanics, 2004, 19(2): 163?169.

[25] EN12663—2000,Railway applications-structural requirements of railway vehicle bodies[S].

[26] Gurdal Z, Haftka R T, Hajela P. Design and optimization of laminated composite materials[M]. New York: Wiley-Interscience, 1999.