礦井地面生產系統的配電及控制設計

石 超

(煤炭工業太原設計研究院,山西 太原 030002)

1 礦中地面生產系統主要設備

礦井地面生產系統是將離開井口房的原煤經過輸送、篩分、卸料、裝車等環節的加工過程,主要包含設備有帶式輸送機及其制動器、圓振動篩、手選帶式輸送機、電動液壓犁式卸料器、裝車倉全自動定量裝車系統及裝車倉風機等。

2 電源電纜的選擇分析

根據《煤炭工業小型礦井設計規范》GB 50399—200規定,地面生產系統屬于二級負荷,應有兩回電源供電,兩回電源分別引自不同的變電所,分列運行,當其中一條線路發生故障,另一路電源可及時投入并負擔起全線路負荷的正常工作。另外需要計算電源電纜的壓降,根據統計生產系統的負荷及與電源之間的距離,通過研究380 V鎧裝電纜單位負荷距時電壓損失百分數系數參考表得出壓降數值。根據《供配電系統設計規范》GB 50052—95規定要求,用電設備端子處,電壓偏差允許值±5%。若計算數值大于5,應增大所選電纜截面[1]。

3 供配電系統及電氣設備選型

大中型礦井地面生產系統一般電壓等級為380V,本文選取GGD系列交流低壓配電柜為例。開關柜柜內分為水平母線隔室、功能單元室、垂直母線室和電纜室,各功能室嚴格分開,作用相對獨立。開關柜防護等級為IP40。開關柜框架及四周門板做噴塑處理,內層隔板在做鍍鋅鈍化處理后再做特殊的防腐工藝處理。低壓開關柜由以下主要設備(部件)構成:主母線、斷路器、電流互感器、交流接觸器、熱繼電器等。380 V進線柜要求裝設PD211-1M4S9多功能電度表及PZ211-1U4D9電壓表,并要求配備網絡通訊接口,可以實時向地面生產系統集中控制系統和調度系統上傳電量信號。低壓饋出回路裝設

PA211-1I1XA電流表。以上表計均選用數顯表,由低

壓開關柜廠家負責配套提供。

4 照明系統設備的選擇

因地面生產系統的工作特性決定,其屬于粉塵多、易燃易爆場所,所以在選擇燈具上應該考慮選擇帶有煤炭安全標志的本安型防水防塵及防爆燈具,可在易燃易爆場所安全使用。在光源的選擇上,淘汰了光效低的白熾燈,可以選擇MH氣體放電燈、電磁感應燈以及無極燈等高光效、長壽命的光源。燈具的開關及導線應選擇防爆開關及阻燃導線。

5 防雷與接地的設計

根據《建筑物防雷設計規范》,篩分間為二類防雷建筑物,凡高度在15m以上的建筑物設避雷帶保護,其沖擊接地電阻不大于10Ω[2]。利用帶式輸送機棧橋的金屬屋頂和金屬架構作為防雷裝置,用鍍鋅扁鋼將其可靠連接,形成良好的電氣通道,棧橋兩端用鍍鋅圓鋼分別于篩分間及塊煤倉防雷裝置可靠連接,并設防雷引下線。

6 集中控制系統的設計

地面生產系統的集中控制系統采用可編程控制器(PLC)來完成,并能和礦調度室聯網監控。集中控制系統的主要軟硬件設備包括:后臺監控機、PLC機柜、PLC輸入輸出模塊、后臺監控機組態軟件及編程軟件等。

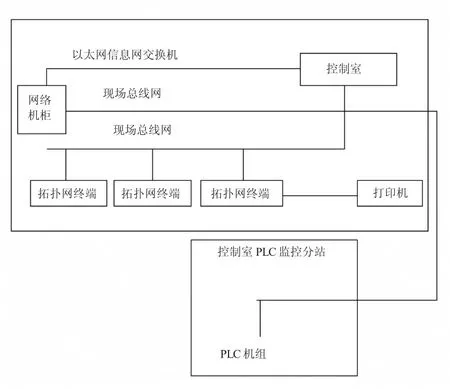

集中控制系統的硬件配置如下頁圖1所示,要求采用集散控制方式。根據地面生產系統控制設備整體分散相對集中的特點,在就近車間設生產系統控制室,并設有PLC監控分站。

集中控制系統設置3臺工控機,其中兩臺工控機作為互為熱備用的后臺監控機,一臺工控機負責報警及打印數據。另配置一臺筆記本電腦并配備相應的網絡適配器和通訊電纜,負責對控制程序進行在線修改、系統維護。調度網關、PLC控制主機安裝在PLC網絡機柜內,PLC網絡機柜、PLC監控分站、PLC控制主機、后臺監控機之間通過網絡實現通訊,通訊軟件由自動化公司配套提供。PLC網絡機柜、后臺監控機和打印機安裝在生產系統控制室內。

圖1 集控系統硬件配置圖

生產系統控制室的PLC監控分站所采集的信號主要包括:主斜井帶式輸送機的運行信號;轉載站至篩分間帶式輸送機及其制動裝置、篩分間手選帶式輸送機、混煤帶式輸送機、篩分間至裝車倉帶式輸送機及其制動裝置的運行參數和狀態;裝車倉、矸石倉的煤(料)位參數;裝車倉下、矸石倉下各電液閘門位置信號及其液壓站的運行參數和狀態;裝車倉上電動液壓犁式卸料器的位置信號;裝車倉上風機的運行狀態。

PLC監控分站的輸入模塊負責采集所有參與集中控制的工藝設備運行參數和狀態,并通過網絡將以上信號傳送至PLC網絡機柜內的控制主機和控制室的后臺監控機。控制主機接收信號并對所有信號進行實時分析處理,將分析處理后的輸出信號及調度監控人員在后臺監控機上發出的操作命令通過網絡傳送至PLC機柜的輸出模塊,由輸出模塊執行操作。

7 各設備控制要求及保護、檢測裝置配置

各設備要求將斷路器動作信號、接觸器運行信號、熱繼電器動作信號接入集中控制系統;所有設備均在現場設就地控制按鈕(起動、停止按鈕各一個,停止按鈕采用非自復式),所有按鈕信號接入集中控制系統。以上信號均為開關量信號,直接接入集中控制系統并在后臺監控機上顯示其狀態。所用現場安裝的控制按鈕盒均應由集中控制系統集成廠家配套提供,要求選用礦用隔爆型設備,具有煤礦礦用產品安全標志。

電液閘門液壓站自帶控制箱以實現設備的自動控制和保護功能,控制箱要求選用礦用隔爆型設備,具有煤礦礦用產品安全標志。

8 膠帶機的控制、檢測、保護要求及配置

1)膠帶跑偏保護:選用二級膠帶跑偏開關,用于運輸機膠帶跑偏檢測和保護用,成對使用。當一級跑偏動作時,只報警不停車,但能召喚顯示跑偏位置;當二級跑偏動作時,報警并執行急停命令,也能顯示出跑偏位置。配置原則:膠帶頭尾各設一對,中間每200m設一對[3]。

2)速度檢測、打滑和超速保護。選用速度檢測傳感器,檢測膠帶輸送機速度,實現低速打滑和超速保護。

3)沿線急停閉鎖和故障位置檢測。選用拉繩急停閉鎖開關用于膠帶輸送機沿線緊急閉鎖保護,具有故障地點識別功能,拉繩急停閉鎖開關可兼作接線盒,膠帶輸送機沿線其它保護裝置可就近接入此閉鎖開關,這樣可節省大量信號電纜。控制臺上能顯示故障地點,當閉鎖開關動作,控制機報警并發急停命令,并能召喚顯示出故障位置。配置原則:拉繩急停閉鎖開關膠帶頭尾各設一臺,中間每60m設一臺。

4)膠帶縱向撕裂保護。選用縱撕傳感器實現此功能。傳感器安裝在裝載點(給煤皮帶)的前方3~5m處,當膠帶發生縱撕故障,傳感器動作,報警并急停。

5)堆煤檢測:選用堆煤傳感器實現此功能。傳感器一般吊掛在膠帶機頭卸載入口處,當卸載點發生堆煤時,滯留的積煤觸及堆煤傳感器,使它發生傾斜,報警并急停。

6)煤(料)位監測:在塊煤裝車倉、末煤裝車倉和矸石倉分別設超聲波料位計,分別用于監測和顯示塊煤裝車倉、末煤裝車倉及矸石倉的煤(料)位信號,要求當各裝車倉高煤(料)位時倉上停止裝料,低煤(料)位停止卸料。煤(料)位信號以4~20mA模擬量信號輸入PLC模擬量輸入模塊,在上位機上可形象的顯示塊煤裝車倉、末煤裝車倉的煤位、煤量及矸石倉的料位、矸石量。

7)犁式卸料器設兩個位置開關,對應顯示各犁式卸料器的抬起和放下位置。所用帶式輸送機沿線安裝的控制、保護設備均要求選用礦用隔爆型設備,具有煤礦礦用產品安全標志。

[1]劉介才.工廠供電[M].北京:化學工業出版社,2009.

[2]王國田.可編程控制器在地面生產系統中的應用[J].煤礦自動化,2009(6):69-70.

[3]田井龍.我國煤礦地面生產控制系統存在的問題和對策[J].企業技術開發,2014(10):45-46.