內蒙古某鐵精礦降硫試驗

張廣慶 郝長勝

(1.內蒙古科技大學;2.包鋼集團寶山礦業有限公司)

磁鐵礦作為鋼鐵冶金主要原料之一,高品質鐵精粉是礦山和鋼鐵冶金行業一直追求的目標。硫含量的高低是權衡鐵精礦質量高低的關鍵因素[1-2],因此鐵礦石中硫、磷含量越低越好。在煉鋼過程中,一部分硫以有害氣態硫化物的形式隨爐氣排出,對人體健康及周邊環境都將造成傷害。因此,降低磁鐵礦中的硫含量不僅有優化鋼鐵冶煉工藝的效果,而且對建設綠色經濟的環境友好型社會具有重要意義[3]。

內蒙古包鋼集團外購含硫大于1.20%的磁選鐵精礦,磁選鐵精礦中的含硫礦物主要為磁黃鐵礦,采用常規磁選難以脫除,為提高鐵精粉的質量,包鋼集團選廠對該磁選鐵精礦進行了脫硫技術研究,并獲得了滿意的試驗指標。

1 礦石性質

試樣化學多元素分析結果見表1,鐵、硫物相分析結果分別見表2、表3。

表1 試樣化學多元素分析結果 %

由表1可知,礦石主要有價元素為鐵,有害元素為硫,且含量較高為1.22%。

表2 鐵物相分析結果 %

由表2可知,該鐵精粉中的主要礦物為磁鐵礦,分布率為95.82%;其次為硫化鐵,分布率為3.02%。

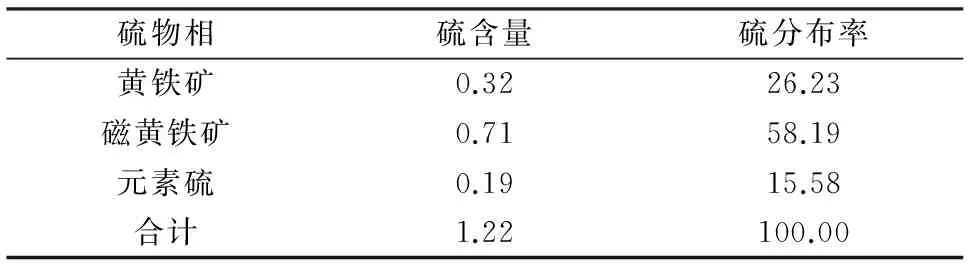

表3 硫物相分析結果 %

由表3可知,該鐵精粉中的硫主要賦存于磁黃鐵礦中,其中磁黃鐵礦中的硫分布率為58.19%;其次為黃鐵礦,硫分布率為26.23%。

2 浮選試驗研究

試驗礦樣性質表明,該鐵精粉含硫為1.22%,硫主要賦存于黃鐵礦與磁黃鐵礦中,因此采用反浮選脫硫工藝流程進行試驗研究。

2.1 活化劑種類試驗

活化劑是影響脫硫效果最為關鍵的藥劑,采用適宜的活化劑對獲得理想的產品尤為重要,該試驗分別進行了不加活化劑、常用活化劑CuSO4以及新型脫硫活化劑AHT-1共3種方案的對比試驗,浮選時間5 min,丁基黃藥用量為200 g/t、2#油用量為25 g/t,試驗流程見圖1,試驗結果見表4。

圖1 浮選條件試驗流程

活化劑種類活化劑用量/(g/t)產品名稱產率/%全鐵品位/%硫品位/%鐵回收率/%硫回收率/%無0精礦97.4665.690.8297.7364.97尾礦2.5458.6016.962.2735.03給礦100.0065.511.23100.00100.00CuSO4400精礦95.7165.920.6796.1251.30尾礦4.2959.3914.193.8848.70給礦100.0065.641.25100.00100.00AHT-1400精礦94.9866.320.4196.0731.15尾礦5.0251.3817.143.9368.85給礦100.0065.571.25100.00100.00

由表4可知,不加活化劑得到的鐵精礦中的含硫量高達0.82%;以CuSO4作活化劑時,鐵精礦中的硫含量為0.67%,而采用AHT-1活化劑活化含硫礦物時,1次粗選即可將鐵精礦中的硫含量降至0.41%,選別效果明顯。因此,試驗選擇AHT-1作為活化劑。

2.2 活化劑AHT-1用量試驗

采用AHT-1作為活化劑進行活化劑用量試驗,丁基黃藥用量為200 g/t,2#油用量為25 g/t,浮選時間5 min,試驗流程見圖1,試驗結果見表5。

表5 活化劑用量試驗結果

由表5可知,隨著AHT-1活化劑用量的增加,鐵精礦中的硫品位降低;在AHT-1用量為400 g/t時,鐵精礦品位硫含量為0.44%,當用量繼續增加時,鐵精礦中硫品位變化不明顯,但鐵回收率有所降低;因此,試驗選擇AHT-1活化劑用量為400 g/t。

2.3 捕收劑種類試驗

試驗采用乙基黃藥、丁基黃藥、異丁基黃藥和異戊基黃藥作為捕收劑進行對比試驗,AHT-1用量為400 g/t、2#油用量為25 g/t、浮選時間為5 min,試驗流程見圖1,試驗結果見表6。

表6 捕收劑種類試驗結果 %

由表6可知,在其他條件基本不變的前提下,采用乙基黃藥為捕收劑,鐵精礦中的硫含量為0.62%,采用異丁基黃藥和異戊基黃藥作為捕收劑,鐵精礦中的硫含量分別為0.45%和0.43%,而采用丁基黃藥經1次粗選后,鐵精礦中的硫降至0.41%。因此,綜合考慮,試驗采用丁基黃藥作為捕收劑進行后續試驗。

2.4 捕收劑用量試驗

在以上條件試驗的基礎上,固定AHT-1用量為400 g/t、2#油用量為25 g/t,采用丁基黃藥作為捕收劑,進行捕收劑用量試驗,浮選時間為5 min,試驗流程見圖1,試驗結果見表7。

表7 丁基黃藥用量試驗結果

由表7可知,隨著丁基黃藥用量的增加,鐵精礦中硫含量降低,當捕收劑用量達到200 g/t時,再增加其用量,鐵精礦中硫含量下降趨勢變緩,變化幅度不大。因此,試驗選擇捕收劑用量為200 g/t。

2.5 起泡劑用量試驗

在以上條件試驗的基礎上,固定AHT-1用量為400 g/t、丁基黃藥用量為200 g/t、對起泡劑2#油進行不同用量試驗,浮選時間為5 min,試驗流程見圖1,試驗結果見表8。

表8 起泡劑2#油用量試驗結果

由表8可知,采用2#油作為起泡劑,用量為25 g/t時較為合適。

2.6 開路流程試驗

在以上條件試驗的基礎上進行1次開路流程試驗,開路流程及藥劑制度見圖2,粗選時間8 min,掃選4 min,硫精選4 min,試驗結果見表9。

圖2 開路試驗流程

%

由表9可知,對試驗樣品進行1次粗選1次掃選1次精選浮選脫硫開路試驗,可得到鐵精礦品位為66.72%,鐵精礦中硫品位為0.18%的指標,達到了合同要求的鐵精礦中硫含量≤0.3%的指標。表明該浮選流程及藥劑制度是合理有效的。硫粗精礦通過精選,硫精礦中的硫品位可達到25.64%。

2.7 閉路試驗

在開路流程試驗的基礎上進行閉路試驗。閉路試驗中中礦按順序返回,并根據浮選泡沫量大小適當地減少藥劑量。最終試驗流程及藥劑制度見圖3,試驗結果見表10。

圖3 閉路試驗流程

%

由表10可知,現場所生產的鐵精粉經1次粗選、1次精選和1次掃選閉路試驗流程最終可獲得產率為95.25%、鐵品位為66.12%、硫品位為0.26%、鐵回收率為96.09%的鐵精礦和產率為4.75%、硫品位為21.11%的硫精礦。

3 結 語

(1)內蒙古某鐵礦試驗樣品中含鐵65.52%;含硫為1.22%,該鐵精粉中的硫主要賦存于磁黃鐵礦中,其次為黃鐵礦。其中磁黃鐵礦中的硫分布率為58.19%;黃鐵礦中的硫分布率為26.23%。

(2)該鐵精粉經1次粗選、1次精選和1次掃選浮選閉路試驗流程最終可獲得產率為95.25%、鐵品位為66.12%、硫品位為0.26%、鐵回收率為96.09%的鐵精礦和產率為4.75%、硫品位為21.11%的硫精礦。

(3)浮選試驗采用新型藥劑AHT-1作為活化劑、丁基黃藥作為捕收劑,2#油為起泡劑,藥劑制度簡單,容易操作且效果顯著。

[1]孫志勇.程潮鐵精礦降硫試驗研究[J].現代礦業,2009(6):91-93.

[2]陳慶海.張馬屯鐵礦降硫試驗[J].現代礦業,2014(7):91-92.

[3]樊紹良,段其福.鐵精礦提質降雜技術研究[J].金屬礦山,2002(4):38-40.