基于PSO-BP網(wǎng)絡(luò)模型的模壓時效爐金屬溫度軟測量方法研究

段凱 賀建軍

摘要:鋁合金產(chǎn)品在密閉的時效爐中進(jìn)行熱處理時,實時獲取時效金屬產(chǎn)品的溫度成為工業(yè)生產(chǎn)過程中的一大難點。根據(jù)可直接檢測的時效爐工作室壁溫度,建立了基于BP神經(jīng)網(wǎng)絡(luò)的模壓制品時效爐金屬溫度預(yù)測模型,該模型能夠滿足一般民用鋁合金產(chǎn)品的時效溫度預(yù)測要求;再通過PSO算法代替梯度向量法對BP網(wǎng)絡(luò)模型的參數(shù)進(jìn)行優(yōu)化訓(xùn)練,仿真實驗結(jié)果表明,PSO-BP網(wǎng)絡(luò)溫度預(yù)測模型的精度和泛化能力顯著提高,能夠滿足特種鋁合金產(chǎn)品時效處理溫度預(yù)測的需要。

關(guān)鍵詞:時效爐;溫度軟測量;BP神經(jīng)網(wǎng)絡(luò);粒子群算法

中圖分類號:TP393

文獻(xiàn)標(biāo)識碼:A

1 引言

近年來,由于汽車飛機、航海航天等行業(yè)的飛速發(fā)展,對合金材料的性能要求越來越高。時效[1]熱處理工藝可以顯著提高合金的韌性、疲勞特性等各方面性能,使其滿足工業(yè)生產(chǎn)的需要。

時效時間及溫度是影響合金時效性能的兩個重要因素。時效時間[2]過長或者過短,鋁合金產(chǎn)品會出現(xiàn)過時效或者欠時效現(xiàn)象;時效溫度[3]過高或者過低,則會出現(xiàn)過燒或者欠燒現(xiàn)象,這些現(xiàn)象均不能使合金產(chǎn)品達(dá)到預(yù)期的效果。因此準(zhǔn)確且實時的獲取時效過程中的合金溫度,不僅有助于控制時效時間,也可以為時效溫度的準(zhǔn)確控制提供依據(jù)。

時效爐工作時,爐子處于密閉狀態(tài),很難從外界獲取其內(nèi)部信息。目前工業(yè)生產(chǎn)中,采用的是時效預(yù)處理的方法,即在需要進(jìn)行時效的一批合金產(chǎn)品中選擇一件進(jìn)行鑿孔,插入測溫?zé)犭娕迹缓笈c部分產(chǎn)品一起放入爐中進(jìn)行時效,通過該熱電偶在時效過程中采集到的數(shù)據(jù)作為該批產(chǎn)品進(jìn)行時效時溫度上升的特性曲線。

然而此舉不僅耗時費力,同時由于現(xiàn)場工業(yè)設(shè)備并沒有預(yù)留該測溫?zé)犭娕嫉男盘栠B接通道,信號線從爐門處引出,導(dǎo)致時效爐生產(chǎn)收到外界的干擾,影響測溫的準(zhǔn)確性,同時爐門關(guān)閉時經(jīng)常出現(xiàn)將信號線壓斷的情況,導(dǎo)致測溫?zé)o法進(jìn)行。因此,實時的采集時效合金產(chǎn)品的溫度成為工業(yè)生產(chǎn)中的一大難點。

軟測量技術(shù)[4-6]為工業(yè)生產(chǎn)過程中難以直接測量的變量(稱之為主導(dǎo)變量)提供了很好的解決辦法,通過選取另外一些容易測量的變量(稱之為輔助變量),通過構(gòu)成某種數(shù)學(xué)關(guān)系,用軟件來代替硬件功能,實現(xiàn)主導(dǎo)變量的測量。目前,主要的軟測量建模方法[7]有機理建模、回歸分析、模式識別、人工神經(jīng)網(wǎng)絡(luò)和支持向量機等,其中,又以BP神經(jīng)網(wǎng)絡(luò)[8]在工程應(yīng)用中最為廣泛。

李紹銘,章家?guī)r等人將BP神經(jīng)網(wǎng)絡(luò)應(yīng)用在鐵礦石表面溫度檢測中,整體檢測精度提高了13%[9];馬曉茜,謝澤瓊采用BP神經(jīng)網(wǎng)絡(luò)對入焚燒爐燃燒的垃圾的熱值進(jìn)行預(yù)測,提高了系統(tǒng)整體精度,對維護焚燒爐穩(wěn)定運行起到重要作用[10];因此本文運用BP神經(jīng)網(wǎng)絡(luò)對時效鋁合金產(chǎn)品溫度進(jìn)行預(yù)測。為了滿足特種鋁合金產(chǎn)品的生產(chǎn)精度要求,同時避免BP算法易陷入局部最小等問題[11]進(jìn)一步運用PSO算法對模型參數(shù)進(jìn)行優(yōu)化。

2 BP神經(jīng)網(wǎng)絡(luò)溫度預(yù)測模型

模壓時效爐是一個密閉的臥式爐體結(jié)構(gòu),爐體尺寸大小為14067×7000×3470 mm,爐腔分為加熱室和工作室兩個區(qū)域,加熱室內(nèi)對稱的安裝了四個加熱元件,用于給時效爐提供熱量,同時加熱元件的附近安裝了風(fēng)機,用于將熱量鼓吹到整個爐內(nèi),形成熱循環(huán),工作室的室壁上對稱的安裝了四個熱電偶,用于采集工作室壁的溫度,其次時效爐爐底及爐壁均由水泥灌注而成,爐門即爐頂。時效爐爐體結(jié)構(gòu)如圖l所示。

時效爐[12]工作時,首先用天車將鍛件吊到爐內(nèi)料車上,關(guān)閉爐門,爐內(nèi)風(fēng)機開始運行,然后加熱元件通電工作,釋放的熱量被風(fēng)機鼓吹到工作室,使鍛件升溫,進(jìn)行時效處理。

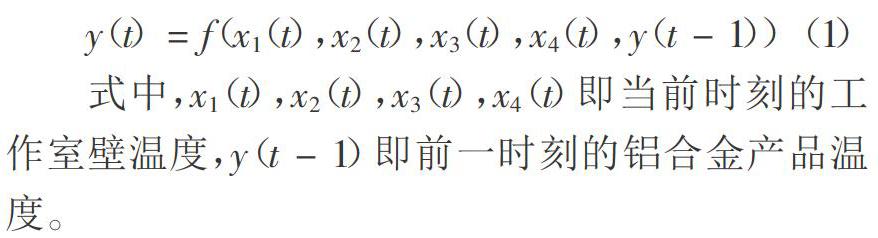

根據(jù)傳熱學(xué)相關(guān)概念,凡是有溫差的地方[13],高溫物體與低溫物體之間便彼此影響,且溫度的傳遞應(yīng)符合熱能傳遞規(guī)律,因此可知時效爐內(nèi)工作室壁的溫度與進(jìn)行時效的合金溫度是有影響的,且存在某種數(shù)學(xué)關(guān)系。同時由于溫度的傳遞是一個明顯的時滯過程.因此本文在構(gòu)造金屬溫度軟測量預(yù)測模型時,選取了同一時刻的工作室壁溫度以及前一時刻的合金溫度作為輔助變量,來預(yù)測同一時刻的合金溫度,構(gòu)造模型如式(1)所示。

理論已經(jīng)證明神經(jīng)網(wǎng)絡(luò)可以以任意精度擬合非線性模型[14],接下來詳細(xì)介紹用BP神經(jīng)網(wǎng)絡(luò)結(jié)陶數(shù)據(jù)化上述模型的過程。

通常工程應(yīng)用中,神經(jīng)網(wǎng)絡(luò)選取三層便已經(jīng)足哆,故本文采用的是三層神經(jīng)網(wǎng)絡(luò)結(jié)構(gòu),即輸入層、單層隱藏層以及輸出層[15]。結(jié)構(gòu)圖如圖2所示。

隱藏節(jié)點數(shù)的確定,首先根據(jù)文獻(xiàn)[16]的經(jīng)驗公式:

式中n為隱藏層節(jié)點,n0為輸入節(jié)點數(shù),n1為輸出節(jié)點數(shù),α為1~10之間的常數(shù)。

根據(jù)上文中的溫度模型可知輸入節(jié)點數(shù)為5,即n0=5;輸出節(jié)點數(shù)為l,即n1=l;然后通過實驗對節(jié)點數(shù)n=5,6,…12的最終誤差、循環(huán)次數(shù)進(jìn)行比較,發(fā)現(xiàn)n=8時BP神經(jīng)網(wǎng)絡(luò)的預(yù)測效果最好。

對于每一個節(jié)點,傳遞函數(shù)選擇S (SigmoiD型函數(shù):

觀察時效爐采集到的數(shù)據(jù)發(fā)現(xiàn),即使是對于同一批次產(chǎn)品,由于進(jìn)行時效的起始時間不同,初始溫度也會在室溫上下波動,時效溫度由于熱電偶的波動也會有些許區(qū)別,因此為了更好的利用采集到的數(shù)據(jù),同時為了配合5型函數(shù),在進(jìn)行模型訓(xùn)練前,先將輸入輸出數(shù)據(jù)映射到[0,1]區(qū)間中。

BP神經(jīng)網(wǎng)絡(luò)因采用梯度向量法(back propra-gation)進(jìn)行傳遞系數(shù)訓(xùn)練而得名。定義網(wǎng)絡(luò)的期望輸出ym與實際輸出Ym的誤差平方和為目標(biāo)函數(shù),即

工廠進(jìn)行時效爐生產(chǎn)的鋁合金型號繁多,每種型號的大小、形狀、批量有很大差異,即使是同一種型號的產(chǎn)品,由于其生產(chǎn)時間及現(xiàn)場環(huán)境的影響,產(chǎn)品的初始溫度等各方面數(shù)據(jù)也有差異。試驗中,從工廠生產(chǎn)數(shù)據(jù)中提取了兩組,一組型號為SXDMTU20,一組型號為兒1-59,每組取5批生產(chǎn)數(shù)據(jù),每批產(chǎn)品時效前初始溫度均為室溫且彼此相差不多,保持在(15℃,20℃)區(qū)間內(nèi)。五組數(shù)據(jù)中,取四組用于神經(jīng)網(wǎng)絡(luò)預(yù)測模型的擬合,一組用于驗證。得到實驗結(jié)果如圖3-6所示。

從圖中可以看出,BP神經(jīng)網(wǎng)絡(luò)基本上實現(xiàn)了鋁合金產(chǎn)品的溫度預(yù)測,誤差在±3℃以內(nèi),基本達(dá)到了民用鋁合金生產(chǎn)要求,但是存在少數(shù)點誤差會超過+3℃,這是因為運用BP算法對神經(jīng)網(wǎng)絡(luò)進(jìn)行訓(xùn)練時易陷入局部極小,導(dǎo)致個別點誤差較大,因此,運用了粒子群算法(PSO)代替BP算法對神經(jīng)網(wǎng)絡(luò)進(jìn)行優(yōu)化。

3 PSO-BP網(wǎng)絡(luò)模型及應(yīng)用

粒子群算法(PSO)是由Eberhart博士和Kennedy博士在1995年提出的[17-18],該算法通過模擬鳥群飛行中覓食的行為,粒子各自尋找最優(yōu)解同時將解的信息彼此傳遞,最終通過集體協(xié)作使群體達(dá)到最優(yōu)。

運用PSO算法進(jìn)行優(yōu)化時,粒子群規(guī)模不易過大,過大會影響算法的運算速度與收斂性,根據(jù)文獻(xiàn)[19]所述,通常20-40為宜,同時由圖2神經(jīng)網(wǎng)絡(luò)結(jié)構(gòu)圖可以看出,該網(wǎng)絡(luò)結(jié)構(gòu)中需要估計的參數(shù)共48個,故選定粒子群個數(shù)為40。因此總結(jié)PSO優(yōu)化的神經(jīng)網(wǎng)絡(luò)軟測量步驟如下:

1)對40個粒子進(jìn)行初始化,粒子的位置及速度,同時將局部最優(yōu)pbest初始化為對應(yīng)粒子的初始值;

2)將網(wǎng)絡(luò)的輸入帶入有傳遞系數(shù)值的神經(jīng)網(wǎng)絡(luò)結(jié)構(gòu)中得到輸出,計算得到每個粒子的誤差;

3)比較誤差得到單個粒子的局部最優(yōu)解以及全局最優(yōu)解gbest;

4)根據(jù)速度及位置更新公式更新粒子相應(yīng)的速度及位置,公式[20]為

式中,v表示粒子速度,present表示粒子位置,k為上次循環(huán)得到的修正值,k+1則表示本次循環(huán)更新后的修正值,w1為慣性權(quán)重,設(shè)為0.8,c1、c2為常系數(shù),均設(shè)為2,rand O為符合運算規(guī)則的隨機矩陣。

5)將全局最優(yōu)解的誤差與設(shè)定誤差相比,若達(dá)到精度要求,則結(jié)束循環(huán),全局最優(yōu)解則為神經(jīng)網(wǎng)絡(luò)中最優(yōu)參數(shù)解,得到預(yù)測溫度模型;若未達(dá)到精度要求,則重復(fù)步驟2)-4)直到誤差滿足系統(tǒng)要求。

同樣,選取訓(xùn)練BP神經(jīng)網(wǎng)絡(luò)模型的兩組數(shù)據(jù)對PSO優(yōu)化的神經(jīng)網(wǎng)絡(luò)模型進(jìn)行訓(xùn)練,得到結(jié)果如圖7-10所示。

從圖中可以看出,用PSO優(yōu)化后的神經(jīng)網(wǎng)絡(luò)模型更加精確,且避免了用BP算法導(dǎo)致模型陷入局部最小的情況。

綜上文所述,PSO優(yōu)化的神經(jīng)網(wǎng)絡(luò)與用梯度向量法優(yōu)化的神經(jīng)網(wǎng)絡(luò)相比,在相同精度要求、設(shè)置相同最大循環(huán)次數(shù)下,我們有如下結(jié)論:

1)前者平均誤差為0.5764,后者平均誤差為0.9721,因此PSO優(yōu)化的神經(jīng)網(wǎng)絡(luò)精度更高,更能達(dá)到工業(yè)生產(chǎn)要求;

2)前者平均循環(huán)次數(shù)約為52,后者平均循環(huán)次數(shù)約為1556,因此PSO優(yōu)化的神經(jīng)網(wǎng)絡(luò)的循環(huán)次數(shù)更少;

3) PSO優(yōu)化的神經(jīng)網(wǎng)絡(luò)程序中更多的是簡單的加減運算,不需要函數(shù)求導(dǎo),程序上更加簡潔。

4 結(jié)論

選取工作室壁溫度作為輸入,運用BP神經(jīng)網(wǎng)絡(luò)構(gòu)建了時效爐金屬溫度預(yù)測模型,滿足了一般民用鋁合金產(chǎn)品的時效溫度預(yù)測要求。為了提高模型的精度和泛化能力,運用PSO算法對模型參數(shù)進(jìn)行優(yōu)化。仿真實驗結(jié)果表明,PSO-BP網(wǎng)絡(luò)溫度預(yù)測模型的性能顯著提高,能夠滿足特種鋁合金產(chǎn)品生產(chǎn)時溫度預(yù)測的需要。

參考文獻(xiàn)

[1]王順興.金屬熱處理原理與工藝[M].哈爾濱工業(yè)大學(xué)出版社,2009.

[2]劉世琪.鋁合金時效強化工藝的設(shè)計與研究[D].天津大學(xué),2009.

[3]梁世斌.工業(yè)鋁型材的淬火與時效[A].中國有色金屬加工工業(yè)協(xié)會輕金屬分會.工業(yè)鋁型材技術(shù)專集,中國有色金屬加工工業(yè)協(xié)會輕金屬分會,2006:11.

[4]蔡自興,徐光佑.人工智能及其應(yīng)用[M].北京:清華大學(xué)出版社,2010.

[5]郭強.基于支持向量機的軟測量技術(shù)及其應(yīng)用[D].撫順:遼寧石油化工大學(xué).2014.

[6]李海青,黃志堯.軟測量技術(shù)原理與應(yīng)用[M].北京:化學(xué)工業(yè)出版社,2000.

[7]俞金壽.軟測量技術(shù)及其應(yīng)用[J].自動化儀表,2008,29(1):1- 7.

[8]張曉亮,謝飛,崔碩,李佳明,閆龍川.基于BP神經(jīng)網(wǎng)絡(luò)模型的故障預(yù)測與檢修機制[A].2016電力行業(yè)信息化年會論文集.2016:4.

[9]李紹銘,章家?guī)r,謝富春,等.軟測量技術(shù)在鐵礦石表面溫度檢測中的應(yīng)用[J].重慶大學(xué)學(xué)報,2009,32 (7):844-847.

[10]馬曉茜,謝澤瓊.基于BP神經(jīng)網(wǎng)絡(luò)的垃圾熱值預(yù)測模型[l].科技導(dǎo)報,2012,30 (23):46-50.

[11]謝立春.BP神經(jīng)網(wǎng)絡(luò)算法的改進(jìn)及收斂性分析[J].計算技術(shù)與自動化,2007,26 (3):52-56.

[12]劉博文,田冰,李少帥.時效爐的設(shè)計原理及選用[J].科技致富向?qū)В?014,06:254+290.

[13]楊世銘.傳熱學(xué)[M].北京:高等教育出版社,2006.

[14]任懷慶.非線性不確定系統(tǒng)的神經(jīng)網(wǎng)絡(luò)控制研究[D].長春:吉林大學(xué),2014.

[15]黃志輝.人工神經(jīng)網(wǎng)絡(luò)優(yōu)化算法研究[D].長沙:中南大學(xué),2009.

[16]孟小前.基于行程時間實時預(yù)測的露天礦調(diào)度服務(wù)研究[D].徐州:中國礦業(yè)大學(xué),2014.

[17]呂純,張培林,楊玉棟,等.一種用于磨粒識別的基于改進(jìn)PSO算法的支持向量機模型[J].潤滑與密封,2016,41 (2):81-85.

[18]劉建華.粒子群算法的基本理論及其改進(jìn)研究[D].長沙:中南大學(xué),2009.

[19]紀(jì)震,吳青華.粒子群算法及應(yīng)用[M].北京:科學(xué)出版社,2009.

[20]李海娜.基于PSO-BP神經(jīng)網(wǎng)絡(luò)的鋁帶坯晶粒度軟測量建模與優(yōu)化[D].長沙:中南大學(xué),2009.