公路水穩層混合料的施工質量控制研究

湖南省永順縣公路管理局 湖南湘西 416700

作為公路路面的基層,水穩層是道路重要的承重部分之一。水穩層施工的質量好壞,不僅關系著道路工程的使用年限,而且還嚴重影響著人們的出行安全。當前在公路水穩層混合料的施工過程中,還存在一些問題,施工質量還存在問題,嚴重威脅著人們的出行安全。因此,研究分析公路水穩層混合料的施工質量控制方案具有重要的現實意義。

1 公路水穩層混合料施工中存在的主要問題

1.1 裂縫現象的產生

在當前公路施工過程中,常出現的質量問題就是裂縫,而導致路面裂縫的因素有很多,例如水泥類型選擇不當,水穩層混合料的配比不當,含水量不達標,溫度不達標等。一旦公路發生裂縫,不僅會影響車輛的正常通行,而且會嚴重的降低公路的使用年限,給國家和社會帶來巨大的安全隱患和經濟損失。

1.2 水穩層出現松散的現象

導致水穩層出現松散的主要原因是,在公路水穩層施工過程中,因施工不當,導致水穩層混合料的存放時間超過規定時間,或者在進行相關水穩層混合料在運輸的過程中,部分材料受到運輸震蕩的影響過于集中,進而導致混合料的質量下降,無法滿足工程的施工質量要求。

1.3 施工完成后,很難以完整取出

在公路水穩層施工過程中,為了確保工程的施工質量,通常需要制作芯樣。但是如果在進行取樣過程中,無法完整的將芯樣取出,將會對水穩層的強度產生不利的影響。很多工程在施工過程中,因為攪拌施工質量存在問題,或者水穩層混合料的水泥用量較低,含水量不達標或者養護不到位等,都可能導致芯樣無法完整取出的問題出現[1]。

2 水穩混合料組成設計

在公路水穩層混合料組成設計過程中,相關施工企業首先應對混合料的原材料進行實驗,掌握原材料的各種參數,并進行計算,得出水穩層混合料的最佳含水量與最大干密度。

其次,需要對混合料進行抗壓強度的測試,并根據測試的結果,在水穩層混合料中加入粉煤灰與水泥,并對其進行反復凍融循環,從而達到提高試塊的抗壓強度的目的。

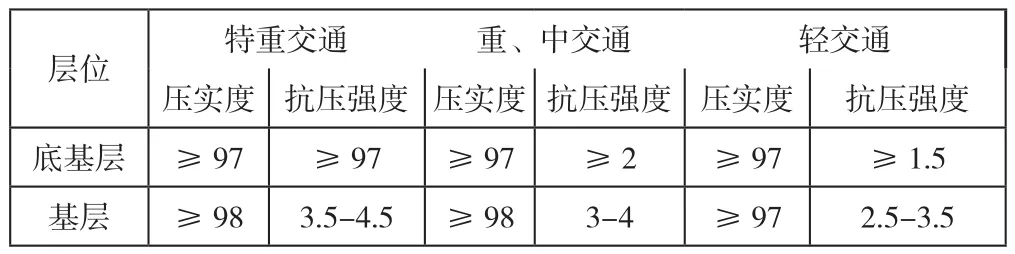

最后結合工程的實際施工強度要求,對水穩層混合料各材料之間的比例進行細微調整,確保所調制的混合料滿足工程的施工要求(如表1所示)。

表1 水泥穩定類的壓實度及7d無側限抗壓強度要求。

3 公路水穩層混合料施工質量控制實例分析

某公路工程某標段全長28千米,公路等級為4級,設計通車速度為每小時20公里,路基寬度約為8米。其中機動車道采用20cm厚度的2.0MPa水泥穩定石屑以及40cm厚度4.0MPa水泥穩定碎石結構構成,非機動車道采用15cm厚度的2.0MPa水泥穩定石屑以及36cm厚度4.0MPa水泥穩定碎石結構構成。為了確保本工程水穩層混合料的施工質量,采取了以下控制措施。

3.1 選擇合適的材料

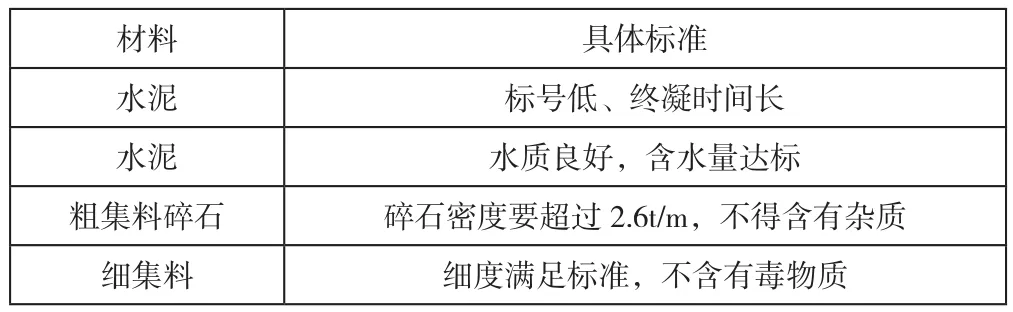

本工程在進行水穩層施工過程中,使用到了很多材料,各種材料的質量和性能不同,對水穩層混合料施工的質量造成的影響也不盡相同。因此,本工程特別重視相關材料的選擇,具體選擇標準如表2所示。

表2 各種材料的選擇標準

3.2 水泥劑量的選擇

在水穩層施工過程中,水泥作為混合料的重要組成部分,其使用量的多少,關系著整個水穩層施工的質量和穩定性。如果水泥的使用量超過了工程的實際情況,將會導致公路路面很容易出現裂縫等質量問題;如果水泥的使用量低于工程的實際要求,可能水穩層的強度不符合工程設計要求,嚴重影響工程的使用壽命,給行人和車輛帶來巨大的安全隱患。本工程經過大量的實驗,以及實驗路段的施工對比,最終選擇的水泥為初凝時間不低于3小時,終凝時間高于6小時的P.Q32.5級水泥,水泥穩定石屑層的水泥含量約為3.5%;水泥穩定碎石層的水泥含量約為5.5%。

3.3 控制水穩層混合料的含水量

在進行水穩層施工過程中,必須時刻觀察混合料的狀態,避免其出現離析問題,及時的對混合料的各項參數性能進行測量分析,并結合施工實時的空氣濕度和溫度,對含水量進行控制,確保水穩層混合料施工的質量。如果含水量過高,將可能導致混合料出現彈簧、翻漿等問題,進而導致混合料整體的密度和抗承載力下降,路基容易出現干縮裂縫問題。如果含水量過低,混合料難以成型,也會影響公路水穩層的施工質量[2]。

3.4 混合料的拌合質量控制

首先在進行混合料拌合之前,應確保拌合場的備料滿足試驗段攤鋪用料,以保持材料的均勻性和一致性。同時為了確保拌合料的級配符合配合比要求,選用的拌合機設備必須處于最佳運行狀態。其次對集料的含水量進行測量,并結合施工的實際情況進行微調整,確保其始終處于最佳含水量的1%附近。最后拌合機出料過程中,不得采取自由跌落式的落地成堆、裝載機裝料的辦法,應采用帶活動門漏斗的料倉,應選擇出料口直接裝車,并在此過程中,車輛通過前后移動的方式三次裝料,避免混合料出現離析問題[3]。

3.5 混合料的運輸

由于公路工程施工的特殊性,很多混合料都是在拌合場進行拌合,通過汽車運輸到施工現場。為了避免混合料在運輸過程中出現問題,應注意以下要點:

(1)為了減少混合料中大碎石過于集中,導致混合料出現離析現象,應確保車輛在運輸過程中保持平穩運輸,避免出現顛簸。

(2)嚴格控制混合料在運輸過程中的溫度,避免因為溫度過高,導致混合料中的水分蒸發,影響混合料的含水率。

3.6 混合料的攤鋪質量控制

本工程采用在路幅兩側設置拉設鋼線基準線的方法控制工程的攤鋪質量,鋼絲采用緊線器拉緊,托架的高度可以人工調整,攤鋪機的找平儀沿鋼絲繩前進,達到控制攤鋪高程的目的。

(1)本工程采用機械設備攤鋪、人工輔助找平的方式進行混合料的攤鋪。松鋪系統控制在1.3左右。

(2)在進行混合料的攤鋪過程中,嚴格對設備的前進速度進行控制,確保攤鋪速度控制在每分鐘1.5米左右。

(3)攤鋪過程中,應確保攤鋪機處于勻速前進狀態,杜絕中途停車或者變道。同時設置專人對攤鋪后的混合料進行檢查,及時采取有效措施,避免出現集料離析問題。

3.7 混合料的碾壓質量控制

本工程在混合料攤鋪大約50米左右距離后,開始進行碾壓施工,確保攤鋪一段距離,碾壓一段距離,兩者之間的時間差控制在3小時以內。在碾壓過程中首先采用鋼輪壓路機靜(穩)壓1-2遍,然后采用振動壓路機弱振進行復壓2-4遍,最后用鋼輪穩壓至無輪跡為止。碾壓的初壓速度和終壓速度一般控制在每小時1.5千米左右,復壓速度一般控制在每小時2千米左右。此過程中的施工質量控制要點體現在以下幾個方面:

(1)碾壓時應在含水量等于或略大于最佳含水量時進行。相鄰兩段的接頭處,應錯成橫向45°。

(2)在碾壓施工過程中,應避免壓路機出現急剎車或者調頭行為,在第一遍初步穩壓施工之后,車輛應按照原路倒車返回。

(3)為了避免水泥穩定石屑的表面水分蒸發過快,應通過灑水等手段確保其保持潮濕狀態。

(4)碾壓過程中,如有“彈簧”、松散、起皮等現象,應及時翻開重新拌和或者采用其他有效措施,確保水穩層混合料的施工滿足工程的質量要求。

4 結語

綜上所述,為了確保工程施工的質量,必須采取有效的技術手段對公路的路基路面施工進行質量控制。本文結合實例分析了公路水穩層混合料施工過程中的質量控制要點,通過混合料材料的選取、拌制、運輸、攤鋪以及碾壓等關鍵施工節點的質量控制,有效的提高了工程的施工質量,保障了行車的安全。