隧道襯砌逐層逐窗澆筑及帶模注漿技術(shù)的應(yīng)用

袁金寶

中鐵隧道集團(tuán)三處有限公司 廣東深圳 518000

1 工程概況

某隧道全長7288m,隧道最大埋深約220m,全長7288m。隧道主要包含Ⅳ、Ⅴ、Ⅵ三類圍巖,最大開挖高度11.5m,寬度11.6m,二次襯砌最大厚度為0.6m。其中,二襯施工帶模注漿段落全部處于Ⅵ級圍巖施工范圍。

2 隧道襯砌帶模注漿技術(shù)

2.1 施工流程

拱頂帶模注漿施工的主要施工程序?yàn)椋号_車改進(jìn)→安裝RPC注漿管→二襯砼澆筑→安裝注漿管并制備漿液→注漿→拆卸、脫模→雷達(dá)檢測。

2.2 臺車改造

為提高鐵路隧道襯砌質(zhì)量,避免隧道拱頂出現(xiàn)空洞、不密實(shí)、厚度不足,對現(xiàn)行襯砌臺車進(jìn)行必要的改進(jìn),達(dá)到帶模注漿的目的[1]。

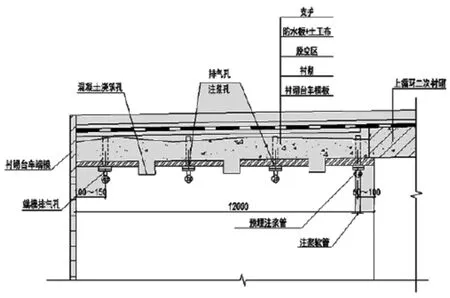

(1)注漿孔位置。根據(jù)現(xiàn)場12m臺車為例,在臺車頂部中心線開4個(gè)注漿孔,直徑為40cm,主注漿孔與上循環(huán)二次襯砌端模距離為60cm~100cm,在襯砌臺車端模100cm~150cm處設(shè)置端模排氣孔,中間排氣孔平均分布。布置圖詳見圖1。

圖1 臺車注漿排氣管固定裝置布置圖

(2)注漿孔要求。為防止漏漿或法蘭脫落,要將固定法蘭四周滿焊牢固。法蘭厚度10mm,外徑120mm,內(nèi)徑40mm。RPC注漿管用套管焊接在定位法蘭處,套管長50mm,內(nèi)徑38mm。

2.3 RPC注漿管

選用PRC管作為注漿管,因其具有良好的結(jié)合性,脫模方便。PRC管長800mm,外徑為35mm,內(nèi)徑為12mm,壁厚11.5mm,且與注漿定位法蘭尺寸匹配。改造后的二襯臺車就位后,將準(zhǔn)備好的RPC注漿管進(jìn)行改造安裝,安裝時(shí)要頂住防水板,在預(yù)留孔處進(jìn)行“試穿”量測,根據(jù)量測數(shù)據(jù)確定注漿管的長度,也對襯砌厚度是否滿足要求進(jìn)行檢測。從定位法蘭中試穿RPC注漿管,標(biāo)記和測量穿入的長度,以實(shí)際深度+20mm為標(biāo)準(zhǔn)長度。RPC注漿管管口制作,切除多余長度的RPC注漿管,并在端頭切割“十字”溢流槽,溢流槽深 5mm,寬3mm。

2.4 注漿

(1)注漿料選擇。為了提高注漿效果,使注漿料與襯砌混凝土能良好地結(jié)合,并對混凝土有修復(fù)作用,從注漿料的流動(dòng)性、膨脹性、泵送性等多方面考慮,最后選用微膨脹注漿料。

(2)注漿機(jī)及連接件。注漿機(jī)制漿采用立式雙層攪拌機(jī),攪拌桶和儲料桶分別分布在上層和下層,在攪拌桶表面有過濾篩和下料電機(jī)。攪拌速率為50r/min~72r/min,采用容量為200L的攪拌桶和容量為200L~400L的儲料桶。注漿采用活塞式壓漿機(jī),電機(jī)功率和注漿活塞可承受壓力滿足現(xiàn)場要求,使有效垂直輸送距離不小于40m。注漿連接件包含連接套管、定位法蘭、止?jié){閥門和快速接頭[2]。

(3)漿液制備及注漿。拱頂注漿順序從低端往高端開始,二襯混凝土澆筑完畢后2h實(shí)施帶模注漿是最佳時(shí)間,其與混凝土的結(jié)合性能最佳。注漿采用專用的制漿注漿一體機(jī)進(jìn)行操作,材料為專用的充填砂漿。為保證漿液的質(zhì)量,漿液的拌制過程要連續(xù),材料的用料要嚴(yán)格控制。

3 隧道襯砌逐層逐窗澆筑技術(shù)

3.1 隧道襯砌逐層逐窗澆筑技術(shù)特點(diǎn)

(1)實(shí)現(xiàn)了襯砌邊墻混凝土逐層逐窗入模,有效避免了混凝土離析、骨料堆積、產(chǎn)生“人”字坡冷縫等弊端;提升了襯砌邊墻混凝土澆筑的實(shí)體質(zhì)量和外觀質(zhì)量。(2)減少了邊墻澆筑換管工序,降低了勞動(dòng)強(qiáng)度,節(jié)約了澆筑時(shí)間。(3)滑槽體系經(jīng)濟(jì)適用,一次安裝重復(fù)使用,現(xiàn)場操作簡單便捷,一線工人易于接受。(4)滑槽體系采用人性化設(shè)計(jì),作業(yè)通道暢通有序,安全性高。

3.2 隧道襯砌逐層逐窗澆筑技術(shù)操作要點(diǎn)

(1)襯砌臺車滑槽布置。料斗、溜槽和串筒均采用3mm鋼板制作。滑槽裝置分3級,第1級為主料斗,第2級為分料斗,第3級為分流串筒,均通過入窗溜槽方式,實(shí)現(xiàn)對左、右各3層共計(jì)18個(gè)窗口的均勻供料。(2)混凝土澆筑。①為滿足帶模注漿需要及判斷拱頂混凝土是否飽滿,需埋設(shè)注漿管。注漿管必須在澆筑混凝土前安裝,注漿管埋設(shè)完畢,即可開始澆筑混凝土。具體澆筑步驟為:澆筑第1層窗口—關(guān)閉分流串筒1層閥門,澆筑第2層窗口—澆筑第3層窗口—泵管接入拱頂灌注口,進(jìn)行沖頂施工。②混凝土澆筑時(shí),通過輸送泵將混凝土泵入臺車頂主料斗,通過各級插板閥門,使混凝土經(jīng)主滑槽、“三通”分流槽、分流串筒和入窗溜槽,導(dǎo)流至各相應(yīng)工裝窗口,左右兩側(cè)混凝土面高差不得超過1.0m,前后高差不得超過0.5m,實(shí)現(xiàn)混凝土由下而上、逐窗入模分層澆筑的目的。

4 結(jié)語

總的來講,襯砌逐層逐窗澆筑技術(shù)及帶模注漿技術(shù)作為一項(xiàng)新工藝,對比傳統(tǒng)工藝已有了長足的進(jìn)步。隨著這一技術(shù)的不斷成熟,必將會更多地應(yīng)用于工程施工中,有效提高工程質(zhì)量,為我國隧道建設(shè)保駕護(hù)航。