切削鎳基高溫合金GH4169的刀具磨損機理研究

郝兆朋, 崔瑞瑞, 范依航

(長春工業大學 機電工程學院, 吉林 長春 130012)

0 引 言

GH4169因其優良的熱強性、抗腐蝕性等性能,廣泛應用于燃氣輪機與航空航天發動機的輪盤、葉片等耐熱關鍵部件。但其切削加工性很差,切削力大,刀具磨損嚴重。鎳基高溫合金GH4169高效切削技術是當今航空航天制造業中急需解決的制造技術,隨著市場對鎳基高溫合金產品需求量的增大,一直以來,探索鎳基高溫合金的高效切削加工技術是國內外企業界與學術界關注的焦點,有關報導主要包括以下幾個方面:

1)刀具涂層材料[1-6]。國內外學者開展了大量的切削試驗研究,從無涂層刀具與涂層刀具切削對比到不同涂層刀具的優選,提出在相同切削條件下切削GH4169,PVD-TiAlN涂層材料具有較好的切削性能,由于其良好的高溫抗磨損性能,有效地抑制了冷焊產生的積屑瘤,且因其高硬度和潤滑作用,減少了刀具的溝槽磨損。

2)高速切削加工[7-10]。一些學者也進行了高速切削加工GH4169的方法研究,優選出來的PCBN/CBN刀具具有較好的切削加工性能,但由于價格昂貴,還未能得到廣泛應用。

3)輔助切削加工[11-15]。一些學者還研究了輔助切削GH4169的加工方法,包括刀具深冷處理且工件等離子加熱的混合切削GH4169的方式;激光加熱輔助切削GH4169的方式和采用超聲振動刀具和加熱工件輔助切削GH4169的加工方法,能夠有效地改善加工表面粗糙度和減小切削力。但由于設備昂貴,裝配因難,也未得到廣泛的應用。

以上研究取得了一系列階段性研究成果,然而合理的切削用量選擇仍沒有完備的指導理論。

文中通過切削實驗,揭示刀具磨損機理,進而控制刀具磨損,并提出了在最佳切削溫度進行加工的方式,為切削用量的合理選擇供一種高效的方法。

1 切削試驗

車床:試驗在帶有變頻器的CA6140普通車床進行;

工件材料:鎳基高溫合金GH4169棒料,尺寸為100 mm×500 mm;

觀測設備:CCD計算機觀測系統;掃描電子顯微鏡(SEM);X射線光電子能譜儀;能譜分析儀。

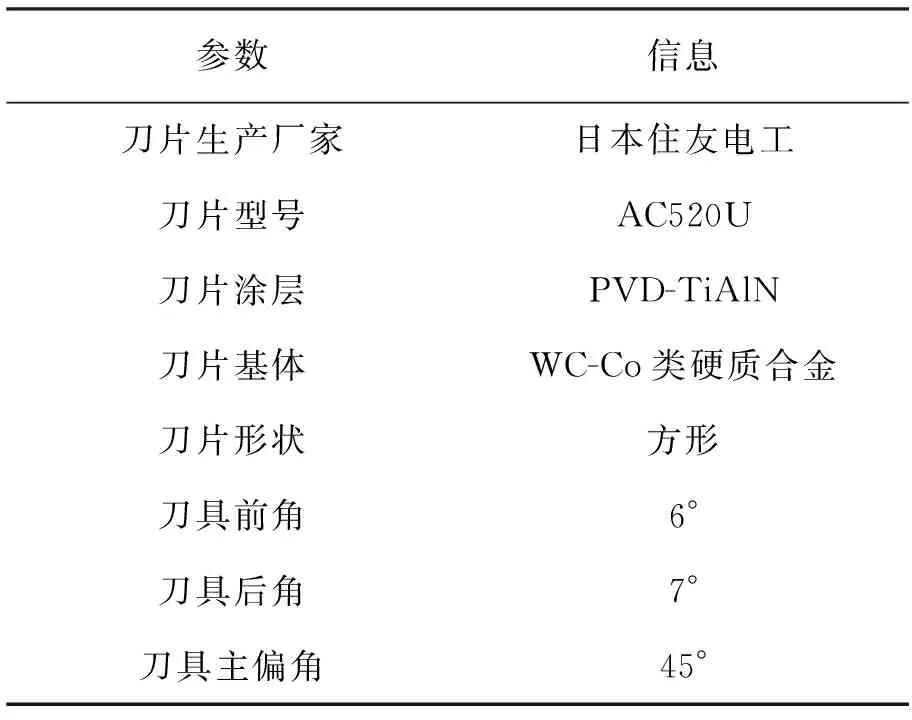

實驗用刀具情況見表1。

表1 實驗用刀具情況表

2 分析討論

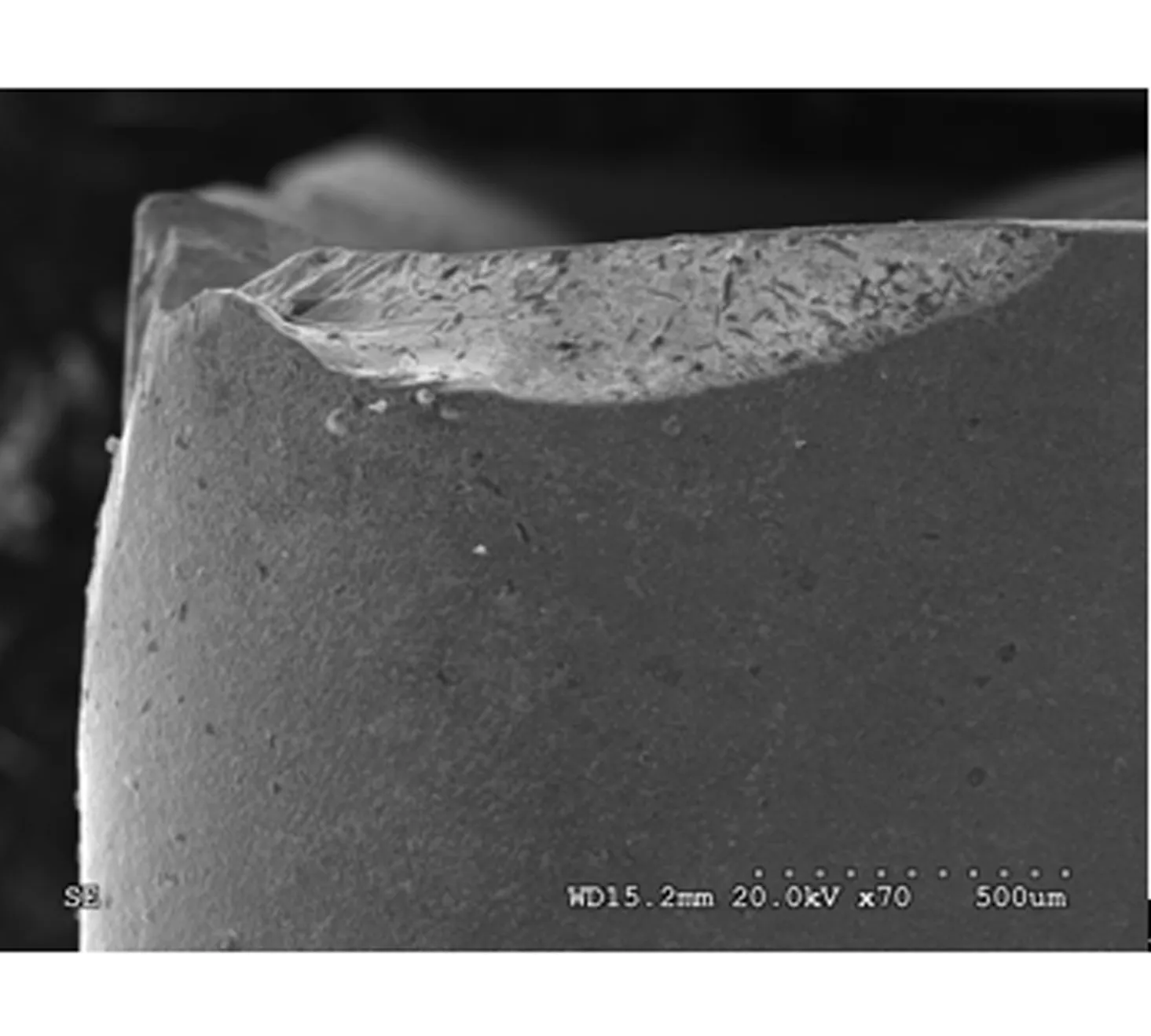

當切削速度vc≤30 m/min時,刀具磨損表面出現嚴重粘結情況,并且有鼻形的積屑瘤產生。粘結一般是指刀具表面與被切削工件發生原子間距接觸時產生的結合現象,在低速切削過程中的粘結是在足夠大的壓力和溫度情況下刀-屑接觸界面產生的冷焊現象。刀-屑接觸界面的粘結點隨著切削過程相對運動,刀具材料微觀組織受剪或受拉而被切屑帶走造成粘結磨損。鎳基高溫合金GH4169切削過程中,由于切削溫度高,切削力大且波動大,刀-屑接觸區域壓力很高,在這種高壓、高溫情況下,隨切削進行產生了不穩定粘結物和積屑瘤,造成了粘結磨損。

積屑瘤如圖1所示。

圖1 積屑瘤

在粘結磨損的同時,隨著切削的進行,積屑瘤或不穩定粘結物的脫落,極易造成刀具破損,即崩刃現象,如圖2所示。

圖2 崩刃

由圖2可見,在落刀試驗中,被積屑瘤粘結下的刀具材料。

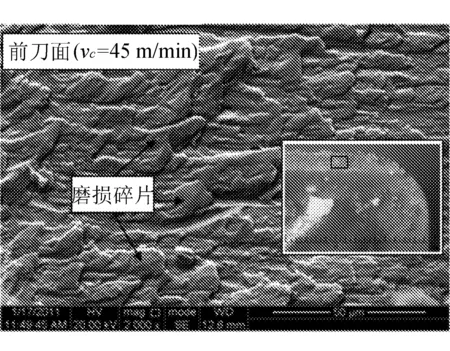

當切削速度(vc>30 m/min)增加,磨損表面粘結現象減小,出現磨損碎片,且磨損碎片的密度隨切削速度的增加而增大,分別如圖3和圖4所示。

切削加工過程中,刀具磨損的主要原因如粘結、擴散、氧化以及接觸層的塑性變形等,都與切削溫度(切削速度)有著直接關系。

圖3 vc=35 m/min時刀具磨損表面形貌

圖4 vc=45 m/min時刀具磨損表面形貌

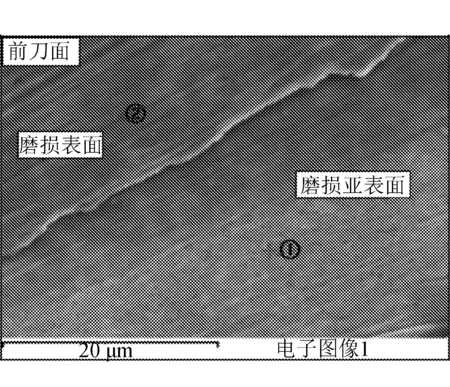

在切削GH4169的過程中,由于高的切削溫度,刀具-工件材料與刀具-切屑之間發生擴散和氧化現象,進而使刀具發生氧化與擴散磨損。當給定切削用量為vc=40 m/min、ap=1 mm、f=0.1 mm/r時,對刀具磨損表面進行了能譜分析,如圖5所示。

圖5 刀具不同位置的磨損表面EDS分析

由圖5可見,點①所在表面為刀具表面的亞表層,通過打磨并用含量8%稀鹽酸清洗處理所獲得。

對點①和點②所在表面進行能譜分析,如圖6所示。

(a) 點①能譜圖

(b) 點②能譜圖

根據刀具磨損機理的研究,以及相關摩擦磨損學的理論基礎,在刀具磨損的過程中,存在氧化磨損與粘結磨損的平衡關系,在最佳切削溫度時,刀具磨損表面可以存在以下化學反應:

2Fe+O2=2FeO

3Fe+2O2=Fe3O4

4Fe+3O2=2Fe2O3

2Ni+O2=2NiO

4Cr+3O2=2Cr2O3

Fe2O3、FeO、Cr2O3、Fe3O4等這些較軟金屬氧化物在切削過程中具有一定的邊界潤滑作用,能有效抑制刀具-切屑之間接觸時的粘結,減小摩擦系數,對刀具能夠起到保護作用。隨著切削速度的提高,切削溫度也會隨之升高,破壞了刀-屑界面粘結磨損與氧化磨損之間的動態平衡,刀具材料也將發生嚴重的氧化磨損,相關化學反應如下:

4Co+3O2=2Co2O3

3Co+2O2=Co3O4

2Co+O2=2CoO

WC+Co+3O2=CoWO4+CO2↑

WC+1/2O2=W+CO↑

WC+O2=W+CO2↑

WC+O2=WO2+C

WC+3/2O2=WO2+CO↑

WC+3/2O2=WO3+C

WC+2O2=WO3+CO↑

WC+2O2=WO2+CO2↑

WC+5/2O2=WO3+CO2↑

作為硬質合金刀具材料中的主要元素W、Co發生了氧化反應,生成物為WO3、CoWO3、Co2O3、Co3O4、WO2等,W和Co的氧化物削弱了Co的粘結作用,并降低了刀具材料的強度,從而加劇了刀具磨損。

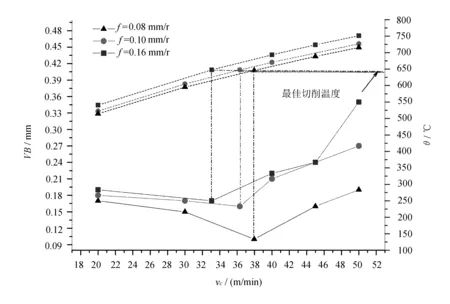

綜上所述,磨損量與切削速度的關系如圖7所示。

圖7 磨損量與切削速度的關系示意圖

不難看出,存在最佳切削溫度,可使刀具磨損最小。

3 試驗驗證

為了證明上述最佳切削溫度的正確性,開展了不同切削用量的切削實驗。給定相同切削長度,測量不同速度下的刀具后刀面的磨損值,與最佳切削速度對應的磨損值作比較。進行速度單因素實驗,每組進行3次實驗,在切削路程為240 m時得到刀具后刀面不同的磨損值VB,并繪制磨損值VB、切削速度vc與切削溫度θ關系磨損曲線,如圖8所示。

圖8不同切削參數下后刀面磨損曲線

根據圖8可知,不同進給量下,都在最佳切削溫度(約650 ℃)處出現了磨損量的最小值,表明理論分析過程與實際試驗結果相符合。

4 結 語

通過涂層硬質合金刀具對鎳基高溫合金GH4169的切削試驗,深入研究刀具磨損機理,得到如下結論:

1)在低速(vc<30 m/min)時,刀具與切屑界面間易發生冷焊粘結,且有積屑瘤產生,積屑瘤的不斷產生和脫落易發生刀具崩刃現象,當切削速度提高(vc>30 m/min)時,在刀具磨損表面發生磨損碎片剝落,導致刀具磨料磨損。

2)在高速切削過程中,刀具材料發生明顯的氧化反應,生成物降低了Co的粘結作用,刀具切削性能降低,磨損碎片增多,加速了刀具磨損。

3)基于不同切削過程中刀具磨損機理分析,發現存在最佳切削溫度使切削過程處于最佳狀態,可有效降低刀具磨損,為加工GH4169切削用量的合理選擇提供一種有效的手段。

參考文獻:

[1]A Jawaid, S Koksal, S Sharif. Cutting performance and wear characteristics of PVD coated and uncoated carbide tools in face milling inconel 718 aerospace alloy[J]. Journal of Materials Processing Technology,2001,116:2-9.

[2]P C Jindal, A T Santhanam, U Schleinkofer, et al. Performance of PVD TiN, TiCN, and TiAlN coated cemented carbide tools in turning[J]. International Journal of Refractory Metals & Hard Materials,1999,17:163-170.

[3]J P Costes, Y Guillet, G Poulachon, et al. Tool-life and wear mechanisms of CBN tools in machining[J]. International Journal of Machine Tools & Manufacture,2007,47:1081-1087.

[4]Muammer Nalbant, Abdullah Altin, Hasan Gokkaya. The effect of coating material and geometry of cutting tool and cutting speed on machinability properties of inconel 718 super alloys[J]. Materials and Design,2007,28:1719-1724.

[5]A Devillez, F Schneider, S Dominiak, et al. Cutting forces and wear in dry machining of inconel 718 with coated carbide tools[J]. Wear,2007,262:931-942.

[6]李紅,王大鎮,葉銜真.切削過程建模及刀具磨損仿真[J].長春工業大學學報,2016,37(6):540-543.

[7]N Narutaki, Y Yamane. High speed machining of inconel 718 with ceramic tools[J]. Annals of CIRP,1993,42(1):103-106.

[8]A Gatto, L Iuliano. Advanced coated ceramic tools for machining superalloys[J]. International Journal of Machine Tools and Manufacture,1997,37(5):591-605.

[9]T Kitagawa, A Kubo. Temperature and wear of cutting tools in high speed machining of Inconel and Ti-6Al-6V-2Sn[J]. Wear,1997,202:142-148.

[10]R M Arunachalam, M A Mannan. Residual stress and surface roughness when facing age hardened inconel 718 with CBN and ceramic cutting tools[J]. International Journal of Machine Tools & Manufacture,2004,44:879-887.

[11]Mark Anderson, Rahul Patwa, Yung C Shin. Laser-assisted machining of inconel 718 with an economic analysis[J]. International Journal of Machine Tools & Manufacture,2006,46:1879-1891.

[12]H Attia, S Tavakoli, R Vargas, et al. Laser-assisted high-speed finish turning of superalloy inconel 718[J]. CIRP Annals-Manufacturing Technology,2010,59:83-88.

[13]Z Y Wang, K P Rajurkar, J Fan S, et al. Hybrid machining of inconel 718[J]. International Journal of Machine Tools & Manufacture,2003,43:1391-1396.

[14]C Y Hsua, Y Y Linb, W S Lee, et al. Machining characteristics of inconel 718 using ultrasonic and high temperature-aided cutting[J]. Journal of Materials Processing Technology,2008,198:359-365.

[15]A V Mitrofanov, V I Babitsky, V V Silberschmidt. Finite element analysis of ultrasonically assisted turning of inconel 718[J]. Journal of Materials Processing Technology,2004,153/154:233-239.