五自由度混聯機器人尺度與結構優化設計

鹿 玲 張東勝,2 許允斗,2 姚建濤,2 趙永生,2

(1.燕山大學機械工程學院, 秦皇島 066004; 2.燕山大學河北省并聯機器人與機電系統實驗室, 秦皇島 066004)

0 引言

并聯機器人動平臺和靜平臺之間由2條或多條運動鏈相連,同串聯機器人相比具有結構緊湊,剛度高,承載能力大等特點,使其備受國內外學者的關注[1-3]。在航空、造船、汽車、核電等部門中許多零件的外形,如各種發動機葉片曲面、螺旋漿葉曲面、核島蒸發器下封頭表面等均為空間復雜曲面。通常情況下,這類復雜曲面零件的加工需要五軸聯動[4-5]。一種方案是采用大承載能力的五或六自由度(DOF)并聯機器人[6]實現這樣的加工任務,但是由于這類多自由度并聯機構的鉸鏈和支鏈較多,容易受到鉸鏈結構約束、支鏈干涉等因素的影響,致使動平臺調姿態能力有限,而且動平臺輸出運動高度耦合,動力學建模困難,不易于實現控制,限制了其在機械加工領域的應用。另一種方案是采用基于結構簡單、運動耦合較弱及制造成本低的少自由度并聯機構構造5-DOF混聯機器人[7-9],它既有并聯機構承載能力大的特點,又有串聯機構工作空間大且靈活的特點,是解決上述問題的有效途徑。最為典型的是在兩轉一移(2R1T)3-DOF并聯機構上串接2-DOF調姿擺頭而形成的5-DOF混聯機器人[10-13],比如:Neos Robotics公司開發研制的Tricept 5-DOF混聯機器人,Exechon公司開發的LINKS-EXE700型新一代五軸加工中心,以及天津大學開發的TriVariant 5-DOF混聯機器人,它們分別是在2R1T機構3UPS/UP 、2UPR/SPR及2UPS/UP上串接2-DOF搖擺頭構成的混聯機器人;德國Scharmann ECOSPEED系列五軸加工中心為在2R1T機構3PRS Z3 頭基礎上添加可移動工作臺構成混聯機器人(R、P、S和U分別表示轉動副、移動副、球副和虎克鉸)。

前述適用于復雜曲面零件加工的5-DOF混聯機器人,其并聯部分采用2R1T機構。對于2R1T并聯機構,動平臺2個轉動自由度的軸線并不能任意選擇。一般來說,并聯機構的轉動軸線可分為連續轉軸和瞬時轉軸2種類型:連續轉軸是指并聯機構可以持續圍繞該轉軸轉動,而瞬時轉軸則只能在某特定的姿勢圍繞該轉軸轉動[14-15]。由于存在2條連續轉軸的2R1T并聯機構易于實現軌跡規劃、運動學參數標定和運動控制,相對于一般2R1T機構,具有更加廣闊的應用前景。然而,目前存在2條連續轉軸的2R1T機構還非常少,除了3UPS/UP和2UPS/UP機構作為Tricept和TriVariant 5-DOF混聯機器人的核心功能部件外,還鮮有其他存在2條連續轉軸的2R1T機構在混聯機器人的應用實例報道。

本文以基于一種存在2條連續轉軸且僅有9個單自由度關節的2R1T并聯機構2RPU/UPR構造的5-DOF混聯機器人[16]為研究對象,將對該5-DOF混聯機器人結構尺寸、機械結構設計及機器人整體剛度進行分析。

1 構型描述

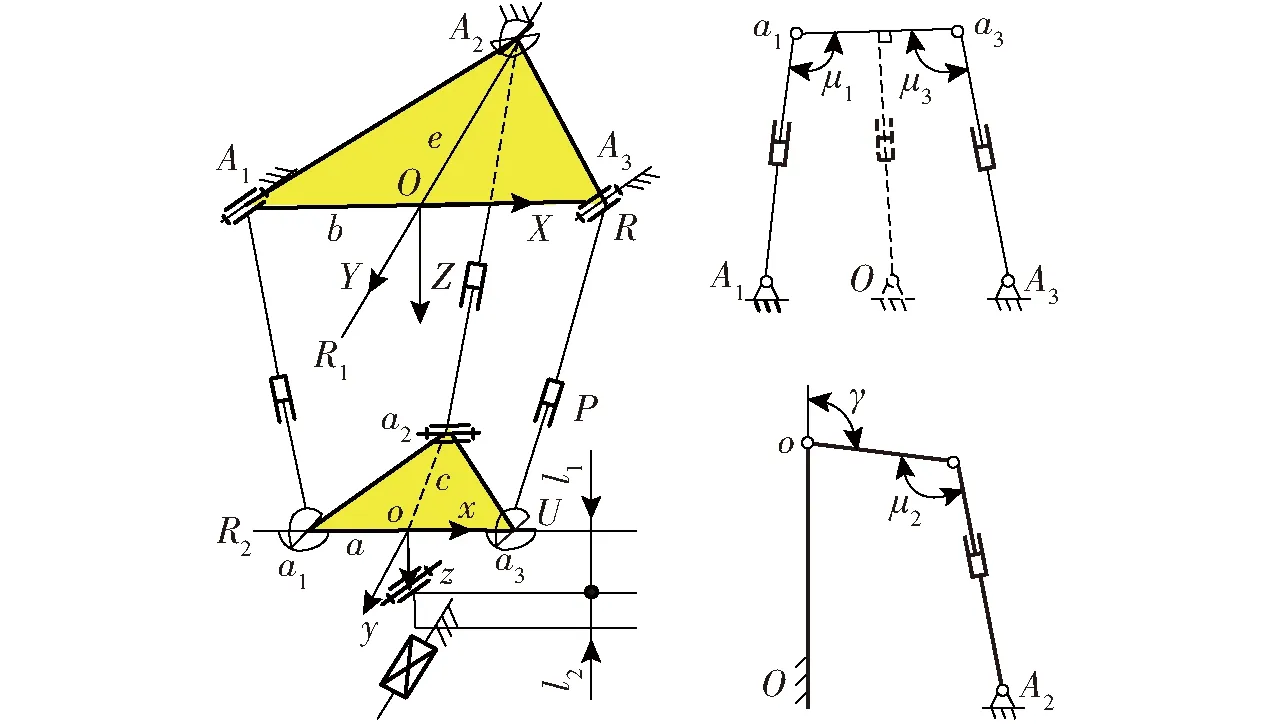

如圖1所示,該5-DOF混聯機器人包括2RPU/UPR并聯機構、單自由度擺頭、移動平臺和機架。該混聯機器人的并聯部分是具有2條連續轉軸且關節數目少的2R1T并聯機構2RPU/UPR,在此并聯機構的動平臺上串聯1個單自由度擺頭,再附加可移動工作臺構成完全具有連續轉軸的5-DOF混聯機器人。該并聯機構的2條連續轉軸,其中1條靠近定平臺為UPR分支中U副鏈接定平臺轉動副軸線,另1條靠近動平臺為動平臺中2個U副中心點連線所在的直線,2條軸線分別如圖1中R1和R2所示。繞靠近動平臺轉軸R2的轉動可直接用于末端刀具繞1個方向的方位調整,繞靠近定平臺轉軸R1的轉動用于實現水平方向的大范圍移動,故在動平臺上方串接1條軸線與靠近定平臺轉軸R2垂直的單自由度擺頭,可用于實現末端刀具繞另1個方向的方位調整。可移動工作臺移動方向與并聯機構靠近定平臺的轉軸平行,用于實現工件的移動,從而構成五軸聯動混聯機器人。

圖1 5-DOF混聯機器人結構示意圖Fig.1 Schematic diagram of a 5-DOF hybrid manipulator

2 混聯機器人結構尺寸

機器人優化主要包括軌跡優化[17]、拓撲優化[18-19]及尺寸優化[20-21]等,其中尺寸優化對機器人各運動關節的布局起到關鍵作用,其對機器人的性能尤為重要。對串聯、并聯以及混聯機器人的結構尺寸,其優化過程大多需考慮機構的奇異性、關節約束、機構幾何尺寸約束、力的傳遞性能和動態性能等條件。在機器人的設計階段,機器人性能評價指標是對機器人性能的量化;用性能指標對機器人進行性能評價,可對機器人的設計起指導性作用。

2.1 并聯機構2RPU/UPR尺寸優化

上述5-DOF混聯機器人的機構簡圖如圖2所示。根據并聯部分2RPU/UPR的運動性質,可將其分解成2個含有約束的平面機構,所以該并聯機構可以結合傳動角的概念對其傳遞性能進行量化描述。

圖2 2RPU/UPR并聯機構Fig.2 2RPU/UPR parallel mechanism

參照文獻[22],具有此類運動性能的并聯機構可利用局部力傳遞性能指標(LTI)進行度量,LTI可表示為

χ=sin(TA)

(1)

其中

TA=μi(i=1,2,3)

由式(1)可知

0≤χ≤1

(2)

結合式(1)和式(2)以及傳動角的概念可知,LTI的取值越大,機構的傳遞性能越好,反之,機構的傳遞性能較差,且易使機構接近于奇異位型,進而改變機構的運動性質,對機構造成損害。目前學者常用的有效傳動角的取值范圍為(45°, 135°)或(40°, 140°)[22]。該并聯機構將基于下述3個性能指標進行尺寸優化:

(1)鑒于并聯機構的空間運動性,LTI僅能反映機構瞬時位姿的力傳遞性能,所以為了在機構的工作空間范圍內對其進行優化,可以將力傳遞性全域性能指標(GTI)作為尺寸優化的1個性能評價指標。GTI的表達式為

(3)

式中n——樣點個數

(2)如圖2所以,動平臺的轉動能力可以用角度γ進行描述,所以可將γ的大小在機構的整個工作空間范圍內定義為動平臺轉動能力全域性能指標(GOC)。

(3)驅動分支的驅動力穩定性全域性能指標(GFS),可用于描述并聯機構在整個工作空間范圍內運動時,驅動關節的受力波動情況。GFS的表達式為

(4)

式中fi——分支i驅動力

上述3個性能指標中所涉及公式推導過程予以忽略。如圖2所示,ai和Ai(i=1,2,3)分別為動平臺和定平臺運動副的中心點;動平臺所在三角形為△a1a2a3,定平臺所在三角形為△A1A2A3,且2個三角形為等腰相似三角形(其中a2和A2分別為三角形的頂點)。機構待優化參數為a、b、c和e,其中a為a1o的距離,b為A1O的距離,c為a2o的距離,e為A2O的距離;因為參數e可根據動平臺和定平臺的相似比求得,所以后續內容選取參數a、b和c為優化參數。為了便于并聯機構2RPU/UPR尺寸優化,需要消除機構優化參數的物理屬性,使物理參數a、b和c轉換為無量綱參數變量r1、r2和r3,即

(5)

其中

式中D為歸一化因數,為保障機構擁有3個自由度,并能順利裝配,無量綱參數r1、r2和r3應滿足

(6)

根據式(5)和式(6),可將三維設計空間轉換為等效的二維平面空間,其轉換關系式為

(7)

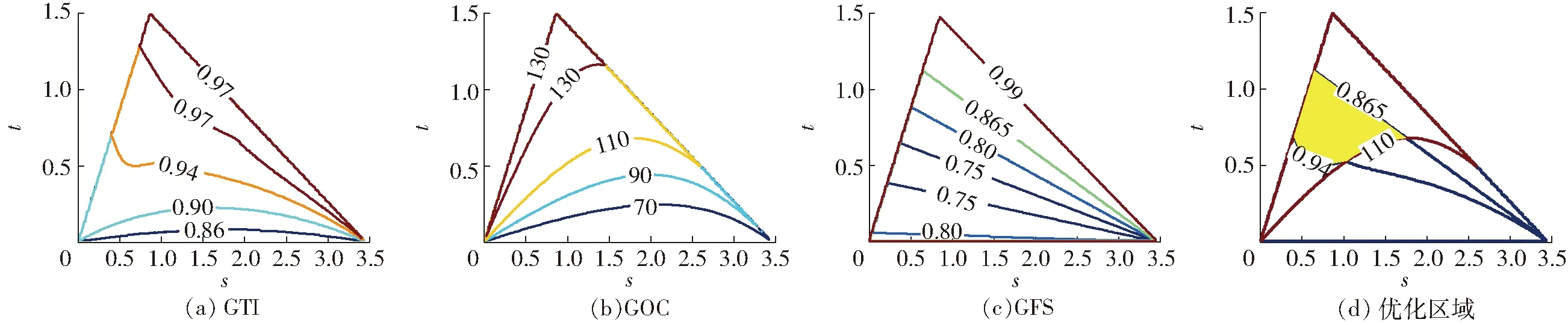

式中s、t——二維空間的橫縱坐標,如圖3所示

圖3 性能設計空間Fig.3 Performance design spaces

優化目標:力的全域傳遞性指標GTI大于0.94,動平臺的轉動能力全域性能指標GOC大于110,分支驅動力穩定性全域性能指標GFS小于0.865。基于上述所規劃的3個性能指標:GTI、GOC和GFS可得到如圖4所示的性能圖譜。圖4d中深色背景區域為滿足上述3個性能指標的公共區域。例如,當選取圖4d中坐標(1.4,0.7)時,并設a=200 mm,進而求得3個無量綱參數為(0.7, 1.438, 0.862),所以可求得D=285.714,然后借助式(5)可分別得到結構參數b、c和e。在對性能影響特別小的情況下,為加工制造方便,分別對求得參數取整可得b=410 mm,c=246 mm,e=506 mm。

圖4 并聯部分性能圖譜Fig.4 Performance atlases of parallel part

2.2 串聯單自由度擺頭尺寸優化

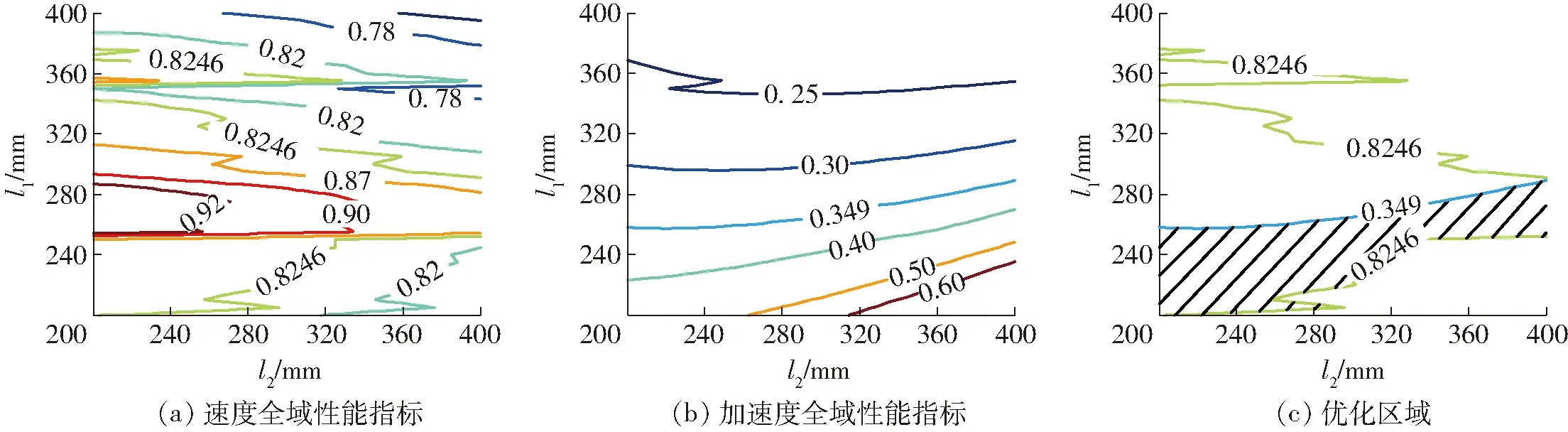

機器人的一階速度影響系數矩陣和二階加速度影響系數矩陣是對機器人動態性能分析的基礎,混聯機器人速度、加速度求解過程中涉及了一階影響系數和二階影響系數矩陣。為了獲得混聯機器人較佳的動力學性能指標,對圖2中結構尺寸l1和l2進行優化。

并聯機構的結構尺寸根據上節優化數據可知(a,b,c)=(200, 410, 246) mm。令l1和l2為可變參數,其中l1和l2的變化范圍是200~400 mm,變化步長為5 mm。機構性能指標分別為速度全域性能指標ηv和加速度全域性能指標ηa[23],二者的表達式為

圖5 串聯部分性能圖譜Fig.5 Performance atlas of serial part

(8)

其中

KJ=‖J‖‖J+‖

式中J——一階速度影響系數矩陣

Hi——二階加速度影響系數矩陣

在確定了變量和取值范圍后,搜索整個工作空間,并在工作空間內計算速度和加速度全域性能指標。為使分析結果表達的清晰,類似于并聯機構結構尺寸的優化,將性能指標和結構尺寸結合,得到二維的全域性能圖譜,如圖5所示。

圖5a為不同尺寸機構的速度全域性能指標ηv,圖5b顯示的是不同尺寸機構的加速度全域性能指標ηa,圖5c給出了基于速度全域性能指標ηv和加速度全域性能指標ηa所得的優化區域,圖中ηv=0.349和ηa=0.8246為優化區域的中間值。

由圖5可知,可以選出合適的l1和l2滿足機構速度和加速度性能均較好的條件,所以在設計和選型時最好考慮上述優化的數據范圍。

3 混聯機器人的機械結構設計

機器人的結構設計對于機器人的整體性能,尤其是對機器人剛度、動態性能及工作空間等具有重要影響[24]。本節將針對混聯機器人的動平臺、并聯機構分支及機架等關鍵部件的結構進行設計與分析。

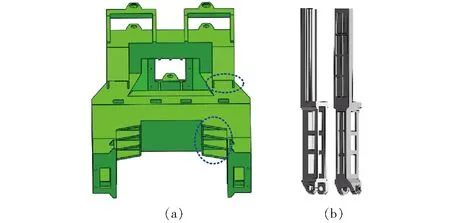

3.1 動平臺

動平臺是混聯機器人串聯模塊電主軸的載體,并通過轉動副、虎克鉸聯接3條分支桿的關鍵部件。故設計時應考慮分支桿與動平臺聯接的運動副結構,以及于搖擺頭連接的轉動副結構。根據上述因素,設計出動平臺三維模型如圖6所示。圖6中給出的2種不同形式的動平臺結構主要區別在于電主軸驅動電機的安裝位置和安裝方式。

圖6 動平臺三維圖Fig.6 3D-models of moving platform

在動平臺上布置1個電機用以驅動電主軸作±45°的擺動(即單自由度擺頭的擺角范圍)。不同的動平臺結構,單自由度擺頭的驅動方式、傳動方式及驅動器的布置方式將有所不同。為使結構緊湊并降低電主軸與動平臺上端的距離,將搖擺頭的驅動電機置于動平臺座前端,電機直接聯接減速器后輸出轉矩驅動電主軸擺動,在減輕動平臺質量的同時,減小了機器人工作時末端對動平臺的彎矩,有助于提高了動平臺的相對剛度。2種不同結構的動平臺與電主軸的裝配結構關系如圖7所示。

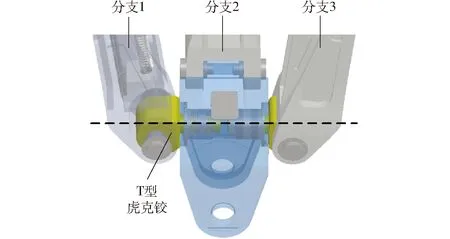

以圖7b動平臺結構為基準,設計動平臺和3條分支桿的鏈接。動平臺通過虎克鉸與分支1、3鏈接,通過轉動副與分支2鏈接,其中2個虎克鉸設計為T型結構,如圖8所示。此種設計方式有助于保障動平臺虎克鉸裝配孔的同軸度,如圖8中虛線所示通孔。

圖8 分支桿與動平臺的鏈接Fig.8 Connection between limbs and moving platform

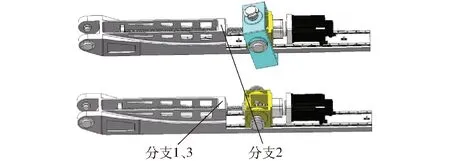

3.2 分支桿

分支桿的結構分為固定桿長和可變桿長2種。固定桿長相比于可變桿長具有較大的剛度、制造容易等優勢。本文設計的混聯機器人3條分支均選用固定桿長的形式。為使結構更加緊湊,減小系統的轉動慣量,選擇體積較小的直流伺服電機固定在各分支與機架鏈接的運動副上,使其僅隨分支擺動而不隨分支移動。滾珠絲杠的驅動一端固定鏈接,另一端滑動鏈接(而非懸空),從而增強驅動環節的剛度和運動穩定性。伺服電機輸出的扭矩通過聯軸器聯接滾珠絲杠傳遞到絲杠螺母上,絲杠螺母將回轉運動轉換為分支桿的直線運動,實現了移動副的運動形式。分支1和3結構完全相同,分支桿具體結構如圖9所示。

圖9 分支桿結構Fig.9 Limb structure

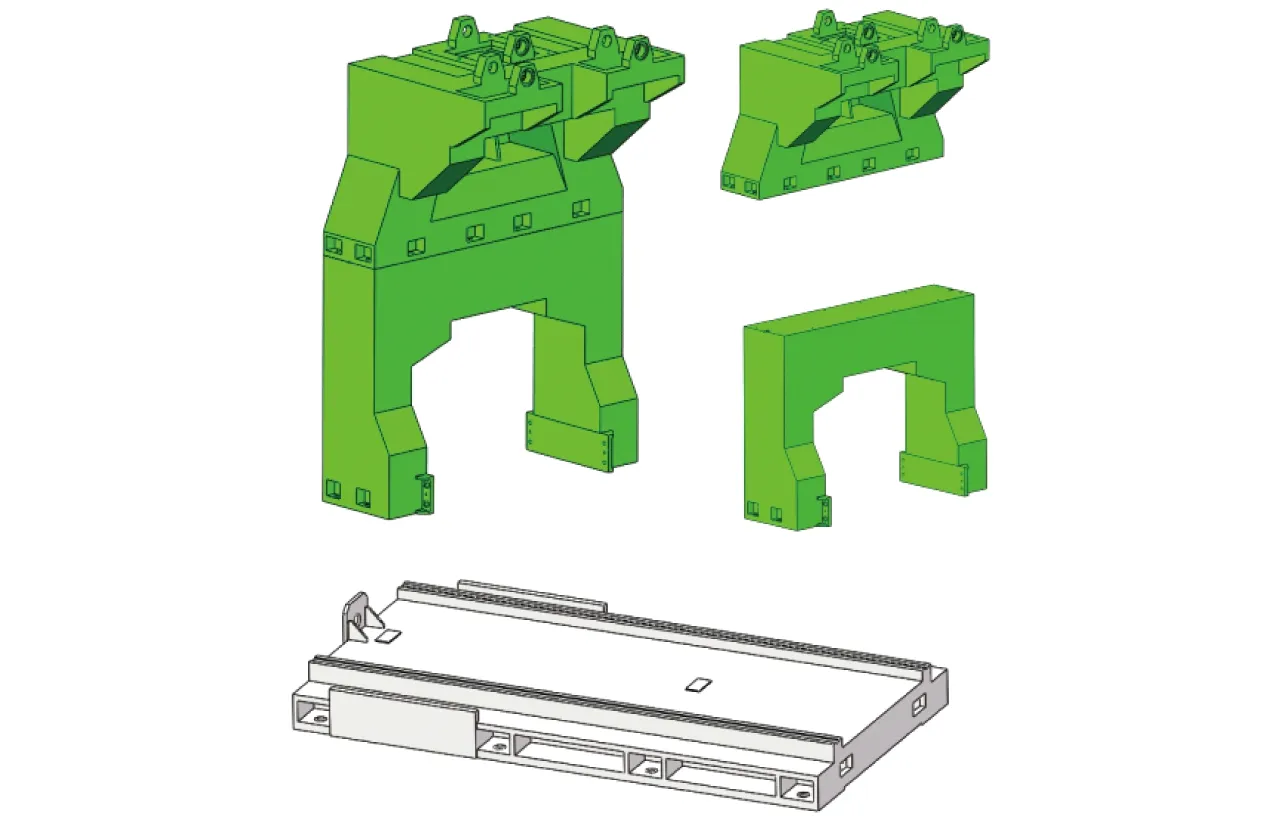

3.3 機架設計

混聯機器人機架是與工作臺和地面聯接的部件,它的剛度與結構強度直接影響到機器人的精度與壽命。本文將定平臺與混聯機器人機架一體化,上述分支鏈接機架的轉動副和虎克鉸相聯的3對軸承座呈等腰三角形布置并直接固聯于機架,整體擬采用鑄造、螺栓鏈接和焊接3種加工及固結方式,具體結構方案如圖10所示。

圖10 混聯機床機架結構圖Fig.10 Base structure diagram of hybrid manipulator

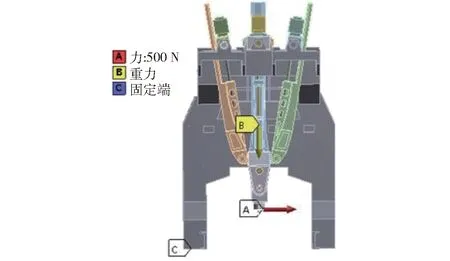

4 有限元仿真

借助ANSYS有限元仿真軟件對混聯機器人進行靜力學仿真。圖11給出了混聯機器人處于初始位姿時的整體邊界約束及載荷施加情況。

圖11 初始位姿整機約束及載荷圖Fig.11 Diagram of constraint and external loads at initial pose

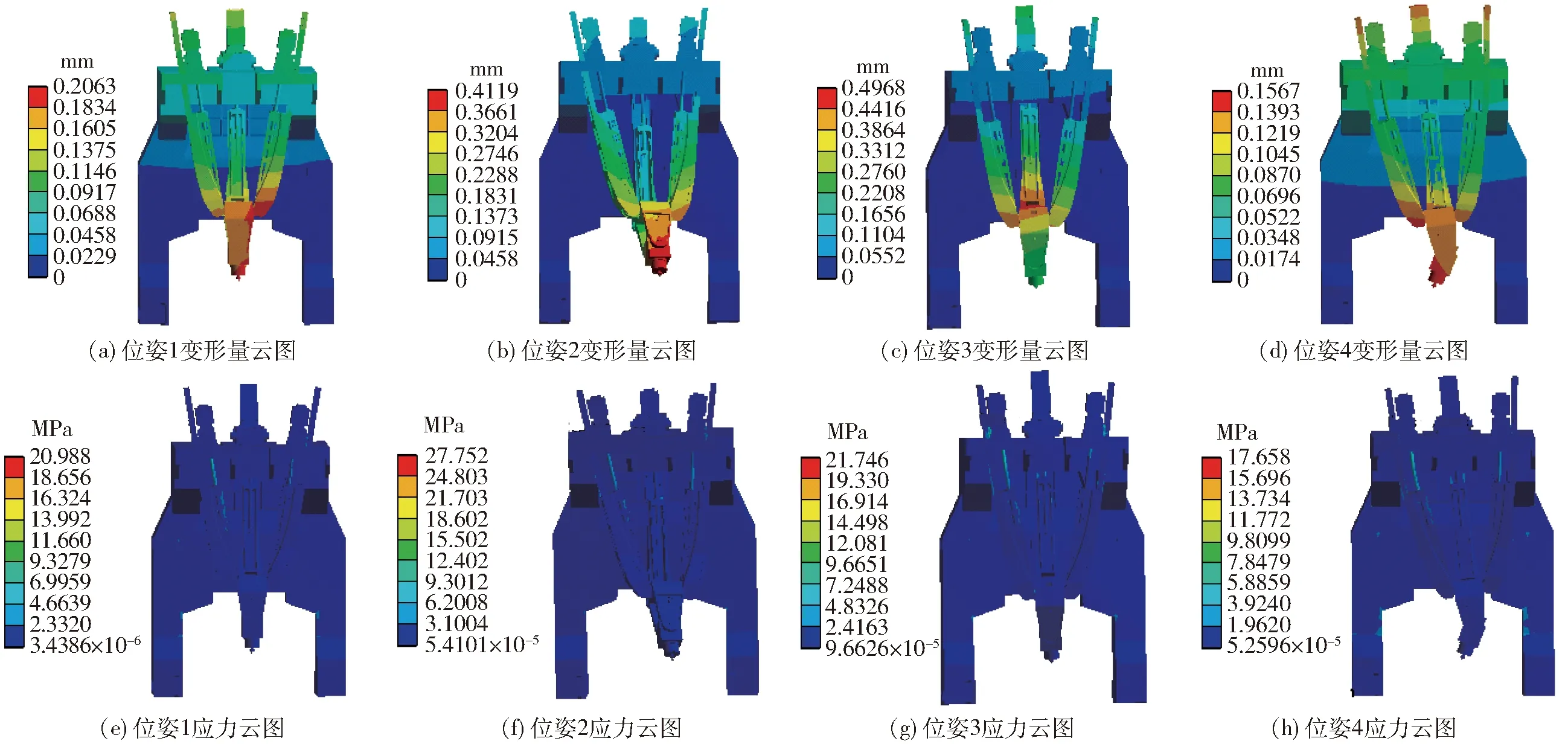

在有限元中選取以下4個姿態進行靜力學分析:① 位姿1:機床處于水平位置,電主軸偏移0°。② 位姿2:機床處于水平位置,電主軸前擺30°。③ 位姿3:機床處于水平位置,電主軸后擺30°。④ 位姿4:機床處于水平位置,電主軸左擺30°。

模型建立完成之后,分別對這4種位姿下的有限元模型進行相同的處理,如模型簡化、結合部等效處理及網格劃分等,然后進行仿真計算,得到5-DOF混聯機器人整體變形量云圖如圖12a~12d所示,應力云圖如圖12e~12h所示。

將上述4種位姿下的機器人的變形及應力云圖結果進行整理,結果如表1所示。

根據上述關于機器人的靜力學分析研究可知,機器人的強度很大,剛度較為薄弱,故需針對機器人的主要部件分別進行結構優化。機架作為基礎部件,其機構采用懸臂方式,主要是將機架底部和上部伸出部分改為中空結構,以筋板形式加強剛度,機架結構修改后如圖13a所示。

圖12 5-DOF混聯機器人變形量/應力云圖Fig.12 Deformation/stress cloud charts of 5-DOF hybrid manipulator

參數位姿1234總變形量/mm0.20630.41190.49680.1567總應力/MPa20.98827.75221.74617.658

分支桿的剛度對機器人整機的影響最大,需要盡可能提高其剛度,因而對支鏈上靠近轉動關節處的加強肋板等進行了改進,優化前后的支鏈結構如圖13b所示。動平臺結構采用的是圖7b所示結構。

圖13 改進后結構Fig.13 Structures after modification

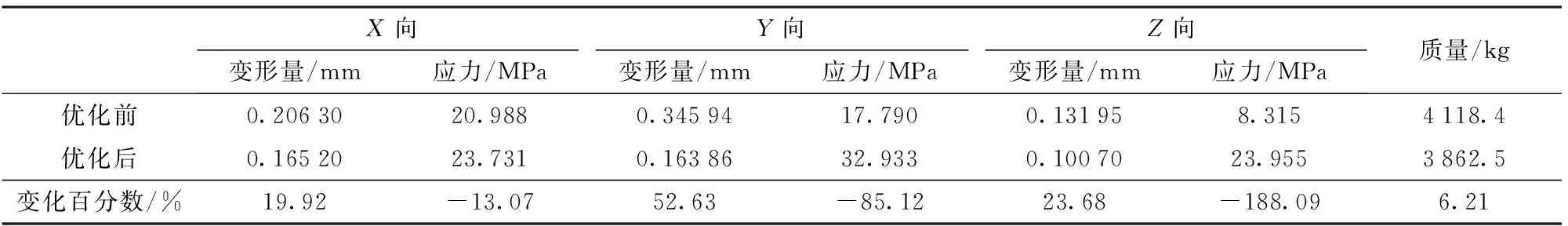

限于篇幅,以位姿1為例,對優化后機器人整機進行了靜力學仿真分析,然后將變形量和應力仿真結果與結構改進前的仿真結果進行統計對比,如表2所示。

由表2中可看出,經過優化后機器人的整體剛度得到了較大程度的提高,整機質量減小了6.21%,其中Y方向的剛度提高最大為52.63%,并且X、Y和Z方向的剛度相差不大,尤其是X、Y方向剛度;另外,優化后機器人整體應力有所提高,但最大應力均不超過50 MPa,發生在動平臺的驅動關節處,此處仿真材料選用的是鑄鋼310,其強度極限遠遠大于50 MPa,所以混聯機器人優化后的整體性能進一步得到提升。

表2 機器人優化前后整體變形量、應力及質量對比Tab.2 Comparison of deformation, stress and mass before and after structure modification

5 結論

(1)基于力全域傳遞性能指標GTI、動平臺轉動能力全域性能指標GOC、分支驅動力穩定性全域性能指標GFS、速度全域性能指標ηv及加速度全域性能指標ηa分別對5-DOF混聯機器人的并聯和串聯部分進行了尺寸優化設計,給出了相應的性能圖譜及優化區域。

(2)為保證結構剛度,滿足高精度作業的需求,按預定優化尺寸設計了關鍵零部件合理的機械結構形式。

(3)借助ANSYS有限元仿真軟件對5-DOF混聯機器人典型位姿進行靜力學分析,根據仿真結果對機械機構進行優化,并對機器人優化前后的變形量及應力仿真結果進行對比分析,結果表明優化后機器人整體性能有顯著提升。

1MERLET J P. Parallel robots[M]. New York:Springer Science & Business Media, 2012.

2李秦川, 柴馨雪, 陳巧紅. 兩轉一移三自由度并聯機構研究進展[J]. 科學通報, 2017(14):1507-1519.

LI Qinchuan, CHAI Xinxue, CHEN Qiaohong. Review on 2R1T 3-DOF parallel mechanisms[J]. Science China Press, 2017(14):1507-1519.(in Chinese)

3陳修龍, 蔣德玉, 陳林林,等. 冗余并聯機構運動學性能分析與優化[J/OL]. 農業機械學報, 2016, 47(6): 340-347.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160645&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2016.06.045.

CHEN Xiulong, JIANG Deyu, CHEN Linlin, et al. Kinematics performance analysis and optimal design of redundant actuation parallel mechanism[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(6): 340-347.(in Chinese)

4ZHANG D, XU Y, YAO J, et al. Kinematics, dynamics and stiffness analysis of a novel 3-DOF kinematically/actuation redundant planar parallel mechanism[J]. Mechanism and Machine Theory, 2017, 116: 203-219.

5汪滿新, 劉海濤, 黃田,等. 3-S(P)R并聯機構運動學性能評價[J]. 機械工程學報, 2017,53(5): 108-115.

WANG Manxin, LIU Haitao, HUANG Tian, et al. Kinematics performance evaluation of a 3-SPR parallel manipulator[J]. Journal of Mechanical Engineering, 2017,53(5): 108-115.(in Chinese)

6YAO J, GU W, FENG Z, et al. Dynamic analysis and driving force optimization of a 5-DOF parallel manipulator with redundant actuation[J]. Robotics and Computer-Integrated Manufacturing, 2017, 48: 51-58.

7WU J, WANG J, WANG L, et al. Study on the stiffness of a 5-DOF hybrid machine tool with actuation redundancy[J]. Mechanism and Machine Theory, 2009, 44(2): 289-305.

8LIU H, HUANG T, MEI J, et al. Kinematic design of a 5-DOF hybrid robot with large workspace/Limb-Stroke ratio[J]. ASME Journal of Mechanical Design, 2007, 129(5): 530-537.

9WU J, WANG J, WANG L, et al. Dynamic model and force control of the redundantly actuated parallel manipulator of a 5-DOF hybrid machine tool[J]. Robotica, 2009, 27(1): 59-65.

10OLAZAGOITIA J L, SL P, WYATT S. New PKM Tricept T9000 and its application to flexible manufacturing at aerospace industry[C]. SAE Technical Papers 07ATC-94, 2007.

11ZHANG J, ZHAO Y, JIN Y. Kinetostatic-model-based stiffness analysis of Exechon PKM[J]. Robotics and Computer-Integrated Manufacturing, 2016, 37: 208-220.

12LI M, HUANG T, MEI J, et al. Dynamic formulation and performance comparison of the 3-DOF modules of two reconfigurable PKM-the Tricept and the TriVariant[J]. ASME Journal of Mechanical Design, 2005, 127(6): 1129-1136.

13CHEN X, LIU X J, XIE F G, et al. A comparison study on motion/force transmissibility of two typical 3-DOF Parallel manipulators: the Sprint Z3 and A3 tool heads[J]. International Journal of Advanced Robotic Systems, 2014, 11(1):1-10.

14XU Y, ZHANG D, YAO J, et al. Type synthesis of the 2R1T parallel mechanism with two continuous rotational axes and study on the principle of its motion decoupling[J]. Mechanism and Machine Theory, 2017, 108: 27-40.

15李秦川, 柴馨雪, 陳巧紅,等. 2-UPR-SPR并聯機構轉軸分析[J]. 機械工程學報, 2013, 49(21):62-69.

LI Qinchuan, CHAI Xinxue, CHEN Qiaohong, et al. Analysis of rotational axes of 2-UPR-SPR parallel mechanism[J]. Journal of Mechanical Engineering, 2013, 49(21): 62-69.(in Chinese)

16張東勝, 許允斗, 姚建濤,等. 五自由度混聯機器人逆動力學分析[J/OL]. 農業機械學報, 2017,48(9):384-390. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170949&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2017.09.049.

ZHANG Dongsheng, XU Yundou, YAO Jiantao, et al. Inverse dynamic analysis of a novel 5-DOF hybrid manipulator [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(9):384-390.(in Chinese)

17解則曉, 商大偉, 任憑. 基于Lamé曲線的Delta并聯機器人拾放操作軌跡的優化與試驗驗證[J]. 機械工程學報, 2015, 51(1):52-59.

XIE Zexiao, SHANG Dawei, REN Ping. Optimization and experimental verification of pick-and place trajectory for a Delta parallel robot based on Lamé curves[J]. Journal of Mechanical Engineering, 2015, 51(1):52-59.(in Chinese)

18WANG P, HUO X, WANG Z. Topology design and kinematic optimization of cyclical 5-DOF parallel manipulator with proper constrained limb[J]. Advanced Robotics, 2017, 31(4): 204-219.

19朱大昌, 馮文結, 安梓銘. 整體式平面三自由度全柔順并聯機構構型拓撲優化設計[J]. 機械工程學報, 2015, 51(5):30-36.

ZHU Dachang, FENG Wenjie, AN Ziming. Topology optimization integrated design of 3-DOF fully compliant planar parallel manipulator[J].Journal of Mechanical Engineering, 2015, 51(5):30-36.(in Chinese)

20WANG Hao, ZHANG Linsong, CHEN Genliang, et al. Parameter optimization of heavy-load parallel manipulator by introducing stiffness distribution evaluation index[J]. Mechanism and Machine Theory, 2017, 108: 244-259.

21XIE Fugui, LIU Xinjun, WANG Jinsong, et al. Kinematic optimization of a five degrees-of-freedom spatial parallel mechanism with large orientational workspace[J]. Journal of Mechanisms and Robotics, 2017, 9(5): 051005.

22LIU X J, WANG L P, XIE F, et al. Design of a three-axis articulated tool head with parallel kinematics achieving desired motion/force transmission characteristics[J]. Journal of Manufacturing Science and Engineering, 2010, 132(2): 021009.

23郭希娟, 耿清甲. 串聯機器人加速度性能指標分析[J]. 機械工程學報, 2008, 44(9):56-60.

GUO Xijuan, GENG Qingjia. Analysis for acceleration performance indices of serial robots[J]. Chinese Journal of Mechanical Engineering, 2008, 44(9): 56-60. (in Chinese)

24TANG Tengfei, ZHANG Jun. Conceptual design and comparative stiffness analysis of an Exechon-like parallel kinematic machine with lockable spherical joints[J]. International Journal of Advanced Robotic Systems, 2017, 14(4): 1-13.