塔吊標準節(jié)疲勞斷裂司法鑒定1例

(山西省產(chǎn)品質(zhì)量監(jiān)督檢驗研究院, 太原 030012)

1 前言

司法鑒定我們多數(shù)關(guān)心的是筆跡鑒定、痕跡鑒定以及醫(yī)療鑒定等。涉及產(chǎn)品質(zhì)量的司法鑒定有不少由于標準的缺失,鑒定依據(jù)的不確定,有很多明顯缺陷的產(chǎn)品無法進行有效的鑒定。涉及產(chǎn)品質(zhì)量問題的鑒定,不僅僅是依據(jù)標準問題,還有不少要用到專業(yè)領(lǐng)域的技術(shù)分析手段[1,2],從而彌補產(chǎn)品標準的不足,我們這一次鑒定就是此類問題處理的舉例。

2 鑒定過程描述

2.1 基本情況

委托單位:XXXXXX有限公司

委托事項:對塔吊標準節(jié)斷裂原因進行分析

受理日期:XXXX年XX月XX日

2.2 鑒定材料

① 司法鑒定協(xié)議書 1份

② 塔吊標準節(jié)損壞樣品 1節(jié)

鑒定日期:XXXX年XX月XX日~XXXX年XX月XX日

鑒定地點:山西省太原市長治路106號(山西省產(chǎn)品質(zhì)量監(jiān)督檢驗研究院司法鑒定中心)

2.3 實驗室檢測

2.3.1 樣品描述

該斷裂塔吊標準節(jié)主肢是由兩根125×10 mm等邊角鋼對焊而成,連接塊焊接在焊縫部位。標準節(jié)之間由兩根Φ36×330 mm、 10.9級、標記YG高強度螺栓聯(lián)接,螺栓連接牢固。

塔吊標準節(jié)表面為黃色,并噴有“80標Ⅱ”標記。

2.3.2 斷口宏觀檢查

塔吊標準節(jié)斷口邊部均無收縮,呈脆性斷裂。斷口的4條邊有3條邊呈約斜度為40°斷裂,有一條邊斷口基本呈平直斷裂。主肢對焊部位表面較平滑,靠近焊接熱影響區(qū)存在有深灰色痕跡,呈高溫氧化斷面(見圖1);標準節(jié)立柱內(nèi)表面的對焊處直角橫向部分存在有3mm長的未焊透部位,為斷裂源(見圖1);標準節(jié)立柱斷口的4條邊均存在有疲勞斷裂條紋,為裂紋擴展區(qū)(見圖1);標準節(jié)立柱體內(nèi)非焊接角處呈軋制圓弧過渡,斷口根部基本呈三角形撕裂斷口,顏色為灰白色,為瞬斷區(qū)。整個斷口為疲勞斷裂。

圖1 塔吊標準節(jié)斷裂原圖

2.3.3 標準節(jié)化學(xué)成分分析

依據(jù)GB/T 700—2006《碳素結(jié)構(gòu)鋼》中Q235A材質(zhì)C、Si、Mn、P、S 5大元素技術(shù)要求,選用HCS-140紅外碳硫分析儀和UV-2450分光光度計對塔吊標準節(jié)用材質(zhì)Q235A的5種化學(xué)元素進行了檢測,結(jié)果見表1。

表1 塔吊標準節(jié)用材質(zhì)Q235A的化學(xué)成分檢測結(jié)果 %

2.3.4 焊縫試樣檢查

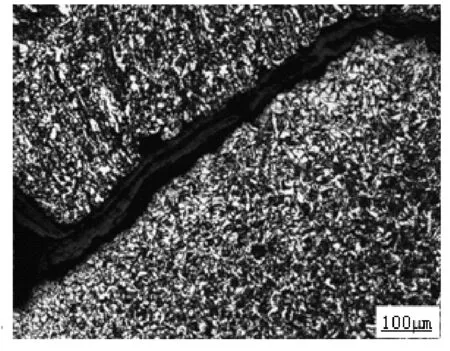

(1)焊縫試樣檢查。取樣后進行了圖片采集,在靠近緊固螺栓聯(lián)接體與標準節(jié)(角鋼對焊處)焊縫斷口處,二角鋼對焊邊存在有長3 mm,寬1 mm未進行焊接,屬于角鋼對焊時未焊透,沿未焊透的尖角部位有一條穿晶的微裂紋,觀察結(jié)果見圖2。

圖2 緊固螺栓聯(lián)接體與標準節(jié)焊縫斷口微裂紋圖

(2)同時將塔吊標準節(jié)與緊固螺栓聯(lián)接體的焊

接處縱向切開后,用圖片采集法對樣品焊接處檢查發(fā)現(xiàn)還有未溶合的痕跡,觀察結(jié)果見圖3。

圖3 塔吊標準節(jié)與緊固螺栓的焊接處焊接 未溶合的痕跡圖

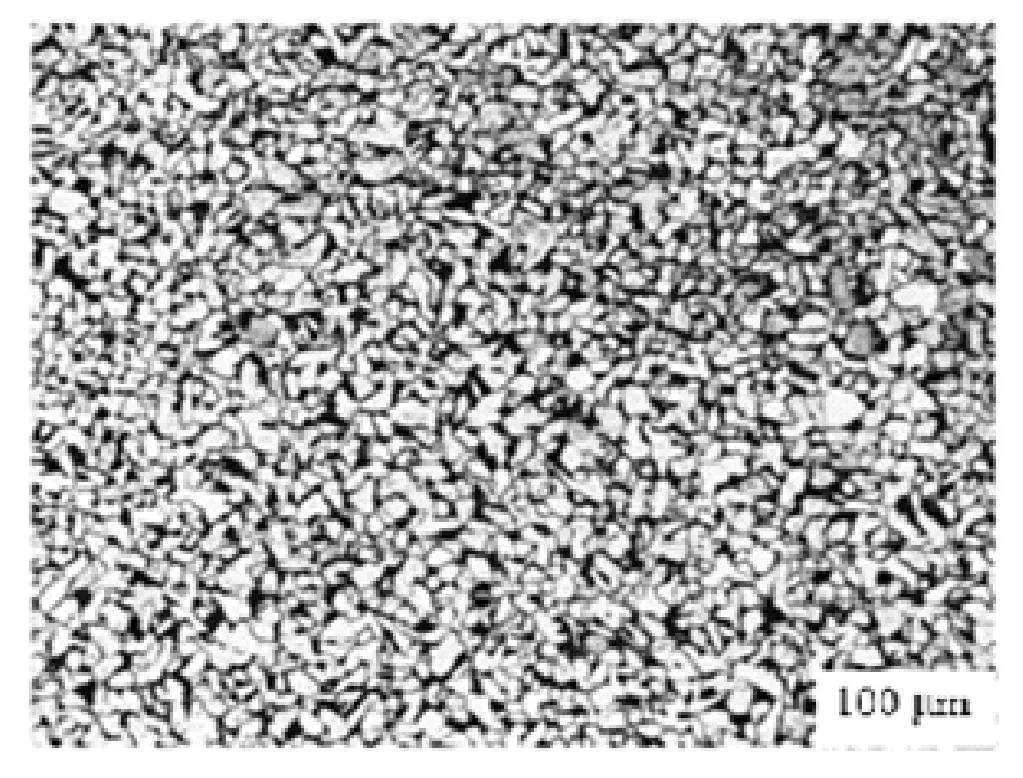

2.3.5 顯微組織分析

顯微組織分析圖。圖像采集使用了XJC-03金相顯微鏡,分析部位主要有3個區(qū)域。具體結(jié)果見表2 。

表2 顯微組織分析列表

圖4 焊縫區(qū)基體組織(放大倍數(shù)100×)

圖5 焊縫區(qū)底部組織(放大倍數(shù)100×)

圖6 標準節(jié)的基體組織(放大倍數(shù)100×)

3 結(jié)果分析

(1) 依據(jù)GB/T 700—2006《碳素結(jié)構(gòu)鋼》進行化學(xué)成分檢測,該塔吊標準節(jié)化學(xué)成分符合Q235A材質(zhì)的要求。

(2) 依據(jù)GB/T 19418—2003《鋼的弧焊接頭缺陷質(zhì)量分級指南》,該塔吊標準節(jié)立柱與緊固螺栓聯(lián)接體焊接部位存在焊接材料與標準節(jié)柱體之間相互焊接未溶合及角鋼對焊時角端面未焊透等內(nèi)部缺陷。這些缺陷的存在造成塔吊在使用過程中整體結(jié)構(gòu)的剛度及強度下降,應(yīng)力集中增大,從而造成塔吊在使用過程中斷裂破壞。

(3)該塔吊標準節(jié)斷口顯微組織中整個焊縫區(qū)均存在不同程度的魏氏組織,并且在未焊透尖角部位產(chǎn)生裂紋。這些組織及裂紋的同時存在造成了塔吊的應(yīng)力增大,機械性能,尤其是沖擊韌性的下降,疲勞強度降低,在使用過程中發(fā)生脆性斷裂。

4 鑒定結(jié)論

經(jīng)實驗室檢測、分析,專家組認定,該塔吊標準節(jié)斷裂原因為:焊縫未溶合及角鋼對焊時未焊透,顯微組織中存在不同程度的魏氏組織及角鋼對焊時尖角部分由應(yīng)力造成的裂紋等缺陷,降低了塔吊的剛度及機械強度,增大了應(yīng)力集中,降低了疲勞強度,致使塔吊在運行過程中承受著彎曲、扭轉(zhuǎn)、等力,造成疲勞斷裂。

[1]郭平輝.機械零件疲勞強度可靠性設(shè)計[J].機械設(shè)計與制造,1990,(05):5-8.

[2]劉貴生,胡師金.機械零件疲勞強度可靠性分析[J].農(nóng)業(yè)機械學(xué)報,1991,(02):55-57.