低碳冷軋罩式退火板組織性能研究

臧振東,馬素娟,郭 健,魏煥君

(唐鋼技術中心,河北 唐山 063016)

針對某鋼廠DC01罩式退火板用戶沖壓成形開裂質量問題,通過實驗室研究分析碳含量、酸溶鋁含量、顯微組織與DC01成形性能的關系,工藝上合理控制DC01碳含量、酸溶鋁含量。

通過調整軋制及退火工藝改善顯微組織結構,使DC01產品成形性能達到或接近DC03水平,滿足客戶沖壓成形要求,具有實際研究應用價值。

1 試驗分析方案

統計分析DC01的生產現狀,找出了存在的問題,通過分析化學成分、金相組織對力學性能的影響,針對存在的問題,提出了改進的方案。

1.1 存在的問題

1.1.1 力學性能統計分析

隨機取規格為0.6mm~1.7mm試樣,進行力學性能分析,結果表明:斷后伸長率(A80mm)34.0%~45.0%,明顯低于DC03斷后伸長率42%~50%的水平;r值為1.50~1.70之間也明顯低于DC03的橫向r值2.0左右的水平,因此需要解決的問題是提高伸長率和r值。

1.1.2 金相組織現狀分析

對DC01開裂樣與外廠合格樣進行了金相組織比對分析發現組織均為鐵素體+游離滲碳體(圖1,)外廠合格樣鐵素體晶粒度為Ⅲ6.0級,餅形度為3.0~6.5,游離滲碳體尺寸較大的為3.37微米,面積比1.02%,沿晶界密排分布,有明顯的方向性;開裂樣晶粒度為Ⅱ9.0級,餅形度為2.6~3.2,游離滲碳體尺寸大的為4.67微米,面積比1.85%,呈分散性無規律分布于晶內、晶界,且有聚集現象。

DC01存在的主要問題為:斷后伸長率低、r值低、鐵素體晶粒細,餅形度低、游離滲碳體粗大,且分布聚集。

1.2 化學成分對力學性能的影響

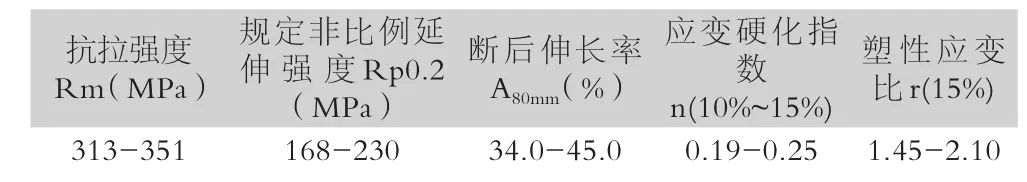

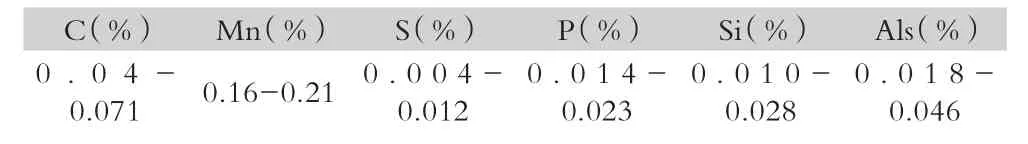

對不同成分的0.6mm-1.7mm厚的29爐DC01進行了力學性能測試,其總體性能分布見表1,成分分布見表2。

表1 29爐DC01力學性能范圍

表2 29爐DC01化學成分范圍

由于C、Mn、Si、Als對DC01力學性能影響較大,而本批次Mn的變化量不大,Si的含量較低,因此主要針對C、Als對性能的影響進行了回歸分析。

1.2.1 碳對力學性能的影響

試驗結果表明,隨著碳含量的升高,抗拉強度顯著提升,r值逐漸降低,每增加0.01%碳,抗拉強度增加10MPa,r值降低0.1;碳含量的變化對斷后伸長和n值無規律性影響。

1.2.2 Als對力學性能的影響

回歸結果表明,隨著Als含量的升高,r值顯著提高,抗拉強度、斷后伸長率逐漸降低,每增加0.01%的Als,r值提高0.15(r=1.27406+14.7173×Als%),抗拉強度降低2.4MPa,斷后伸長率降低0.65%;Als含量的變化對n值無規律性影響。

1.3 金相組織對力學性能的影響

1.3.1 游離滲碳體對力學性能的影響

DC01組織中的滲碳體主要來自于熱軋組織中的珠光體。冷軋時被破碎并隨基體流動,同時也改變了原來的分布形態。罩式退火過程中,隨著退火溫度的升高,滲碳體逐漸溶解,退火后冷卻時,又發生滲碳體的析出。資料表明,鋼板中碳含量的變化直接影響滲碳體的尺寸、數量。隨著鋼板中碳含量的增加,單位面積滲碳體數量增多,平均尺寸減小。在碳含量一定的條件下,退火前(冷軋后)的滲碳體尺寸和數量與熱軋狀態組織中滲碳體的大小分布密切相關。如果卷取溫度過高,滲碳體容易在晶界析出,而且較為粗大,若熱軋后的滲碳體以細珠光體形態分布,則冷軋后的滲碳體數量多,平均尺寸小;反之,若熱軋狀態的滲碳體以塊狀(或退火珠光體)存在,則冷軋后滲碳體數量少,平均尺寸大。因此一定要控制低溫卷曲。

圖1 開裂樣與外廠合格樣微觀組織對比

圖2 Als與抗拉強度的回歸關系

圖3 Als與r值的回歸關系

由圖1可看出DC01金相組織由鐵素體和游離滲碳體組成,鐵素體晶粒為餅形晶粒,滲碳體以顆粒形態彌散分布于鐵素體基體中,碳體的數量影響抗拉強度。隨著鋼板中析出的滲碳體顆粒度減小,單位面積顆粒數增加,鋼板的抗拉強度升高。當鋼板顯微組織中滲碳體的析出形態呈鏈狀分布、半網狀分布、甚至網狀分布時,試樣拉伸時過早的沿滲碳體形成裂紋并擴展,導致延伸率降低。

1.3.2 鐵素體晶粒度的影響

退火后餅形晶粒形成原因是由于罩式退火加熱速度緩慢,有利于冷軋鋼板中細小的AlN粒子在退火過程中沿軋制方向彌散析出,阻礙了鐵素體晶粒在板厚方向上的生長.使成品板形成“餅型”晶粒組織。較低的卷取溫度得到冷軋退火組織為明顯的餅形晶粒組織,從而得到較強的{111}織構。這是因為低溫卷取,高的冷卻速率使AlN粒子在冷卻過程中來不及析出,并在熱軋板中保持固溶狀態,在罩式退火緩慢升溫過程中AlN在亞晶界上細小析出,使{111}晶核消除受限的{100}亞晶而長大,得到較大的餅形晶粒”,從而得到較強的{111}織構,有利于鋼板的深沖性能。資料顯示,AlN在800℃開始析出,600℃下幾乎不析出,因此對罩式退火工藝,卷取溫度應低于600℃。薄板晶粒的大小對塑性影響很大,晶粒過大,則塑性降低,在沖壓成形時,不僅容易產生破裂,且制件表面還容易產生粗糙的桔皮,對后續的拋光、電鍍、涂漆等工序帶來不利影響;晶粒過細,則鋼板強度高,塑性降低,回彈現象增加。因此,薄板的晶粒大小應適中,復雜拉深用的冷軋薄鋼板,晶粒度應為6~8級。

綜上分析:鋼板獲得大而均勻的晶粒和較少滲碳體顆粒的組織,同時游離滲碳體彌散分布,可確保較低的強度和高的延伸指標。

2 結論

(1)罩式退火沖壓開裂的主要原因是退火板伸長率和r值偏低,鐵素體晶粒細,游離滲碳體粗大,且分布聚集。

(2)得到Als含量與r值的線性關系,其線性回歸公式為r=1.27406+14.7173×Als%。

(3)減少滲碳體顆數量,促進滲碳體彌散分布,可確保較低的強度和高的延伸指標。

(4)復雜拉深用的冷軋罩式退火板理想的晶粒度級別為6~8級。

[1]王川.超低碳鋁鎮靜鋼冷軋薄板再結晶溫度及性能研究,2012年.