焦化廠除塵排灰自動控制系統優化

郭建軍

(河鋼集團,河北 宣化 075100)

運焦除塵排灰系統適用于宣鋼焦化廠運焦車間運焦二區、四區皮帶、振篩的粉塵收集,該排灰系統運行穩定高效,有利于改善現場環境和防止焦粉顆粒直接排放到大氣中,對于宣鋼推進節能減排并在新《環境保護法》實施的背景和保護環境呼聲日益增高的形勢下,有著重要的意義。另外,由于運焦原系統設計運行周期為每天運行18小時,耗費大量的電能,不利于宣鋼公司降耗節能的發展要求。同時,運焦除塵排灰系統的可操作性提高,安全性能有了可靠保障。

1 應用前現狀

目前運焦除塵排灰系統無中央自動操作,只有現場手動操作和現場自動操作,崗位工需要到現場操作排灰系統;且排灰循環周期和吹掃時間是固定時間,不能隨工藝和實際灰量修改,排灰循環周期長容易造成卡堵,燒毀電機,排灰循環周期短增加系統負荷和電器開關頻率,減少電器元件使用壽命,不符合公司節能減排降成本的要求;運焦除塵料位計原設計是靜電容式,探頭經常因焦粉焦油腐蝕而損壞,更換需耗費大量費用。為節能降耗,特提出優化篩運焦除塵排灰自動控制系統。

2 實現自動控制的構思及工作原理

(1)修改篩運焦除塵排灰系統PLC程序。增加聯鎖功能,自行設計循環時間,當灰量達到限定值自動排灰,杜絕頻繁排灰,保護電氣系統和排灰系統。

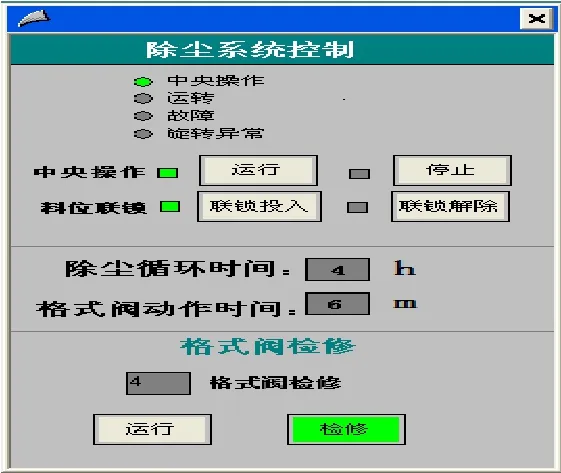

(2)增加WINCC控制操作界面,實現了除塵排灰系統中央自動操作,也實現了在WINCC界面自主設置排灰循環周期和啟動時間,實現良好的排灰效果,如圖1。

在WINCC界面添加輸入輸出功能,將除塵循環周期參數外置,按實際工藝和儲灰狀況自由更改循環周期。在排灰量相對較大時縮短循環時間,避免造成卡堵,保護電機不會因負荷過大而造成損壞;在排灰量相對較小時延長循環時間,減少不必要的電器開關動作,減少系統負荷,延長電氣壽命,節約耗電量。同時因某個倉發生故障產生檢修時,可把其轉換成檢修狀態,從面不會影響其它倉的正常自動運轉。

圖1 控制操作界面

(3)篩運焦除塵料位計由靜電容式改為阻旋式料位計,達到減少料位計損壞的目的,也可根據需要把其投入或解除聯鎖控制中。

3 技術原理及技術方案的內容

3.1 技術原理

(1)優化PLC控制程序,增加聯鎖流程,自行設計時間,當灰量達到限定值自動排灰,杜絕頻繁排灰。

(2)對料位計進行電氣和PLC調試。

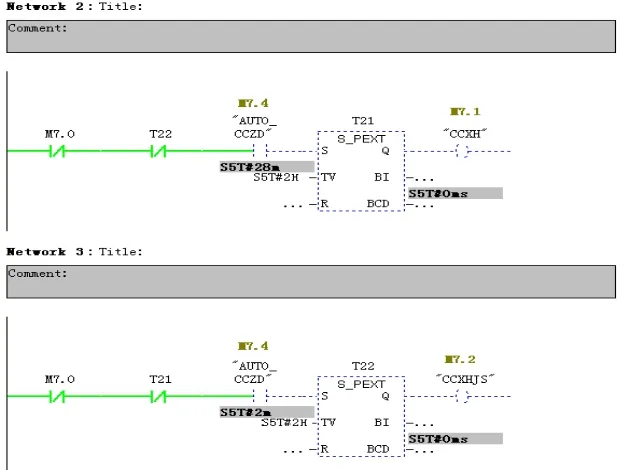

圖2 控制程序截圖(1)

3.2 技術方案

(1)重新編寫PLC程序,對原程序進行修改,首先增加了時間周期啟動,中央自動操作和聯鎖控制。時間周期啟動程序如圖2所示。

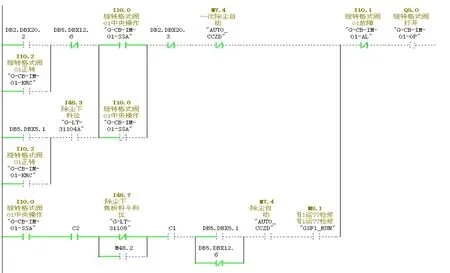

時間循環周期是通過程序里的兩個定時塊實現。控制部分程序截圖如圖3。

圖3 控制程序截圖(2)

通過對程序的編寫,該程序即能實現中央自動操作、中央手動操作,也能實現料位聯鎖控制。在WINCC界面繪制圖形,添加操作按鈕,實現了遠程中央自動操作。然后通過修改PLC程序,將原程序固定的排灰周期和吹掃時間更改為可修改的變量,并在WINCC畫面調用此變量,做成輸入框,崗位操作工可隨實際情況自主設置排灰循環周期和吹掃時間。最后通過修改PLC程序增加了聯鎖控制,將料位計的開關量信號引入系統,串聯到系統啟停控制程序段中,當實際灰量達到程序限定值時,料位計輸出開關量信號,系統即自動運行,從而實現排灰工序。

(2)增加WINCC控制操作界面,通過添加按鈕和輸入框,實現系統中央自動操作和自主設置排灰循環周期和吹掃時間。

4 應用效果

①改造前。宣鋼焦化廠運焦除塵排灰系統改造前,原系統運行時間較長,且崗位不能隨工藝和實際灰量修改操作參數,只能維護人員具有修改權限,以至于排灰循環周期長容易造成除塵設備卡堵,燒毀電機的現象;排灰循環周期縮短,則增加了系統負荷和電器設備開關頻率,降低了電器元件使用壽命。②改造后。系統經改造后,運行時間大大縮短,經濟效益、環保效益、社會效益顯著。首先,現有系統實現了自動操作排灰,較以前操作方式更加安全和快捷,且安全性能較高。其此,該系統具有操作方便、維修間隔長的特點,降低了對電能的消耗,日常維護量大大降低等特點。滿足了實際應用需求,節約了檢修人力,降低了設備成本,延長了設備壽命,提升了系統的可操作性和安全性能,同時為環境的保護和除塵效果的提升提供了可靠保障。

[1]陳隆樞,袋式除塵技術手冊,機械工業出版社

[2]張殿印,王純,除塵工程設計手冊,化學工業出版社