鍋爐小徑管射線檢測與相控陣檢測的對比分析

,,

(中國電建集團河南工程公司, 鄭州 450000)

在電站鍋爐的安裝和檢修中,小徑管的安裝和焊接在整個工作量中占有很大比例,以1 000 MW機組為例,小徑管的安裝數量一般是5~7萬只。對這些鍋爐的小徑管來說,現在的檢測方法一般以射線檢測為主,超聲檢測為輔[1]。由于工作環境和條件的影響,射線檢測具有一定的局限性,即會產生電離輻射,對人體和周圍環境造成危害且檢測周期長;對電站鍋爐小徑管對接焊縫一般采用雙壁雙影橢圓成像方法,為了提高透照的寬容度,常采用較高的射線能量,加之現場作業管排空間的限制,透照焦距有時候只有300 mm左右,導致缺陷檢出率低(尤其是對危害性最嚴重的裂紋常發生漏檢現象)[2]。超聲波相控陣技術是較為新型的無損檢測技術,是一種重要的定量檢測手段,其能夠更為直接地描述焊接構件里的缺陷分布,提高檢測的準確性。探索可靠的、準確的小徑管對接接頭超聲相控陣檢測技術和工藝 ,并替代射線檢測, 不僅能保證人體和周圍環境的安全,更對保證電站鍋爐的安全運行具有重要意義[3]。

筆者根據電站鍋爐小徑管常見的缺陷分布形式和特征,對自然缺陷和人工模擬缺陷進行射線檢測和相控陣檢測,以此來驗證小徑管對接接頭檢測中,相控陣檢測方法代替射線檢測方法的可能性。

1 試樣制備與試驗方法

1.1 檢測方法的原理及特點

射線檢測對體積型缺陷(氣孔、夾渣)的檢出率較高,但很難確定缺陷的深度位置,尤其難以判定黑度較深的圓形缺陷或長條尾巴的圓形缺陷的真實深度;采用小徑管雙壁雙影橢圓成像法,在橢圓投影時,易在焊縫兩側透照厚度差過大處形成死區,造成缺陷漏檢。

超聲相控陣檢測技術是一種多聲束掃描成像技術,其所采用的探頭是由多個晶片組成的換能器陣列,每個晶片成為一個單元;檢測時,用電子系統按一定的規則和時序控制激發各個單元,使陣列中各單元發射的超聲波疊加,形成一個新的波陣面。同樣,在反射波的接收過程中,按照一定規則和時序控制接收單元的接收并進行信號合成,再將合成結果以適當的形式顯示出來。

使用相控陣檢測時,檢測結果可以直觀顯示,除了傳統的A型顯示外,還具有B型顯示,即對接焊接接頭長度方向的縱截面顯示。C型顯示,為被檢對接接頭在厚度方向上的投影顯示。S型顯示,為被檢對接接頭在聲束截面上的投影顯示。綜合這幾種顯示方式,可為缺陷的準確定位、定性、定量檢測提供有利條件[4]。

1.2 檢測試驗

試驗參照公司承建的項目大唐鞏義“上大壓小”新建工程2×660 MW機組和周口隆達發電有限責任公司2×660 MW擴建工程現場安裝小徑管的材料和規格,制備試樣。試樣管對接接頭中存在裂紋、圓形缺陷、條形缺陷、未熔合、未焊透等焊接缺陷。試樣管均采用和工程安裝同樣的焊接工藝:V型坡口,鎢極氬弧焊及手工電弧焊。

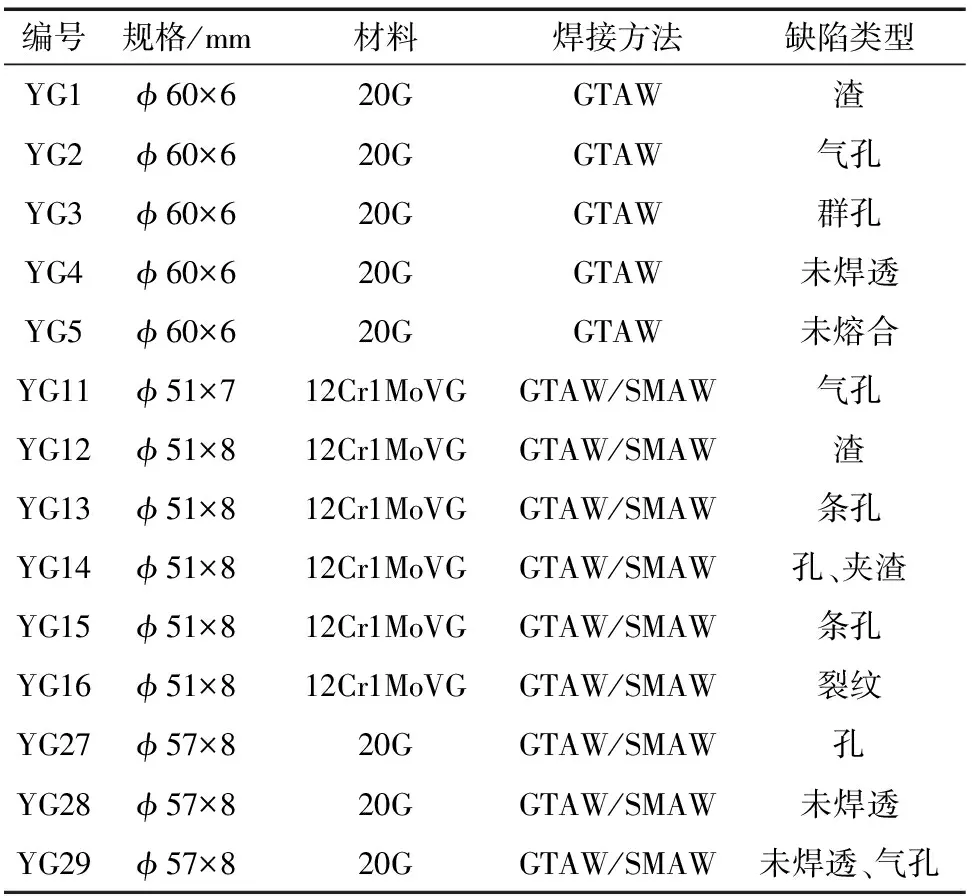

試樣管的具體參數如表1所示。

表1 試樣管參數

注:規格為外徑×壁厚

1.2.1 射線檢測

按照標準NB/T 47013.2-2015《承壓設備無損檢測 第2部分:射線檢測》對小徑管試樣進行了雙壁雙影傾斜透照橢圓成像,試驗采用XXG-2505型射線機,AgFa C7膠片,曝光量為15 mA·min,焦距F為600 mm,底片黑度為2.0~4.5[5]。

1.2.2 相控陣檢測

采用ISONIC 2010 相控陣檢測儀,其是一種便攜式多功能超聲相控陣成像檢測系統,具有相控陣、單/多通道常規超聲A超、B掃等功能,可實現A超、B掃描、C掃描、三維及3D成像,便于缺陷判讀。試驗選用的探頭型號為Snotron NDT 7.5S16-0.5×10 CGB322,頻率為7.5 MHz,晶片數量為16。楔塊選用與被檢管件曲率相吻合的探頭楔塊,楔塊邊緣與管子外表面的距離應該小于0.5 mm。試驗時在楔塊和探頭間涂抹耦合劑[6]。

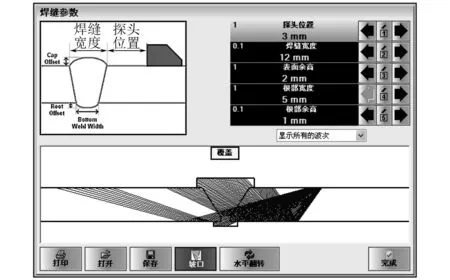

對小徑管對接焊接接頭進行相控陣超聲扇形掃查,應正確選擇探頭前端至焊縫掃查側邊緣的距離,保證扇形掃查中大角度聲束(一次波)覆蓋焊縫下部及熱影響區, 小角度聲束(二次波)覆蓋焊縫上部及熱影響區,以達到對焊接接頭100%的檢測。在掃查中,對于一次波和二次波一次掃查不能全部覆蓋的情況,應進行一次波和二次波分開單獨掃描。對小徑管試樣管對接接頭,在相控陣檢測儀掃查設置界面進行扇形掃查范圍設置,通過設置焊縫參數,顯示聲束在焊縫截面及不同角度的覆蓋情況,以此來確定合適的掃查角度、探頭距離。圖1為相控陣扇形檢測掃查聲束對焊縫的覆蓋設置。由圖1可見,管壁厚度為8 mm,焊縫寬度為12 mm,V 型坡口,表面余高為2 mm,坡口間隙為2 mm,扇形掃查為35°~ 75°。由圖1可見, 探頭前沿距焊縫掃查側邊緣3 mm時, 即可實現對該焊縫及熱影響區的100%檢測。

圖1 相控陣扇形檢測掃查聲束對焊縫的覆蓋設置

2 檢測結果對比分析

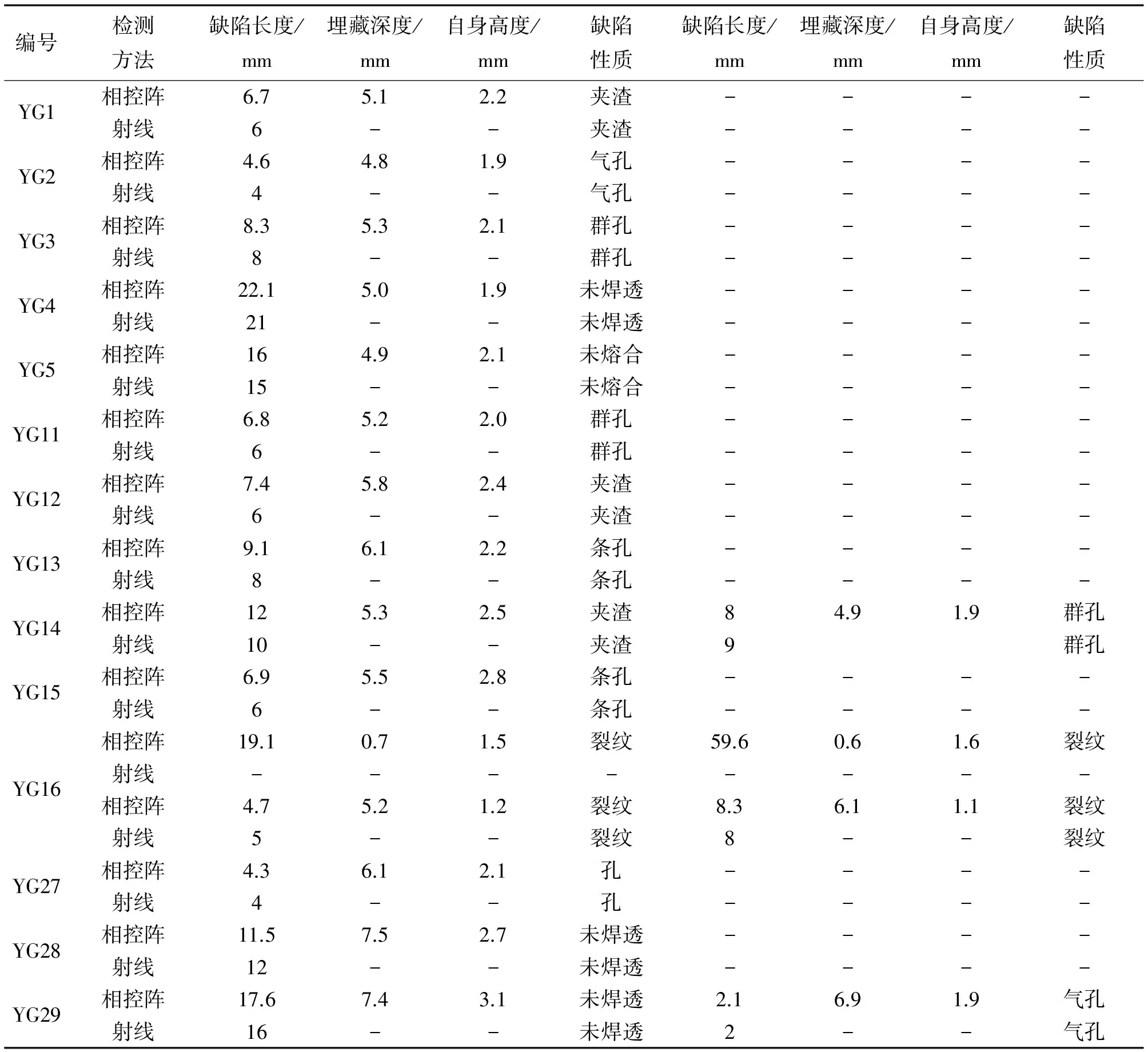

按照以上工藝參數以及相關的標準規程對14個試樣管分別進行射線檢測和超聲相控陣檢測,檢測結果如表2所示。

從表2可看出,相控陣檢測可以檢測出缺陷的埋藏深度及自身高度,而射線底片只能顯示缺陷的平面投影;對于缺陷性質的判定,射線檢測要優于超聲相控陣檢測。下面選擇幾個含代表性缺陷的試樣管進行對比分析。

表2 試樣管的相控陣檢測和射線檢測結果

2.1 裂紋缺陷

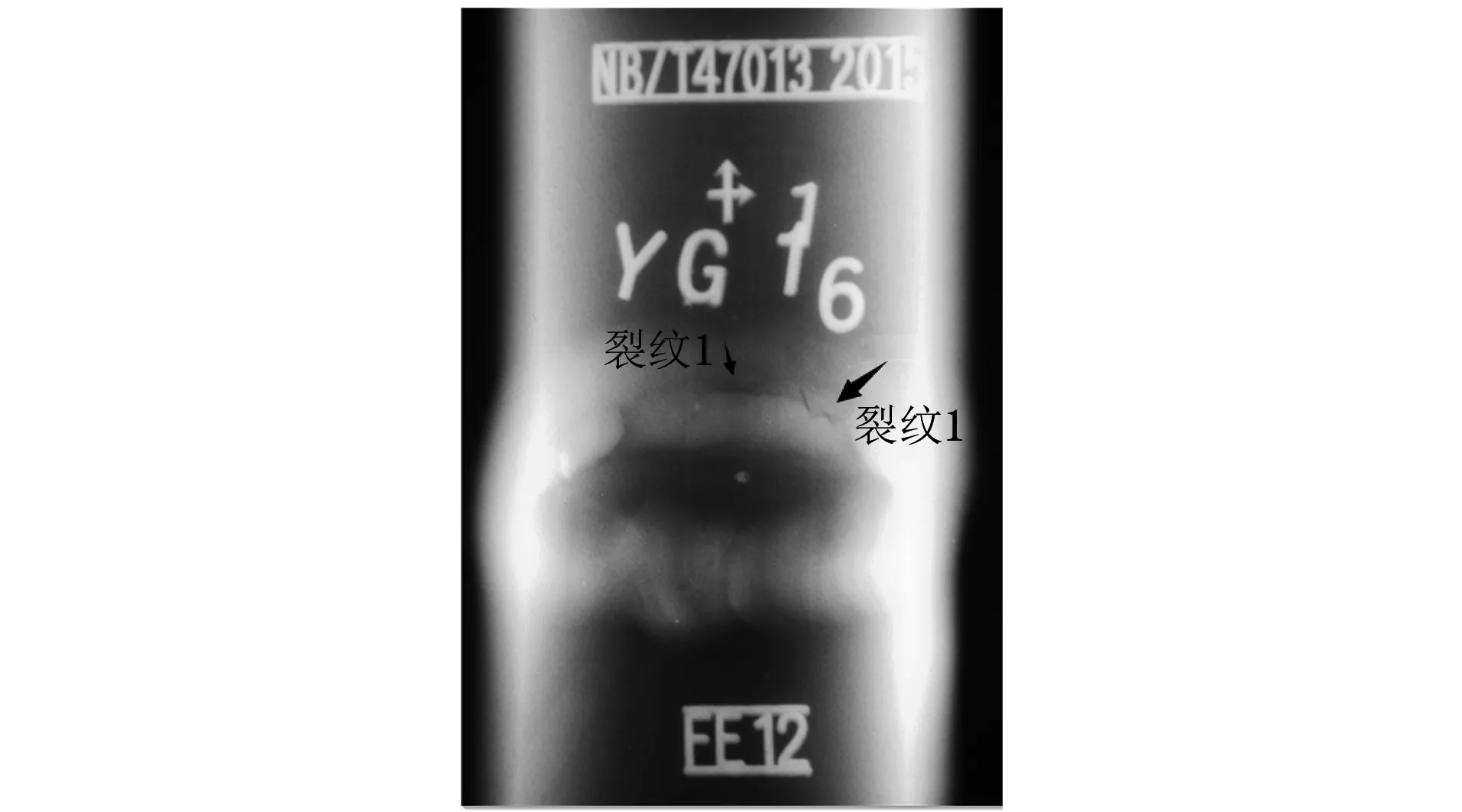

試樣管編號:YG16,規格(外徑×壁厚)為φ51 mm×8 mm,其材料為12Cr1MoVG。經射線檢測,在YG16試樣管的底片上發現有兩處裂紋缺陷,如圖2所示。

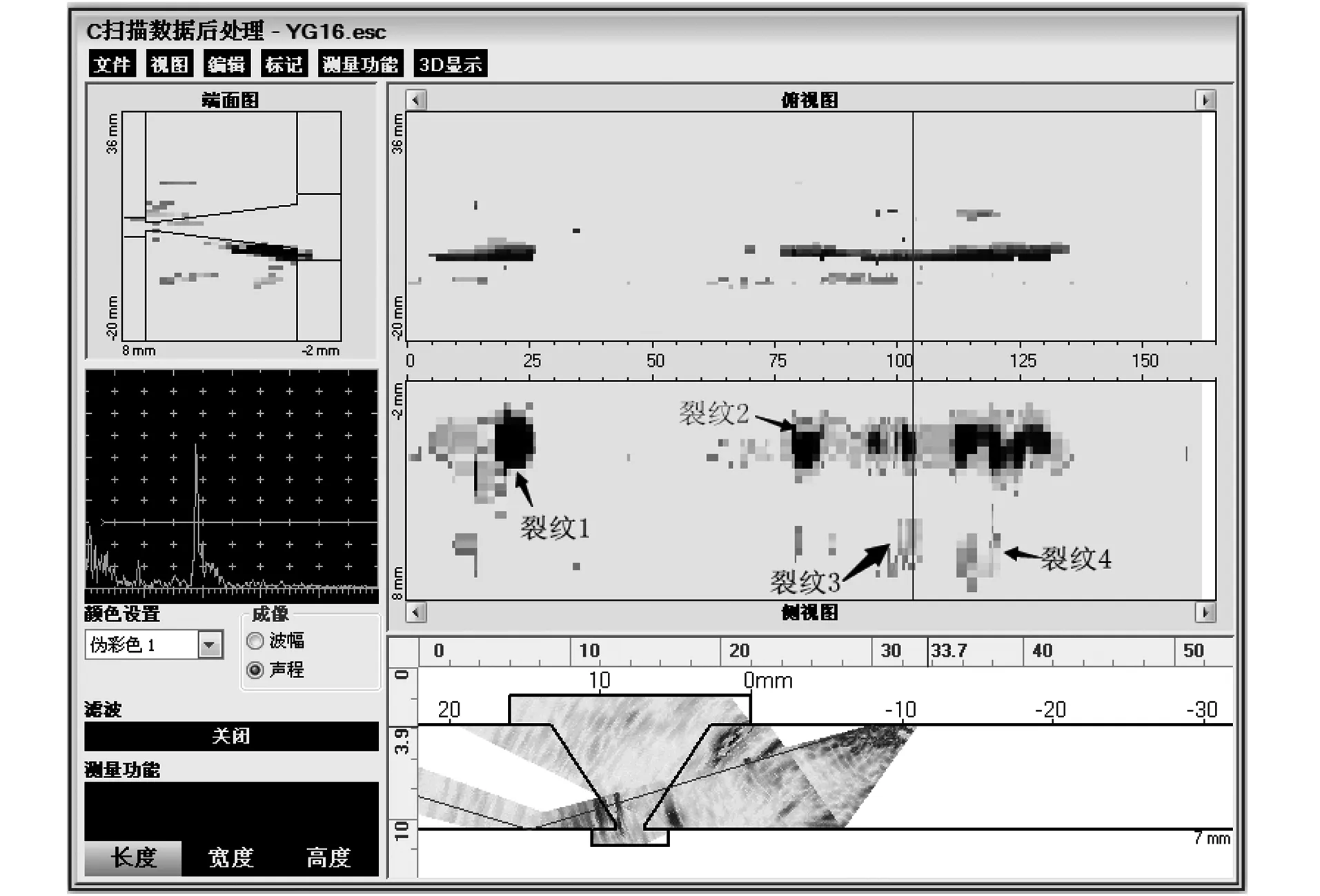

相控陣檢測采用扇形掃描,經數據分析得到的缺陷結果如圖3所示。由圖3可見,其存在4處缺陷,均評定為裂紋。

圖2 YG16試樣管的射線檢測底片 (裂紋)

圖3 YG16試樣管的相控陣扇形掃查缺陷數據分析

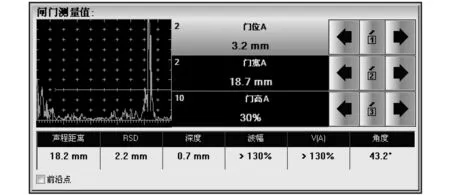

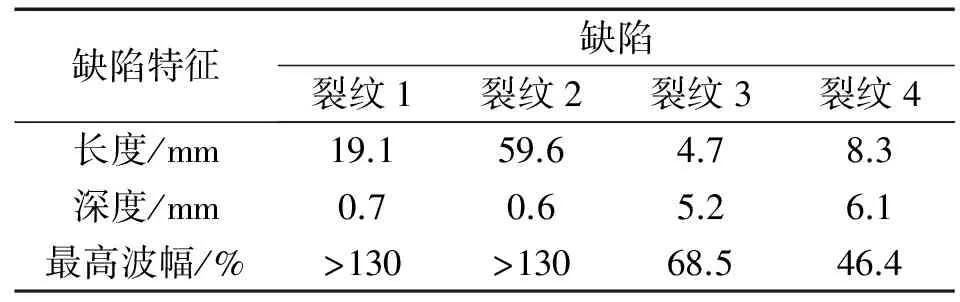

通過相控陣檢測數據分析軟件對缺陷進行分析,裂紋1的A超掃描結果如圖 4所示,其深度為0.7 mm,波幅>130%,對其余3個缺陷同樣進行數據分析,得到表3。

圖4 YG16試樣管上裂紋1的A超掃描結果

表3 YG16試樣管的相控陣檢測裂紋缺陷特征參數

小結:對于焊縫中的裂紋,射線檢測和相控陣檢測都能很容易地檢測出來。但是對于熔合線處的裂紋,射線檢測橢圓透照很難發現,而相控陣無需做特殊工藝就很容易檢出。

2.2 條形缺陷

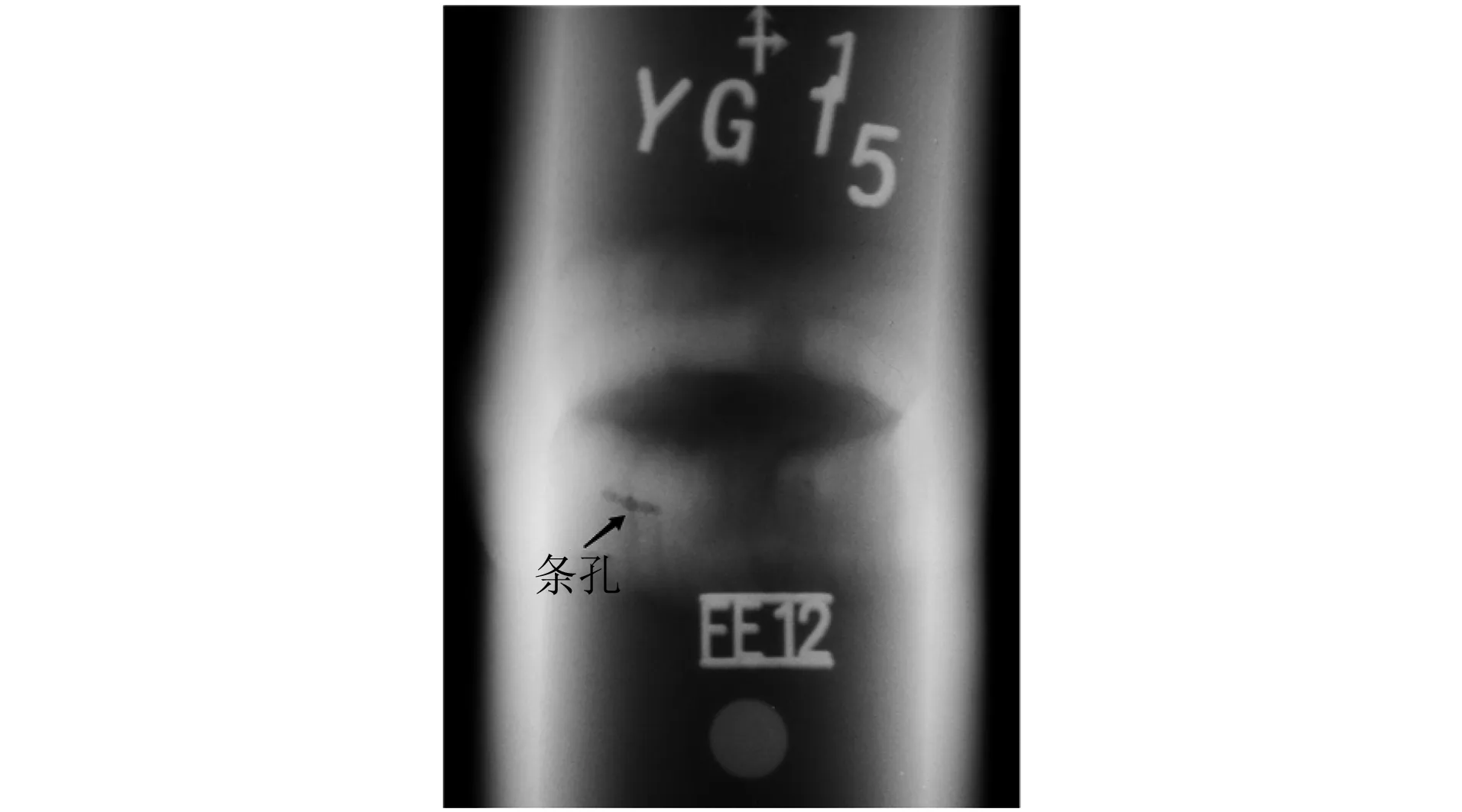

試樣管編號:YG15,規格(外徑×壁厚)為φ51 mm×8 mm,材料為12Cr1MoVG。射線檢測底片上的缺陷顯示為條孔缺陷,經評片尺測量其長度為6 mm,寬度為1.5 mm,如圖5 所示。

圖5 YG15試樣管的射線檢測底片(條孔)

圖6 YG15試樣管的相控陣扇形掃查缺陷數據分析

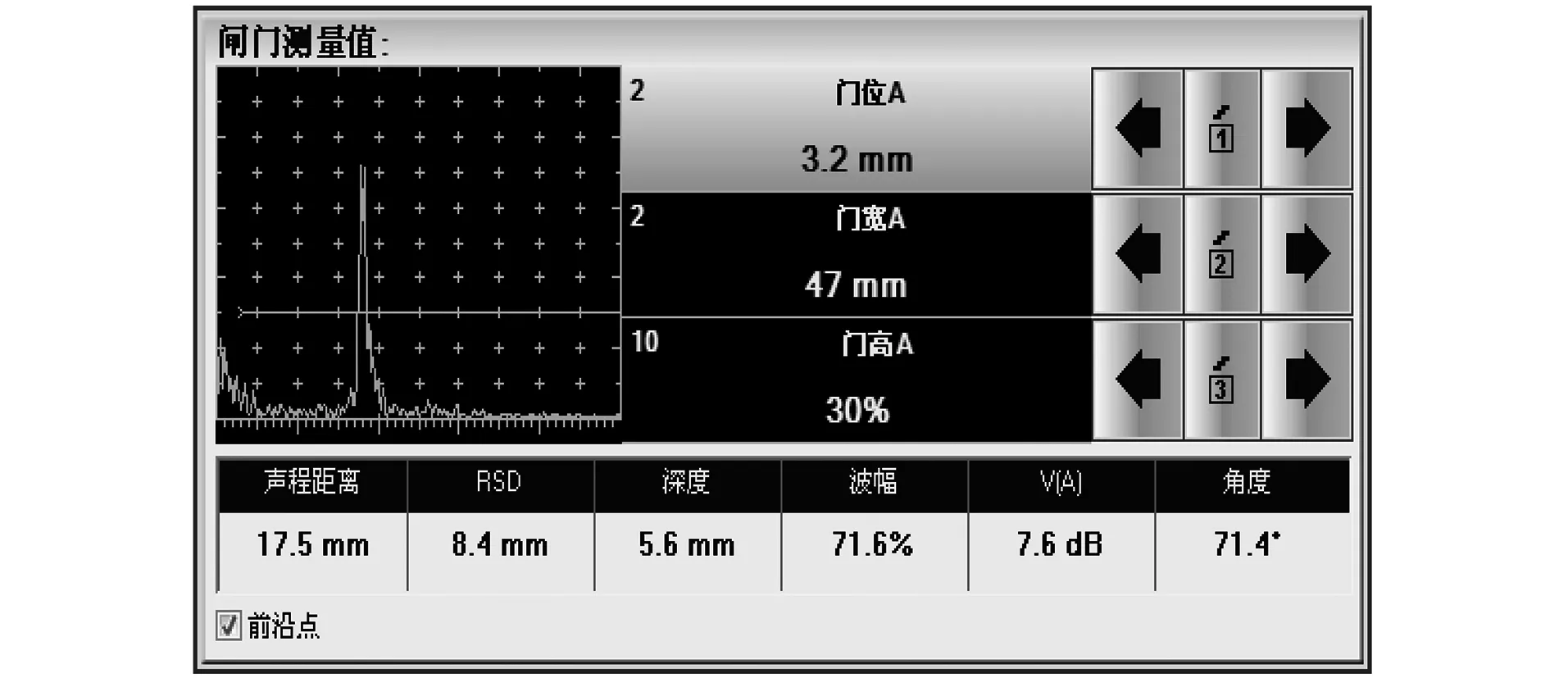

圖7 YG15試樣管上條孔的A超掃描結果

該樣管的相控陣扇形掃查缺陷數據分析如圖6所示,經數據分析軟件測量,得到缺陷長度為6.9 mm,寬度為2.2 mm,高度為2.8 mm,最大反射波處顯示深度為5.6 mm,最大波幅71.6%,其A超掃描結果如圖7所示。

小結:對于條形缺陷,射線檢測和相控陣檢測都能很容易地檢測出來,射線檢測可以清晰地將缺陷的投影顯示在底片上,相控陣檢測也可以將缺陷以數據的形式記錄下來,并能對缺陷的空間位置進行分析。

2.3 未熔合缺陷

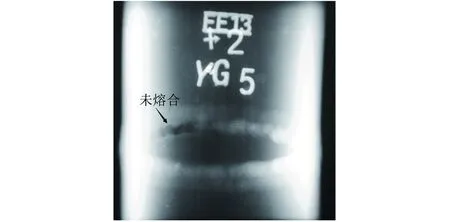

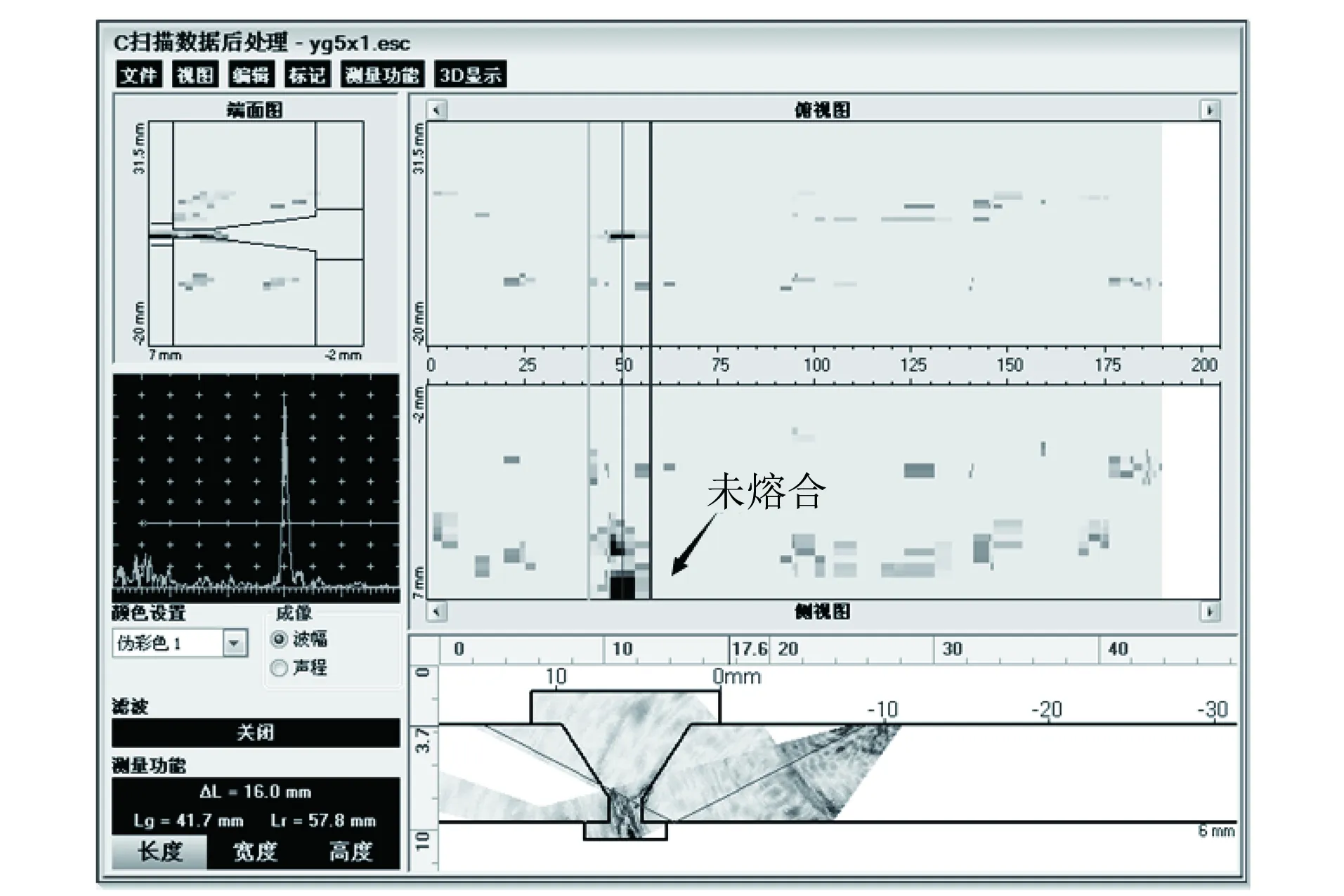

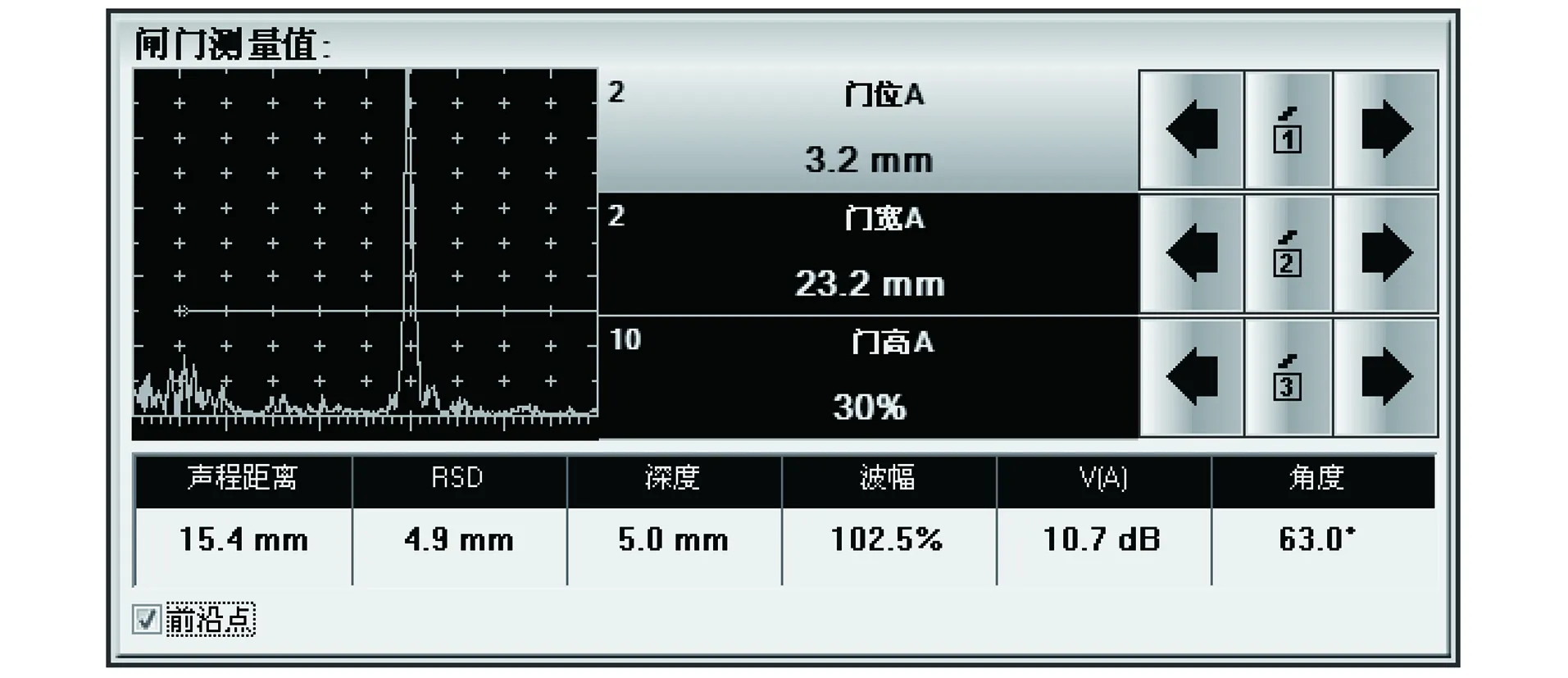

試樣管編號:YG5,規格(外徑×壁厚)為φ60 mm×6 mm,材料為20G鋼。從射線檢測底片上,發現在10點鐘~12點鐘間的位置處有未熔合缺陷。經評片尺測量,該未熔合缺陷長度為15 mm,射線檢測結果如圖8所示。對其進行相控陣檢測,測得其長度為16 mm,深度為5.0 mm,波幅為102.5%,其相控陣扇形掃查數據分析及A超掃描結果見圖9和圖10。

圖8 YG5試樣管的射線檢測底片(未熔合)

圖9 YG5試樣管的相控陣扇形掃查缺陷數據分析

圖10 YG5試樣管上未熔合缺陷的A超掃描結果

小結:對于未熔合缺陷,射線檢測和相控陣檢測都能很好地檢測出來,缺陷的指示長度和位置基本上一致。

3 結論

(1) 相控陣檢測技術在小徑管對接接頭的檢測中,無論是在缺陷檢出率,還是在缺陷測長方面都優于常規射線檢測。射線檢測對容易擴展的面積型缺陷,如未熔合、裂紋等可能會產生漏檢。

(2) 在小徑管的檢測過程中,相控陣檢測技術不但可以確定缺陷在焊縫的空間位置,還可通過模擬焊縫的實際結構尺寸的方式,測量其埋藏深度和自身高度。

(3) 電站鍋爐在安裝建設工程中采用相控陣超聲檢測技術,無需考慮射線防護的成本,能夠保證檢測質量、節約檢測成本、縮短檢測工期,無論是經濟效益還是社會效益都優于射線檢測和常規超聲檢測,具有廣泛的應用前景和較大的推廣價值。通過選擇合理的設備和檢測工藝參數,采用相控陣檢測取代射線檢測還是有很大的可能性。

(4) 目前在電站鍋爐的安裝過程中,相控陣檢測的運用還很少,主要面臨的問題有:缺陷定性和缺陷評定的標準還不完善;扇形掃描后的數據處理過程中,在偽缺陷識別以及檢測結果的準確判定等方面仍存在誤差。

參考文獻:

[1] 杜傳國,郭相吉,顧顯方.電站鍋爐小徑鋼管的超聲相控陣檢測[J]. 無損檢測,2017,39(3):69-73.

[2] 李陽,唐創基,李男. 相控陣超聲檢測技術在海洋工程小徑管對接焊縫檢驗中的應用[J]. 無損檢測,2013,35(09):41-44.

[3] 趙曉鑫,王伏喜,鄂楠,等. 相控陣檢測與射線檢測的缺陷識別對比[J]. 無損檢測,2016,38(1):41-43.

[4] 王悅民,李衍,陳和坤.超聲相控陣檢測技術與應用[M].北京:國防工業出版社,2014.

[5] NB/T 47013-2015 承壓設備無損檢測[S].

[6] GB/T 32563 -2016 無損檢測 超聲檢測 相控陣超聲檢測方法[S].