汽車制動測試數據與理論設計校驗分析

孫建興,王志可 Sun Jianxing,Wang Zhike

?

汽車制動測試數據與理論設計校驗分析

孫建興1,王志可2Sun Jianxing1,Wang Zhike2

(1. 北京汽車股份有限公司,北京 101300; 2. 浙江鋒銳發動機有限公司,浙江 義烏 322003)

新車型在開發過程中需要通過車輛測試試驗,以評價制動系統匹配是否達到最佳狀態。文中闡述了汽車車輪扭矩試驗,進行制動系統校驗和優化,重點分析前、后軸附著系數利用率及應用方法。車輛從初始設計狀態到最佳設計狀態,需要進行車輪扭矩試驗并校驗分析,通過分析測試數據進行系統優化,使系統匹配更加合理,用戶獲得更好的駕車體驗。

車輪扭矩試驗;測試;評價

0 引 言

汽車制動系統是保證汽車安全行駛的重要系統,不但要有良好的可靠性,還要有良好的舒適性和線性感。最佳的制動系統匹配能有效減小剎車距離,提高行人和車輛的安全性。

車輛在進行制動時,受到地面附著系數、制動盤散熱能力及熱容量、摩擦片摩擦系數等多個參數的影響,制動系統理論計算數據與實際測試數據偏差較大;因此,新開發車型需要尋找一種有效的測試和評價方法對原始設計方案進行校驗分析。

1 制動測試數據分析方法

制動系統測試有多種方法,根據測試的不同需求,可選擇相應測試方法。車輪扭矩試驗,反映車輛制動系統整體匹配情況,并且測試參數全面,可有效評價車輛制動系統匹配情況和ABS的標定水平。

車輪扭矩試驗可獲得車速、減速度、管路壓力、摩擦片溫度、車輪扭矩和前、后軸附著系數利用率等測試數據,通過分析這些數據,可評估車輛制動系統匹配是否達到最佳狀態,制動系統部件是否存在異常。車輪扭矩試驗獲得的前、后軸附著系數利用率,綜合反映了車輛制動系統匹配及ABS標定情況。

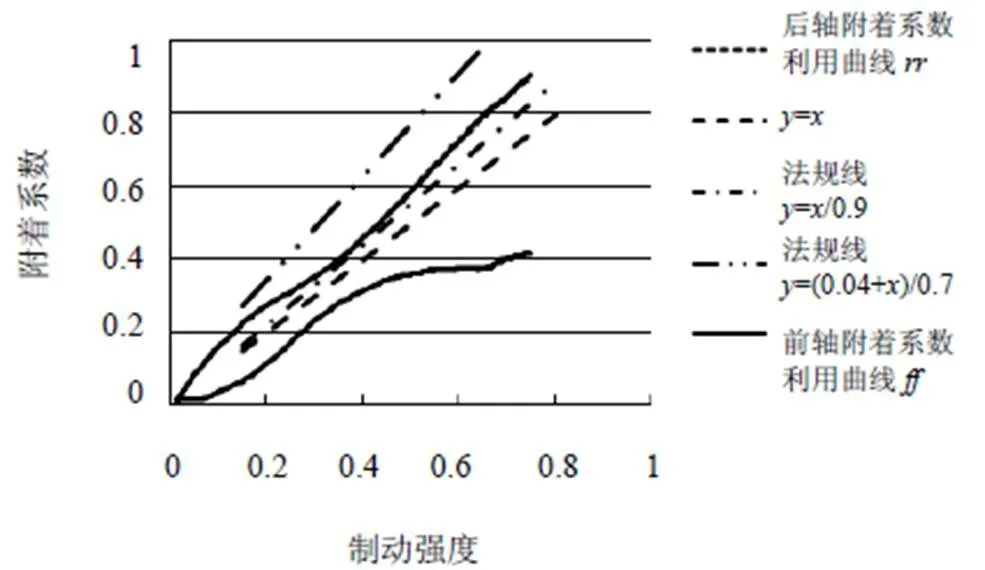

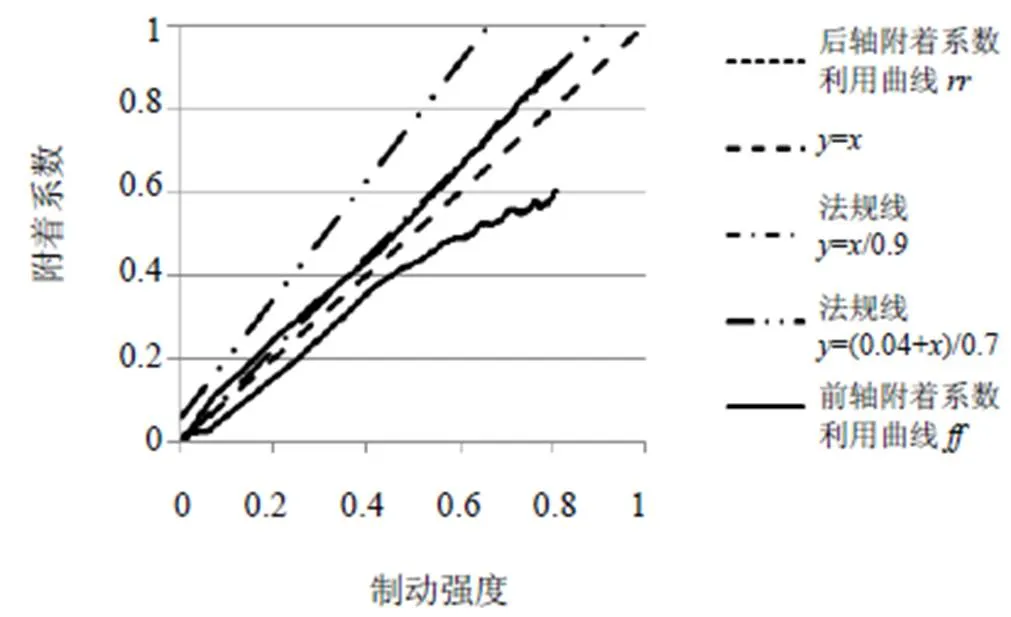

圖1和圖2為某車型在開發初期進行的車輪扭矩試驗,為檢驗系統匹配的合理性和ABS標定水平,可從法規要求和附著系數利用率兩個方面進行分析。

圖1 50 km/h空載前、后軸附著系數利用率

圖2 50 km/h滿載前、后軸附著系數利用率

1.1 法規曲線分析校核

我國相關法規明確要求,制動強度在0.15~0.8之間時,前軸附著系數利用率曲線應位于后軸上方。由圖1和圖2可知,前軸附著系數利用率曲線在后軸附著系數利用率曲線上方,滿足法規要求。

當附著系數在0.15~0.8之間時,前軸附著系數利用率曲線和后軸附著系數利用率曲線都應位于=(0.04+)/0.7[1]這一法規曲線的下方,由圖1和圖2可知,新車型前、后軸附著系數利用率滿足法規要求。

生產一致性檢查時,曲線應位于=/0.9這條曲線下方[1]。由圖1和圖2可知,后軸附著系數利用率滿足法規要求。

新車型車輪扭矩試驗,在車輛空載和滿載狀態下進行,前軸附著系數利用率曲線和后軸附著系數利用率曲線與法規曲線=(0.04+)/0.7和=/0.9的校驗結果達到法規要求。但是,從前、后軸附著系數利用率曲線走勢分析,還存在制動系統匹配不合理的問題,會導致剎車距離偏長。

1.2 附著系數利用率曲線趨勢分析

從理論上看,車輛在空載和滿載狀態下,前軸附著系數利用率曲線和后軸附著系數利用率曲線與=軸越接近,則制動系統利用率越高,匹配效果越好。

圖1和圖2中曲線和曲線在=0.3(附著系數)附近收窄,但距離=軸仍較大,說明液壓調節裝置拐點設計偏低,需要優化。理論上,合理的液壓拐點應該在曲線和曲線離=軸無限接近處,同時要保證曲線和不交叉,否則會導致后輪先于前輪抱死,即在曲線和交叉點的附著系數范圍內發生后輪先抱死的危險工況[2]。由以上分析可知,制動系統液壓調節裝置拐點應該提高。

圖1和圖2中曲線和曲線在附著系數0.3以后與=軸距離逐漸加大,并且曲線變陡,剎車效率降低,后段制動系統匹配不合理。經過排查制動系統各主要參數,發現主要原因是摩擦片受熱后摩擦系數降低幅度較大,導致前、后軸制動力降低;因此,摩擦片性能需進一步優化。

2 系統優化及測試

根據以上分析,某車型初期制動系統匹配存在如下問題。

1)液壓調節裝置拐點設計偏低,導致整車制動力利用率偏低;

2)前、后制動器摩擦片熱衰退性能差,前軸曲線和后軸曲線離=曲線較遠,導致整車制動力降低。

對新車型制動系統進行優化,提高液壓調節拐點,提高摩擦片熱衰退性能。

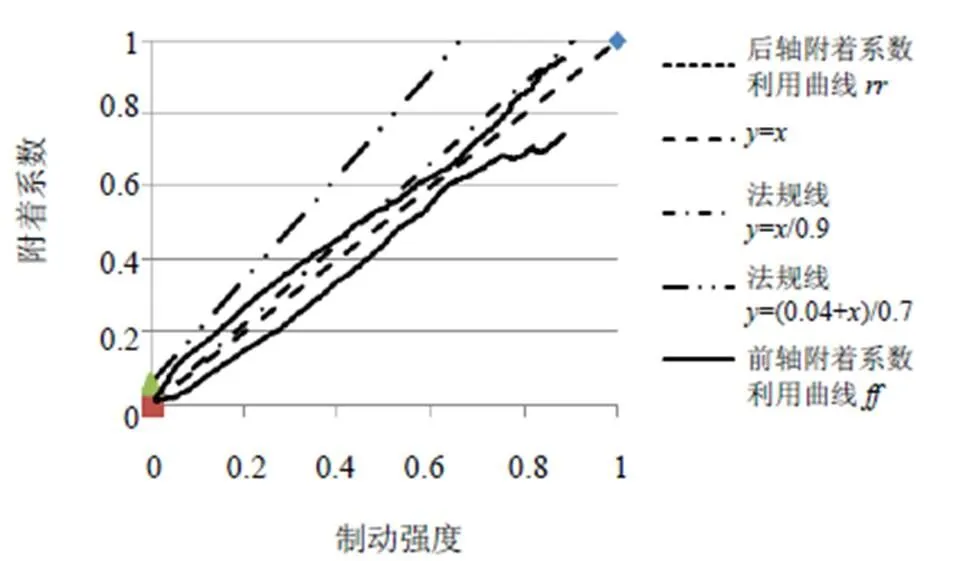

制動系統優化后,再次進行車輪扭矩試驗,優化后測試曲線如圖3和圖4所示。

圖3 優化后50 km/h空載前、后軸附著系數利用率

圖4 優化后50 km/h滿載前、后軸附著系數利用率

改進后,圖3和圖4中,前軸曲線和后軸曲線整體向=曲線收斂,并且在空載=0.4(圖3)附近和滿載=0.6(圖4)附近收窄并無限接近,說明液壓拐點設置合理,地面附著條件發揮充分,制動系統匹配達到最佳狀態,有效提高整車制動性能,提高整車安全性。

3 結 論

以上分析說明,車輪扭矩試驗是評估制動系統匹配情況的有效測試手段,值得推廣和應用。

在新開發車型中,液壓調節裝置拐點設計和摩擦片性能設計是影響整車匹配的關鍵因素。由于理論計算與實際測試存在偏差,只能通過整車制動系統測試進行分析和優化。

對同一款汽車,不同的ABS供應商所測試的剎車距離不同,主要原因是ABS標定時液壓調節拐點設定不同。另外,摩擦片性能設計不同也會導致剎車距離不同。在新車型開發過程中,摩擦片性能需要經過多輪試驗才能確定。

車輪扭矩試驗是評價ABS供應商標定水平和摩擦片性能的有效手段,同時也為制動系統優化提供了重要信息。

[1]乘用車制動系統技術要求及試驗方法:GB 21670—2008[S].

[2]余志生. 汽車理論[M].北京:機械工業出版社,2009.

2017-11-15

U467.1

A

10.14175/j.issn.1002-4581.2018.02.002

1002-4581(2018)02-0005-03