熱軋N500B鋼耐寒帶肋鋼筋的研制

程維瑋 韓玉梅 李 杰 夏云進

(1.南京鋼鐵股份有限公司,南京 210035;2.安徽工業大學冶金工程學院,安徽馬鞍山 243002)

隨著全球能源的多樣化以及對環境保護的日益重視,天然氣作為一種清潔能源,未來的使用將越來越廣泛。將常壓氣態天然氣冷卻至-165 ℃以下凝結成液態天然氣,可大大縮小體積,為其儲存和運輸帶來極大的便利,并可顯著降低儲存與運輸的費用。我國已建或在建的液化天然氣儲存罐大都是由含9%Ni(質量分數)的鋼板制作的內罐與混凝土外罐組成的雙層罐體,在罐體的下面還有用耐寒水泥和耐寒鋼筋建造的混凝土結構事故收集槽[1- 3]。但混凝土外罐和事故收集槽的建造需要消耗大量的帶肋鋼筋。

作為混凝土建筑結構主要增強材料的熱軋HRB400、HRB500鋼帶肋鋼筋,其性能很難滿足-165 ℃以下液化天然氣低溫儲存罐建造的要求[4- 7]。國內液化天然氣儲存罐用耐寒鋼筋完全依賴進口。因此,有效利用鋼鐵企業現有生產設備開發高品質、高附加值的熱軋耐寒帶肋鋼筋,填補國內熱軋耐寒帶肋鋼筋生產空白,實現熱軋耐寒帶肋鋼筋的國產化具有重要的現實意義。本文主要研究了熱軋N500B鋼耐寒帶肋鋼筋的生產工藝及其性能。

1 熱軋N500B鋼耐寒帶肋鋼筋的冶煉

1.1 生產工藝流程

熱軋N500B鋼耐寒帶肋鋼筋的生產工藝流程為:100 t UHP電弧爐熔煉→100 t LF精煉爐精煉→100 t VD處理→150 mm×150 mm小方坯連鑄→鑄坯檢驗→加熱→軋制→快速冷卻→表面和尺寸檢驗→空冷→成品檢驗→包裝→標識→稱重→入庫。

1.2 成分設計

1.2.1 碳

一般,鋼中含碳量增加,屈服點和抗拉強度升高,但塑性和韌性降低,如在42CrMo鋼中碳的質量分數每提高0.1%,其屈服強度約提高27.4 MPa,抗拉強度提高58.8~78.4 MPa,而斷后伸長率則降低4.3%,斷面收縮率降低7.3%[8]。因此,對于要求低溫和超低溫拉伸、沖擊性能的鋼種,通常其碳質量分數不超過0.15%。綜合考慮熱軋耐寒帶肋鋼筋的力學性能要求,本文試生產的熱軋N500B鋼耐寒帶肋鋼筋的碳的質量分數為0.05%~0.08%。

1.2.2 錳

錳在鋼中主要起固溶強化的作用,它可以彌補碳含量減少產生的強度下降。錳元素可增加鋼中奧氏體的穩定性,細化珠光體,提高鋼的淬透性。Mn在提高強度的同時,隨著Mn含量的增加,鋼的塑性會有所下降。當質量分數不超過1.80%時,錳能提高鋼的強度和硬度,但不降低塑性[9]。

為了保證在屈服強度達到500 MPa,斷后伸長率仍能保持在14%以上,錳含量不宜過高,考慮到添加鎳、硅、鋁等強化元素的綜合效果,熱軋耐寒帶肋鋼筋的錳的質量分數以1.50%~1.70%為宜。

1.2.3 硅

硅能降低鋼的密度、熱導率和電導率,能溶于鐵素體和奧氏體中提高鋼的硬度和強度。硅和鉬、鎢、鉻等結合,有提高抗腐蝕和抗氧化性能的作用[10]。但同時也在一定程度上降低鋼的韌性和塑性,因此,在不影響鋼的低溫韌性的前提下,可以適當提高硅含量以提高鋼的強度,故熱軋N500B鋼耐寒帶肋鋼筋的硅的質量分數控制在0.20%~0.30%。

1.2.4 磷和硫

磷在鋼中固溶強化和冷作硬化作用強,作為合金元素加入低合金鋼中,能提高鋼的強度和耐大氣腐蝕性能,但降低了冷沖壓性能。磷溶于鐵素體,雖然能提高鋼的強度和硬度,但是偏析嚴重,并增加回火脆性,顯著降低鋼的塑性和韌性,特別是鋼的低溫沖擊韌性[11]。磷對焊接性能也有不良影響,是有害元素,應嚴格控制。熱軋N500B 鋼耐寒帶肋鋼筋中磷的質量分數應控制在0.010%以下。

硫在通常情況下也是有害元素,會導致鋼熱脆。硫在鋼中偏析嚴重,惡化鋼的質量;在高溫下,降低鋼的延展性和韌性,在鍛造和軋制時造成開裂。硫對鋼的焊接性能也不利,還降低耐腐蝕性。因此鋼中的硫也應嚴格控制,本文試生產的熱軋N500B鋼耐寒帶肋鋼筋硫的質量分數為0.006%以下。

1.2.5 鉻、鎳、銅

鉻能提高鋼的強度、韌性、耐磨性和耐腐蝕性,降低鋼的電導率和電阻溫度系數。鉻與碳形成多種碳化物,當有鉻的碳化物析出時,將使鋼的耐腐蝕性能下降[12]。在熱軋耐寒帶肋鋼筋中,碳含量較低,若加鉻,則主要起固溶強化作用,提高強度,但會降低鋼的低溫韌性和塑性,因此,熱軋耐寒帶肋鋼筋中不宜加入鉻。

鎳是形成和穩定鋼中奧氏體的元素,鋼中鎳含量的增加可以降低臨界淬火速度、細化過冷奧氏體轉變組織,改善鋼的韌性和塑性。鎳還是提高鋼的低溫強度和韌性、降低脆性轉變溫度最有效的元素[13]。因此,熱軋耐寒帶肋鋼筋中應加入一定量的鎳。綜合考慮生產成本和企業現有的工藝條件,將鋼中鎳的質量分數控制在1.00%~1.20%。

銅是奧氏體穩定化元素,可提高鋼的淬透性,細化轉變后的組織,從而改善鋼的低溫韌性。銅在α- Fe中的溶解度會隨著溫度的降低而急劇下降,可起析出強化的作用[14]。銅對臨界溫度和淬透性的影響及其強化作用與鎳相似,可代替一部分鎳。隨著銅含量的提高,鋼的室溫沖擊韌度略有提高[15]。因此,熱軋耐寒帶肋鋼筋中可加入適量的銅,其質量分數約為0.10%~0.15%。

1.3 關鍵成分的控制

1.3.1 碳

由于熱軋N500B鋼耐寒帶肋鋼筋具有典型的特殊鋼性質,有些元素(如Cr、Sn、Zn等)必須嚴格控制,為此在電爐冶煉時采用了高鐵水比(達60%)裝料制度,這既有利于控制鋼中的有害元素,又有利于提高鋼的潔凈度。在電爐冶煉過程中,采用合理的供氧制度,主氧槍供氧量控制在50~65 m3/min,集束氧槍供氧量3 100~3 400 m3/h。吹煉后期,關閉主氧槍,所有集束氧槍處于保持模式。LF精煉過程中采用長弧操作,快速升溫,快速造白渣,合金化時添加微碳或低碳合金;連鑄過程保護渣選用低碳類保護渣。

1.3.2 磷

根據高堿度、低溫、高氧化性有利于脫磷的熱力學條件,結合脫磷的動力學條件,為了控制鋼中的磷含量,在電爐冶煉過程中采取如下措施:料籃加廢鋼時在其底部均勻配入2~3 t的石灰,加入爐內后兌入鐵水供氧,促進早成渣,利用熔化期溫度相對較低有利于脫磷的條件強化熔化期脫磷;冶煉過程中,根據廢鋼熔化和吹氧脫碳情況適時分批向爐內加入石灰;根據廢鋼熔化及噴濺情況適當調整槍位及其插入深度;電爐冶煉后期將溫度控制在1 630~1 650 ℃,防止高溫回磷;出鋼采用留鋼留渣操作,留鋼量≥15 t,防止卷渣;脫氧合金化選用低磷合金。

1.3.3 硫

鋼- 渣間脫硫反應為[S]+(O2-)=[O]+(S2-),硫在渣鋼間的分配系數為[16]:

(1)

式中:kS為平衡常數;LS為硫在渣鋼間的分配系數;a[O]、aO2-分別為鋼中氧、渣中氧離子的活度;NO2-為渣中氧離子摩爾分數;f[O]、f[S]、rO2-、rS2-依次為[O]、[S]、O2-、S2-的活度系數;[%O]為鋼中氧濃度。

由式(1)可以看出,鋼中氧含量越低,硫在渣- 鋼間的分配系數越大,鋼中硫含量越低。因此,脫硫的核心就是控氧。為了控制電爐冶煉終點的氧含量,應準確控制冶煉終點碳含量以避免終點過氧化,嚴格控制出鋼下渣。LF爐精煉過程中造白渣進行強脫氧,VD真空處理進一步強化碳脫氧。

2 N500B鋼耐寒帶肋鋼筋的軋制

N500B鋼鑄坯(150 mm×150 mm)進加熱爐開始加熱時緩慢升溫,預熱段溫度控制在850 ℃以下,緩慢加熱,防止鑄坯內部開裂。控制加熱段及均熱段溫度在1 100~1 260 ℃,即保證微合金元素充分溶解,同時奧氏體晶粒不易長大;總加熱時間2 h以上。

由于N500B鋼合金元素含量較高,變形抗力較大,考慮設備條件,選取軋制工藝為奧氏體再結晶區控制軋制。為了保證充分再結晶,需要足夠的軋制壓縮比,因此,軋制壓縮比≥6.0,始軋溫度為1 100~1 040 ℃,終軋溫度約為960~1 000 ℃。

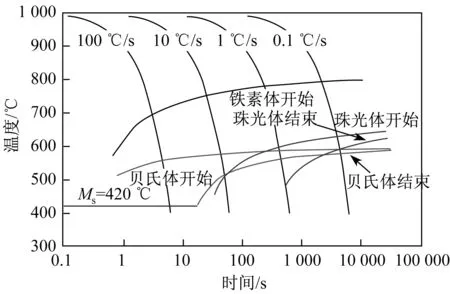

鑄坯軋制后穿水快速冷卻是生產合格的熱軋耐寒帶肋鋼筋的關鍵工序之一。根據設計的化學成分,選取0.07%C、0.25%Si、1.55%Mn、1.00%Ni、0.030%Al和0.007% N作為熱軋耐寒帶肋鋼筋的目標成分,模擬計算了鋼的CCT曲線,結果見圖1。按照圖1控制其冷卻速度達到10 ℃以上,在保證熱軋N500B鋼帶肋鋼筋穿水后表面溫度達到580~600 ℃時,形成以B+F為主的成品組織。

圖1 理論計算的N500B鋼的CCT曲線Fig.1 Theoretically calculated CCT curve for the N500B steel

3 試驗結果

3.1 化學成分及鑄坯低倍組織

本文試生產的熱軋N500B鋼耐寒帶肋鋼筋的化學成分如表1所示。可以看出,熱軋耐寒帶肋鋼筋的化學成分完全符合設計要求。鑄坯中心疏松及中心偏析均為0.5級,表面無缺陷,低倍組織良好。

3.2 顯微組織

本批材料共試軋了直徑12 、16、18、20和25 mm等5個規格的熱軋耐寒帶肋鋼筋,對5個規格取樣觀察其夾雜物,結果,A、B、C類夾雜物均為0級,D類夾雜物為0~0.5級;表層顯微組織均為粒狀貝氏體,晶粒比較細小,晶粒度9.5~12級,鋼筋直徑越小,晶粒越細小;心部組織主要是鐵素體和粒狀貝氏體,晶粒度9~11級,鋼筋直徑越小,晶粒同樣越細小。圖2為φ16 mm熱軋耐寒帶肋鋼筋的顯微組織。

3.3 力學性能

圖2 φ16 mm帶肋鋼筋外緣(a)和心部(b)的顯微組織Fig.2 Microstructures in (a) outer edge and (b) core of the ribbed bar 16 mm in diameter

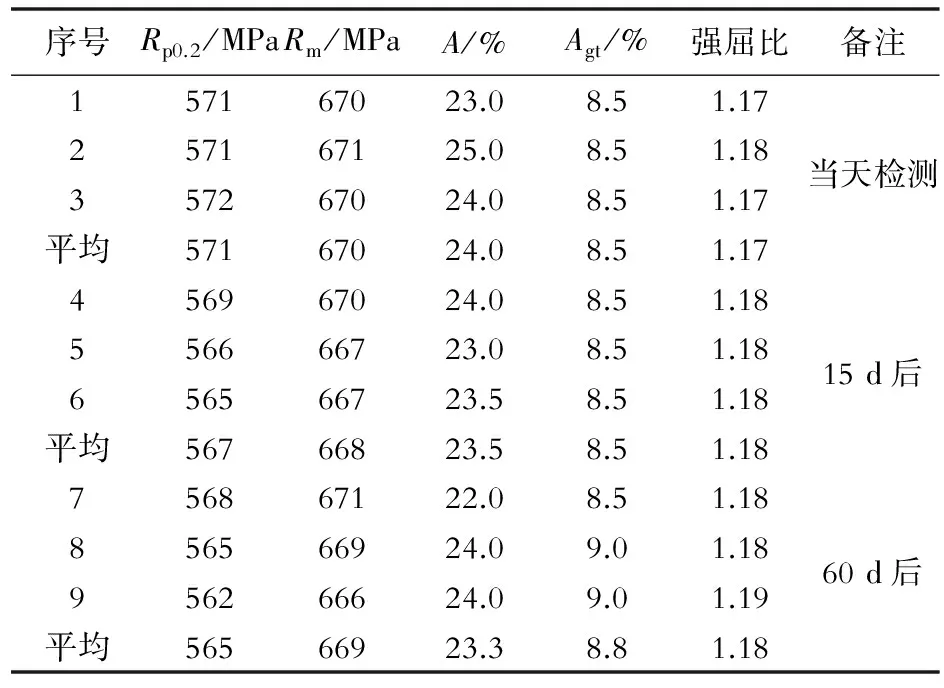

對試軋的φ16 mm熱軋耐寒帶肋鋼筋進行了常溫和(-170±5) ℃的拉伸性能檢測,結果如表2所示。可以看出,所測9個試樣的屈服強度、強屈比、斷后伸長率、最大力總伸長率均符合標準要求。當天檢測、15和60天時效后檢測的屈服強度、抗拉強度相差不大,其屈服強度為562~572 MPa,滿足標準要求的RP0.2≥500 MPa,強屈比為1.18~1.19,平均為1.18,強屈比也達到了試驗前設定的≥1.08的目標;最大力總伸長率Agt為8.5%~9.0%,均達到了Agt≥5.0%的要求。試樣反彎全部合格。其他規格鋼筋的檢測結果也均合格,其中φ12 mm熱軋耐寒帶肋鋼筋的抗拉強度最高,為712 MPa,屈服強度最高為638 MPa,這也與其晶粒度更細小相對應。φ16 mm熱軋耐寒帶肋鋼筋的常溫拉伸曲線見圖3。

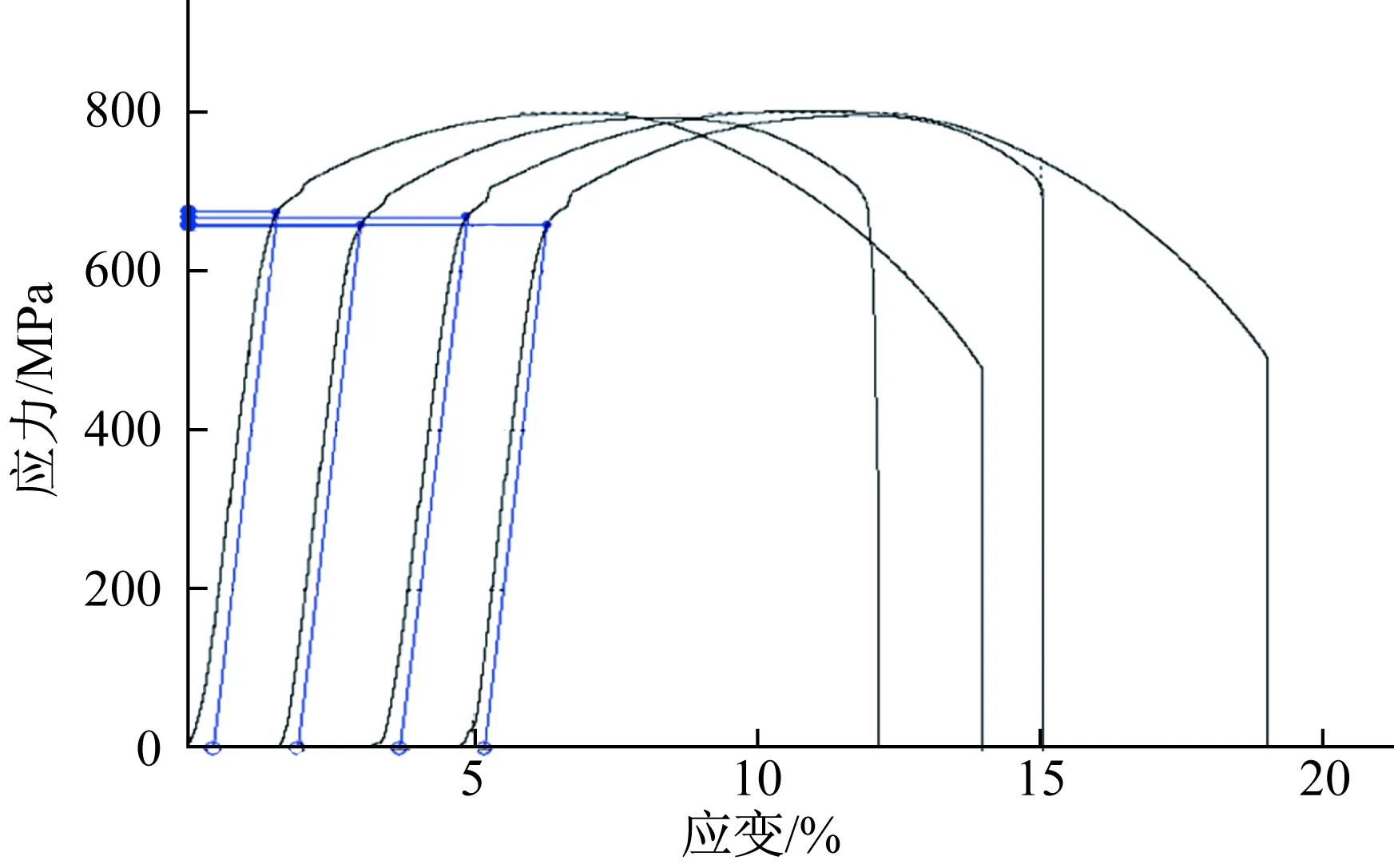

對φ16 mm耐寒帶肋鋼筋在-170 ℃進行無缺口試樣和有缺口試樣拉伸試驗,結果如表3所示。屈服強度為657~682 MPa,滿足要求的RP0.2≥575 MPa;無缺口試樣的低溫缺口敏感性比率NSR為1.17~1.19,滿足無缺口NSR≥1.0的標準要求;無缺口試樣的Agt為6.5%~7.5%,滿足無缺口試樣Agt≥4.0%的標準要求;有缺口試樣的Agt為4.5%~6.5%,滿足有缺口試樣Agt≥1.0%的標準要求;所有規格鋼筋的低溫拉伸性能全部合格;相應的φ12 mm熱軋耐寒帶肋鋼筋的低溫抗拉強度也最高,為810 MPa,屈服強度最高為696 MPa。φ16 mm熱軋耐寒帶肋鋼筋的低溫拉伸曲線見圖4。

表2 熱軋耐寒帶肋鋼筋的常溫拉伸性能Table 2 Tensile properties of the hot rolled cold- resistant ribbed bars at room temperature

圖3 φ16 mm帶肋鋼筋的常溫應力- 應變圖Fig.3 Stress- strain curve at room temperature for the ribbed bar 16 mm in diameter

表3 熱軋耐寒帶肋鋼筋-170 ℃拉伸性能Table 3 Tensile properties of the hot- rolled cold- resistant ribbed steel bar at -170 ℃

圖4 φ16 mm帶肋鋼筋的低溫拉伸曲線圖Fig.4 Low temperature tensile curve for the ribbed bar 16 mm in diameter

4 結論

(1)采用100 t UHP電弧爐→100 t LF精煉爐→100 t VD處理爐→150 mm×150 mm小方坯連鑄→加熱→軋制→穿水快速冷卻→表面和尺寸檢驗→空冷工藝流程可以生產熱軋N500B鋼耐寒帶肋鋼筋。

(2)試生產的熱軋N500B鋼耐寒帶肋鋼筋的化學成分為0.07% C、1.53% Mn、0.23% Si、0.005% P、0.001% S、1.15% Ni、0.13% Cu,達到了設計要求。

(3)熱軋耐寒帶肋鋼筋的表層顯微組織為粒狀貝氏體+少量板條狀貝氏體,晶粒度9.5~12級;心部顯微組織為鐵素體和粒狀貝氏體,晶粒度9~11級。

(4)熱軋耐寒帶肋鋼筋常溫及(-170±5)℃低溫力學性能均達到了要求,其成分設計及冶煉、軋制工藝合理。

[1] 劉樹峰,丁乙. LNG儲罐用9%Ni鋼材料應用及檢驗[J].新材料產業, 2013, 15(5): 52- 55.

[2] 張國信. 液化天然氣儲罐用國產9%Ni鋼鋼板技術調研分析與評價[J]. 石油化工設備技術, 2013, 34(1): 24- 28.

[3] 朱亮廣. 低溫用鋼的開發與應用[J]. 上海煤氣, 2010, 18(2): 41- 46.

[4] 王賀龍,張朝暉,馮璐,等. HRB400熱軋帶肋鋼筋軋后控冷工藝生產實踐[J]. 熱處理工藝, 2016, 45(11): 160- 162.

[5] 王安仁,張慶春,汪國奉,等. 采用氮化鈦鐵微合金化技術生產HRB400熱軋帶肋鋼筋的研究[J]. 鋼鐵釩鈦, 2015, 36(1): 38- 42.

[6] 范銀平,李璟,楊陳莉. HRB500E抗震鋼筋生產工藝及性能優化[J]. 河南冶金, 2017, 25(1): 32- 34.

[7] 戴曉天,周和敏,李衛,等. 合理利用資源開發啊節釩型含鎳鉻HRB500E鋼筋[J]. 鋼鐵, 2016, 51(1): 76- 81.

[8] 張同波,張瑩,韓倫杰,等. 三環鍛造用42CrMo鋼的研制[J].內蒙古科技大學學報, 2012, 31(3): 241- 243.

[9] 王璐,孫玉福,趙靖宇,等. 鈮對低溫鋼組織及性能的影響[J]. 鋼鐵, 2012, 47(6): 64- 68.

[10] 閆葉飛. 汽車螺栓性能試驗淺析[J]. 科協論壇, 2012 (2): 54- 55.

[11] 李濤,蔣鳳麒. 錳硅合金磷元素偏析的探討[J]. 鐵合金, 2002, 165(4): 5- 7.

[12] 劉桂生,安敬濤,李永亮,等. 奧氏體化溫度和合金元素鉻對10B21鋼淬透性的影響[C]//2009年河北省軋鋼技術與學術年會論文集. 2009: 240- 244.

[13] 趙維東. 乙烯球罐焊接接頭沖擊韌性影響因素分析與探討[J]. 石油化工建設, 2012, 20(3): 60- 63.

[14] 金紅. 時效硬化鋼P80A中Cu的析出強化規律研究[J]. 寬厚板, 2008, 14(1): 24- 29.

[15] 李仲禮,李言祥,陳祥,等. 銅對高硼鐵基合金性能的影響[J]. 鑄造技術, 2007, 28(2): 175- 178.

[16] 董元篪,王海川. 冶金物理化學[M]. 合肥:合肥工業大學出版社, 2011.